Технологические схемы производства комовой и мелкодисперсной извести во вращающихся печах

24 декабря, 2012

24 декабря, 2012  admin

admin В длинных вращающихся печах без запечных теплообменников на известь обжигают чистые карбонатные породы любой механической прочности, включая влажный мел, известняковый туф, известняк-ракушечник, рыхлый известняк и т. д. В коротких вращающихся печах с запечными теплообменниками целесообразно обжигать известняки средней и высокой механической прочности. Карбонатные породы фракции до 50 мм при обжиге во вращающихся печах со слоевыми запечными теплообменниками необходимо использовать в виде узких фракций, например 10—20 и 20—50 мм.

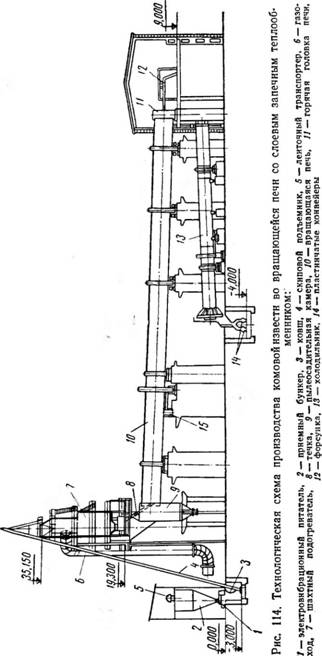

Технологическая схема производства комовой извести во вращающейся печи со слоевым запечным теплообменником (рис. 114).

Известняк фракции 20—50 мм ленточным транспортером 5 загружается в приемный бункер 2, откуда электровибрационным питателем 1 подается в ковш 3 скипового подъемника 4. По сигналу автоматического уровнемера, расположенного в. подогревателе 7, скиповой подъемник загружает в него известняк. Подогретый в теплообменнике отходящими печными газами до температуры 600—625° С известняк равномерно выгружается из него кареточным питателем и по течке 8 поступает во вращающуюся печь 10.

Выходящие из печи газообразные продукты проходят через пылеосадительную камеру Рис температурой 700—750° С поступают в теплообменник шахтного типа, где отдают часть своего тепла известняку, охлаждаясь до температуры 430—450° С. После теплообменника печные газы по газоходу 6 просасываются дымососом Д-18 через две группы циклонов НИИОГАЗ ЦН-15 диаметром 800 мм и выбрасываются в дымовую трубу.

|

|

Во вращающейся печи размером 2,7X50,6 м известняк подогревается до температуры 1100—1200° С и разлагается на* известь и углекислый газ. Жидкое топливо вводится в печь через форсунку 12. Выходящая из вращающейся печи с температурой 1000° С известь поступает в однобарабанный холодильник 13 Размером 1,8х*20,7 м, где охлаждается вторичным воздухом до температуры 100—120° С. Из холодильника известь поступает на один из пластинчатых конвейеров 14 (один резервный), которым транспортируется в дробильно-помольное отделение.

|

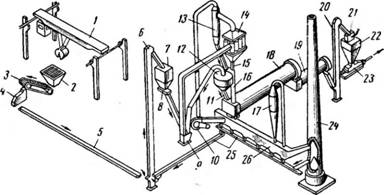

Рис. 115. Технологическая схема производства мелкодисперсной извести Во вращающейся печи с циклонным теплообменником: / — мостовой кран, 2 — приемный буикер, 3 — пластинчатый питатель, 4 — дробилка ударного действия, 5 — ленточный конвейер, 6 и 20 — элеваторы, 7 — промежуточный бункер, 8 — скребковый питатель, 9 — шахтная мельница, 10 — дымосос, 11 и 15 — течки, 12 — циклонный теплообменник, 13— батарейный циклон, 14 — циклоны НИИОГАЗ, 16 и 26 — газоходы. 17 — вертикальный электрофильтр, 18 — вращающаяся печь, 19 — холодильник, 21 — весы, 22 — бункер извести, 23 — Пиевмовиитовой насос, 24—дымовая труба, 25 — шпеки |

Технологическая схема производства мелкодисперсной извести во вращающейся печи с циклонным теплообменником (рис.115).

Известняк средней механической прочности мостовым кратном 1 грузится в приемный бункер 2, откуда пластинчатым питателем 3 подается в дробилку ударного действия 4. Измельченный известняк из дробилки ленточным конвейером 5 транспортируется в печное отделение, где ковшовым элеватором 6 загружается в промежуточный бункер 7.

Из бункера известняк скребковым питателем 8 равномерно подается в шахтную мельницу 9. В шахтную мельницу из циклона 12 поступают печные газы с температурой 350° С. Известняк измельчается в шахтной мельнице до фракции 1,2—0 мм, Высушивается, подогревается до температуры 140° С и выносится из нее потоком в группу циклонов 14. Таким образом осуществляется подогрев сырья в первой ступени (шахтной мельнице).

Осажденный в циклонах известняк через уплотнительный клапан и течку 15 поступает в газоход 16. В газоходе материал подхватывается выходящим из вращающейся печи с температурой 600° С потоком газов и транспортируется в циклонный теплообменник 12. В циклоне материал подогревается во взвешенном состоянии до температуры 300—350° С (вторая ступень подогрева), отделяется от газов и через уплотнительный клапан по течке 11 поступает во вращающуюся печь 18 на обжиг. После очистки от материала в циклонах 14 печные газы поступают на доочистку в батарейный циклон 13 и дымососом 10 по газоходу 26 направляются на окончательную очистку от пыли в вертикальный электрический фильтр 17. Осажденный в циклоне 13 материал через уплотнительный затвор и течку поступает в газоход 16 и потоком газов уносится в циклон 12. Очищенные в электрофильтре 17 дымовые газы через трубу 24 выбрасываются в атмосферу.

Выпавшие в пылеосадительной камере, электрофильтре и газоходе 26 частицы материала шнековыми транспортерами 25 Отправляются через элеватор 6 в технологическую линию.

Во вращающейся печи известняк (карбонатит) обжигается при температуре 1000—1100° С и после охлаждения в барабанном холодильнике 19 ленточным элеватором 20 через весы 21 Подается в бункер извести 22. Из бункера известь пневмонасосом 23 транспортируется в силосный склад.

Опубликовано в

Опубликовано в