Технологические схемы переработки лома и отходов металлов

22 мая, 2013

22 мая, 2013  admin

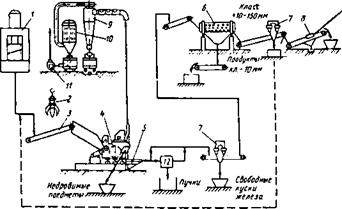

admin Переработка старых автомобилей. Одной из сложных проблем при переработке вторичных металлов является переработка легковесного, в частности автомобильного, лома, поскольку такой ||<>м содержит большое количество неметаллических материалов, а шкже цветных металлов. Принципиальная схема утилизации итиошенных автомобилей показана на рис. 7.30.

Для дробления и сортировки легковесного металлолома применяют комплексные установки. В табл. 7.15 приведены характеристики некоторых комплексных установок для дробления ттковесного металлолома, выпускаемых фирмой “1лпс1етапп”

(Германия).

Т а б л и ц а 7.15

Характеристика установок для дробления легковесного металлолома

|

Хар актеристика |

![]() Модель установки

Модель установки

|

ЫаЬп |

![]() К175-100 Ыапиг

К175-100 Ыапиг

|

1,0-1,3 50-150 |

|

1,0—1,3 50-150 |

|

|

|

|

||||

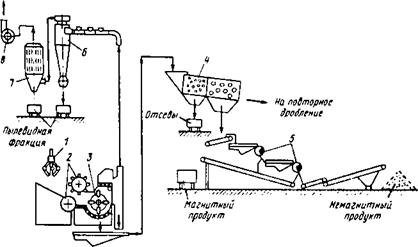

Схема работы одной из них показана на рис. 7.31. Установка состоит из: загрузочного устройства; дробителя; комплекса оборудования для сортировки; системы конвейеров; электропривода и гидропривода; системы пылеулавливания; пульта управления.

АВТОМОБИЛЬ

ДРОБЛЕНИЕ

ВОЗДУШНАЯ

СЕПАРАЦИЯ

Неметаллические

Материалы

Рис. 7.30. Принципиальная схема утилизации изно шенных автомобилей

|

Цветные * металлы |

![]() МАГНИТНАЯ

МАГНИТНАЯ

СЕПАРАЦИЯ

Черные металлы

Технологический процесс переработки легковесного металлолома на установке состоит из следующих операций: подготовки металлолома (сортировки); загрузки металлолома в дробитель; дробления металлолома; очистки и сортировки дробленого металлолома; удаления и складирования готовой продукции.

Загрузочное устройство состоит из опрокидывающегося лотка и двух подающих роликов.

Расход энергии при дроблении кузовов зависит, как это видно из данных табл. 7.16, от комплектности автомобиля, в частности наличия шин, двигателя и др.

Для измельчения автомобильных кузовов применяют в основном дробители молоткового типа, состоящие из разъемного стального корпуса, облицованного износоустойчивыми плитами, дискового ротора и дробящей плиты.

Молотковые дробилки для измельчения автомобильных кузовон могут различаться расположением ротора и колосниковой решетки для удаления измельченного продукта. По этому признаку

Таблица 7.16

Расход энергии при дроблении автомобилей

|

Состояние автомобиля |

![]() Расход энергии, кВт • ч/т

Расход энергии, кВт • ч/т

Вместе с двигателем, шинами, сиденьями Без двигателя, шин и сидений Сплющенный кузов

|

Лава 7. Переработка отходов металлов |

|

|

Различают дробилки с вертикальным и горизонтальным расположением ротора. Последние бывают с верхним и нижним расположением ротора. Колосниковые решетки у таких дробилок расположены сверху. Преимущества дробилок с верхним расположением решетки — в сравнительно небольшом расходе электроэнергии и более высокой устойчивости при попадании неизмельчаемых предметов.

Производительность молотковой дробилки зависит от мощности приводного двигателя, размеров ротора, Способа загрузки металлолома, состояния лома, конфигурации колосниковой решетки (размера отверстий) и достигает 300 тыс. автомобилей в год.

С автомобиля перед дроблением снимаются шины, топливный бак, аккумулятор, радиатор. После дробления автомобиля получают три фракции: магнитную (черные металлы), воздушную (неметаллические материалы с низкой плотностью) и цветную, н которую входят все цветные металлы — алюминий, цинк, медь, а также нержавеющая сталь.

При измельчении автомобиля образуется пожароопасная пыль полимерных и текстильных материалов, присутствующих и автомобиле, а также взрывоопасные смеси распыленных масел и остатков топлива, имеющихся в автомобиле даже после их удаления при подготовке кузова к утилизации. Такие пожаро - и взрывоопасные смеси необходимо удалять из дробилки как можно полнее и скорее. Чтобы уменьшить опасность, применяют следующие защитные меры: смятие и уплотнение автомобиля; подачу инертных газов в дробилку; предварительное охлаждение лома; впрыскивание воды в рабочее пространство дробилки; создание в дробилке предохранительных клапанов и отсасывающих устройств.

Для очистки стального лома от неметаллических примесей и небольших частиц цветных металлов предназначен барабанный сепаратор. Сепарация производится с помощью воздушного потока. Кроме того, используется магнитная сепарация и ручная сортировка для отбора цветных металлов. Магнитная сепарация оборудована специальным конвейером.

Система конвейеров включает конвейер для передачи дробленого лома на сортировку, конвейер для уборки пыли, конвейер для уборки готовой продукции, сортировочные конвейеры.

Очистка воздуха производится с помощью циклонов и мультициклонов со спиральными отводами воздуха.

Первичная очистка металлолома от пыли и большей части неметаллических загрязнений (см. рис. 7.31) осуществляется в процессе измельчения в дробителе 2с помощью отсасывающего устройства 5. Дальнейшая очистка происходит в барабанном сепараторе 8, где неметаллические частицы отделяются от металла за счет трения кусочков лома друг о друга при их движении по барабану.

Отобранные неметаллические материалы и цветные металлы складируются раздельно и вывозятся из цеха на другие участки либо для дальнейшей утилизации на заводе, либо для продажи специализированным предприятиям.

Готовая продукция, представляющая собой сыпучий продукт с высокой степенью чистоты, с сортировочного конвейера поступает на уборочный конвейер, с которого отгружается на склад.

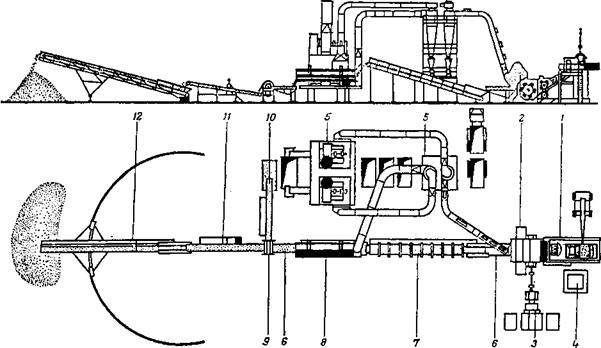

Линия переработки моторного лома (рис. 7.32). Исходным сырьем моторного лома являются отходы литейных алюминиевых сплавов в ниде двигателей внутреннего сгорания, карбюраторов и корпусов коробок передач с содержанием железных включений до 20 %, масла и влаги до 10 %. Максимальные размеры лома при переработке не должны превышать 300x150x50 мм. Плотность лома может быть от 100 до 3500 кг/м3.

Отходы литейного лома гидравлическим многочелюстным грейфером 1 (см. рис. 7.32) загружаются в приемный бункер пластинчатого питателя 2. В роторной дробилке 3 лом попадает под удары бил и отбрасывается на отбойные плиты. Дробленый продукт через щели между ротором и отбойными плитами разгружается на ленточный транспортер 4 и затем попадает в сепаратор 5. Здесь он подвергается магнитной сепарации.

В результате переработки получают два продукта: немагнитный с размером кусков менее 150 мм, состоящий из алюминиевых сплавов с содержанием железа до 0,2 % (выход состав - пиет 83—90 %, плотность продукта от 650 до 750 кг/м3), и магнитный крупностью +3—100 мм с содержанием алюминия до 2 %. В зависимости от вида исходного сырья производительность пинии составляет 3—5 т/ч.

Линия переработки отходов деформируемых и литейных цветных сплавов. Исходным сырьем являются отходы алюминиевых сплавов

|

Рис. 7.32. Линия переработки моторного лома |

С содержанием включений железа до 30 %, масла и влаги до 5 %. Максимальные размеры перерабатываемого сырья не должны превышать: для листового материала — 1400x1400x10 мм (максимальная доля листовых отходов толщиной до 10 мм может составлять 10 % от общего количества исходного сырья); для самолетного лома — 1000x1100x500 мм; для пакетированных отходов — 400x500x600 мм (плотность пакета — не ниже 800 кг/ м3); для моторного лома — 600х 1100x600 мм (максимальная толщина стенки — 50 мм).

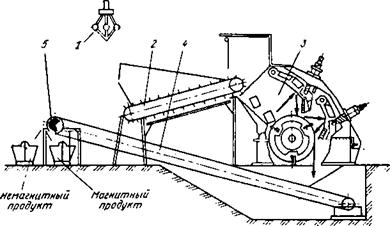

Отходы алюминиевых сплавов гидравлическим грейфером I (рис. 7.33) подают в загрузочного устройство 2. Под действием гравитационных сил отходы скользят по днищу к приводным валкам, которые установлены на нижнем конце течки перед загрузочным отверстием дробилки 3. Валки захватывают сырье, сминают его и с контролируемой скоростью подают в дробилку.

Для обеспечения равномерной нагрузки электродвигателя дробилки предусмотрено автоматическое и ручное включение приводов валков. Если собственной массы верхнего валка

|

І'ис. 7.33. Линия переработки отходов деформируемых и литейных Сплавов |

Недостаточно для сжатия сырья, оператор увеличивает усилие при иомощи двух гидравлических цилиндров.

В молотковой дробилке подпрессованные отходы, опирающиеся па отбойный брус, разрушаются частыми ударами молотков. Дробленый продукт разгружается на вибрационный конвейер через нижнюю под ротором и верхнюю над ротором решетки грохота 4. Из дробленой смеси воздушным потоком от вентилятора 8 удаляется иегкая фрак! ция, которая предварительно очищается в циклоне 6 и фильтре 7. Легкая фракция содержит пыль, бумагу, текстиль и пластмассу. Тяжелая фракция разделяется с помощью магнитных сепараторов 5 на магнитные и немагнитные продукты.

Переработка лома радиаторов. Применяемые в настоящее время гипы и конструкции радиаторов можно разделить на четыре группы но видам основных конструкционных материалов: а) медные, |>) алюминиевые, в) стальные и г) комбинированные.

Лом радиаторов подвергают разделке для отделения стальных деталей от цветных металлов ручным, механическим или огневым способами. Разделку радиаторов ручным способом производят инструментом, отделяя железный кожух от корпуса радиатора, затем отделяют патрубки и мелкие железные детали от бачком Отделенные куски с остатками латуни и припоя сортируют с предварительной визуальной оценкой остатков цветных металлом на кусках железа на две группы:

■> низкокачественные отходы лома меди;

Лом черных металлов с видимыми незначительными остатками припоя, латуни или без них.

Время разделки одного радиатора составляет 3—4 мин, выра ботка 1,8—2,3 т в смену.

Иногда стальной кожух отделяют аллигаторными ножницами, Производительность этого способа разделки по сравнению с ручным ниже, так как отделение железных деталей при этом способе также ведется вручную и затраты времени на эту операцию остаются такими же, как при ручном способе. Использование же аллигаторных ножниц связано с дополнительными внутри цеховыми перевозками, увеличением себестоимости передела и повышенным переходом продукции в низкокачественную группу.

При огневой резке лом радиаторов разделывают следующим образом. Места крепления кожуха к остову прогревают пламенем резака. Припой плавится и стекает с радиатора. Последовательно прогревая все места пайки, радиатор освобождают от кожуха. На кожухе остается незначительное количество наплывов припоя. Так же отделяются остальные детали из черных металлов.

Радиаторы, у которых кожух крепится с помощью болтов, разделывают путем срезания всех болтов. На месте разделки производят сортировку полученных продуктов. Железные детали, освобожденные от припоя, направляют предприятиям, перерабатывающим вторичные черные металлы. Латунный корпус радиатора поступает на пакетирование. Железные детали с каплями и наплывами припоя, остатками латуни накапливают и отгружают как низкокачественный лом в зависимости от содержания меди. Сердцевину и бачки подвергают пакетированию. Припой, который стекает при оплавлении на площадку, накапливают и переплавляют в слитки, которые реализуют как оловянносвинцовые сплавы в зависимости от содержания олова, сурьмы, свинца, кобальта, никеля.

Общие потери цветных металлов при этом способе разделки радиаторов составляют немного более 4 % и представлены потерями с ломом черных металлов, угаром при резке и потерями при переплавке припоя.

Огневая резка радиаторного лома сопровождается значительными выделениями вредных веществ. Запыленность воздуха, удаляемого от места разделки, составляет в среднем 87 мг/м3. В пыли находятся свинец, олово, цинк, медь, т. е. металлы, содержание которых в воздухе рабочей зоны и в атмосфере населенных пунктов лимитируется санитарными нормами.

На металлургических заводах разделанный радиаторный лом в пакетированном виде подвергают металлургическому переделу для выпуска оловянных бронз в чушках. Часть неразделанного лома радиаторов в пакетированном виде используют для производства подготовительных сплавов.

Процесс подготовки радиаторного лома мало производителен и требует большого количества раздельщиков. Поэтому разработана технология механизированной подготовки лома радиаторов к металлургическому переделу, которая включает следующие операции: дробление, грохочение, магнитную сепарацию и пылеулавливание. Широкого применения эта технология пока не нашла.

Переработка лома аккумуляторов. Переработка отработанных аккумуляторов является основной статьей получения свинца из свинецсодержащего лома и отходов. Основными операциями при подготовке лома аккумуляторов к металлургическому переделу являются дробление, классификация и сепарация. При этом различают следующие технологические линии: сухие, гидравлические и с использованием тяжелых сред. В качестве тяжелой среды применяют смеси, искусственно создаваемые или само - образующиеся в процессе работы установки.

Переработка аккумуляторов с применением гидравлических методов классификации по технологическим операциям аналогична сухим методам. Отличие состоит в замене процесса воздушной классификации на гидравлическую сепарацию.

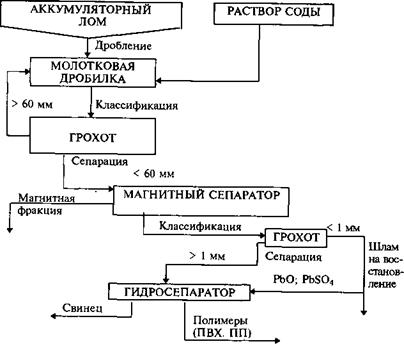

Технологическая схема переработки аккумуляторного лома изображена на рис. 7.34. Исходное сырье — лом аккумуляторов

— из бункера поступает в молотковую дробилку, в которую подается раствор соды для нейтрализации остатков кислоты. Дробленый материал подвергают контрольной классификации на грохоте с ячейкой 60 мм. Надрешетный продукт возвращается на

|

Рис. 7.34. Технологическая схема переработки аккумуляторного лома |

Дробление, подрешетный проходит магнитную сепарацию и направляется для обесшламливания на грохот с ситами, имеющими размер ячеек 4 и 1 мм. Шламовый продукт класса крупности —1 мм поступает на сгущение, классификацию и обезвоживание, классы крупности —4+1 и +4 мм подвергают гидросепарации с получением в качестве конечных продуктов металлического свинца и органических материалов. Готовые продукты подвергают отмывке на грохотах для удаления остаточных шламовых продуктов.

Схемы тяжелосредной сепарации при разделке аккумуляторного лома получили распространение в зарубежной практике. Различают два способа разделения — в искусственных и само - образующихся суспензиях.

Более совершенной технологией с применением сепарации в тяжелых средах являются схемы разделения в самообразующихся суспензиях, в которых как утяжелитель используется тонкодисперсный оксидно-сульфатный свинец, выделяющийся из перерабатываемых аккумуляторов. Технология позволяет извлекать до 99,4 % свинца, содержавшегося в ломе.

Комплексная линия переработки отходов металлов (рис. 7.3 5). Эта линия включает следующие технологические операции: классификацию по крупности и видам исходного сырья, фрагментирование (резка на части), дробление с удалением недробимых предметов, аспирацию продуктов дробления с системой пылеулавливания, магнитную сепарацию в слабом магнитном поле,

|

Рис. 7.35. Комплексная линия переработки отходов алюминиевых сплавов: / — фрагментатор; 2 — грейфер; 3 — конвейер; 4 — дробилка; 5 — питатель; и — грохот; 7 — магнитные сепараторы; 8 — ЭД-сепаратор; 9 — циклон; К) — фильтр; 11 — вентилятор; 12 — устройство для удаления пучков |

Некаснцтныс материалы (нержавеющая стам, Тита*)

Некаснцтныс материалы (нержавеющая стам, Тита*)

Продукт алюмиииеВы» шаВоВ гС/1а6омаг*итнъ1С *л. + Ю-130м* материалы (сростки)

I рохочение, магнитную сепарацию в сильном магнитном поле и электродинамическую сепарацию продуктов дробления. Классификация предназначена для предварительной рассортировки нома и отходов по крупности и видам сырья с помощью по-

грузочно-разгрузочных средств. При этом лом классифицируют на литейный (по внешнему виду изделий), габаритный (по размерам), деформируемый (по габаритным размерам и светлой окраске металла) и бытовой.

В процессе дробления алюминиевого лома получают смесь кусков из цветного и черного металлов и неметаллических материалов крупностью до 150 мм.

При попадании в дробилку недробимых предметов автоматически включается привод заслонки поворотного устройства и открывается окно (ловушка) для удаления материалов из дробилки в специальный короб.

При появлении в продуктах дробления пучков из проволоки включается специальное устройство для их удаления из общей массы дробленого продукта.

Из дробленого продукта мощным воздушным потоком системы пылеулавливания удаляются мелкие неметаллические фракции (пыль, бумага, текстиль и т. п.).

Магнитная сепарация в слабом магнитном поле предназначена для удаления из дробленой смеси кусков черного металла класса +10—150 мм. Немагнитный продукт подвергается грохочению в барабанном грохоте. Надрешетный продукт подвергают сначала магнитной сепарации в сильном поле для удаления из смеси сростков ферромагнитных включений класса +10—150 мм, а затем электродинамической сепарации для выделения из концентрата неметаллических материалов, нержавеющей стали, титана и медных сплавов.

Продукты дробления вибрационным питателем и ленточным конвейером подают в полигональный барабанный грохот, который по длине разделен на две секции.

Опубликовано в

Опубликовано в