Технологические методы устранения. сварочных деформаций и напряжений

13 апреля, 2016

13 апреля, 2016  admin

admin 8.3.1. Отпуск

По объему применения отпуск сварных машиностроительных конструкций превосходит все остальные методы снижения оста-

точных сварочных напряжений. Его основное преимущество - существенное снижение напряжений во всей конструкции.

Отпуском сварных конструкций называют их термическую обработку после сварки, состоящую из нагрева и выдержки при температуре не выше Ас.( . Его можно рассматривать одновременно и как отпуск закаленных участков металла, и как отжиг для восстановления пластических свойств металла и снижения остаточных напряжений. Для стальных конструкций применяют высокий отпуск (¥Ю-650°С и выше).

Различают общий отпуск, когда равномерно нагревают все изделие, и ме - стный отпуск, когда нагревают лишь часть конструкции в зоне сварного соединения,. Наибольшее распространение получил общий отпуск. Рассмотрим вначале общий отпуск, который проводят в

Различают общий отпуск, когда равномерно нагревают все изделие, и ме - стный отпуск, когда нагревают лишь часть конструкции в зоне сварного соединения,. Наибольшее распространение получил общий отпуск. Рассмотрим вначале общий отпуск, который проводят в

Отпуск состоит из трех этапов: нагрева, выдержки и охлаждения (рис.8.5). Продолжительность нагрева изделия по всему объему до температуры отпуска Тотп определяется его размерами, теплофизическими свойствами и характеристиками печи. Продолжительность выдержки при постоянной температуре всего изделия Тотп зависит от скорости протекания структурных превращений и необходимой степени снижения остаточных напряжений. Продолжительность охлаждения определяется скоростью охлаждения, которая влияет на свойства металла, и допустимой степенью неравномерности температурного поля. При большой разности температуры поверхности Тп и центра изделия (глубинных зон) могут образоваться значительные временные напряжения, приводящие к дополнительным пластическим деформациям, а следовательно, и остаточным напряжениям.

На этапе нагрева и выдержки образуются необратимые пластические деформации и деформации ползучести, что и приводит к снижению напряжений. Пластические деформации происходят в результате протекания сдвиговых процессов, а деформация ползучести - в результате диффузионных. Сдвиговая пластическая деформация протекает практически мгновенно при

достижении интенсивности напряжений предела текучести, Ьі = ♦ Деформации ползучести протекают медленно, для их проявления требуется относительно высокая температура и длительное время.

Снижение остаточных напряжений в основном происходит в период нагрева за счет сдвиговых пластических деформаций (рис,,S*6)г, Пусть после сварки остаточные напряжения в пластической зоне равны пределу текуче-

Снижение остаточных напряжений в основном происходит в период нагрева за счет сдвиговых пластических деформаций (рис,,S*6)г, Пусть после сварки остаточные напряжения в пластической зоне равны пределу текуче-

сти. Очевидно, что при нагреве напряжения 64(T) будут снижаться так же, как и

предел текучести МП , который полностью определяется маркой стали и достигнутой температурой (см. рис.2.2).

Распределение напряжений в сварном соединении после сварки неравномерно, поэтому их снижение происходит с различной скоростью. На рис.8.6 показано выравнивание растягивающих напряжений <5, и <5а в пластической зоне в процессе нагрева.

Б период выдержки происходит релаксация напряжений. Определяющими являются диффузионные процессы, поэтому напряжения снижаются медленно (см. рис.8.6). Выдержка сверх нескольких часов неэффективна. При необходимости достигнуть более существенного понижения напряжений следует повышать температуру отпуска Тотп. Повышение Тотп на 50°С дает эффект, соизмеримый с эффектом, получаемым при продолжительности выдержки, равным многим десяткам часов. Например, в стали СтЗ при Т0Т(1= 600°С и времени цикла 4 ч напряжения снижаются от 0^ Д° 0,04 6"s.

На этапе остывания одновременно происходит релаксация напряжений и рост напряжений за счет увеличения модуля упругости, поэтому напряжения остаются приблизительно постоянными (см. рис.8.6).

Отпуск используют также для устранения сварочных деформаций. Однако если сварное изделие находилось в свободном СОСТОЯНИЙ, то оно после отпуска может и не принять форму до сварки. Если с помощью достаточно жесткого зажимного приспо-

собления изделию Придать необходимую форму и ПОМЄС1 ^ его вместе с приспособлением в печь, то в процессе отпуска напряжения в изделии существенно понизятся и при извлечении из приспособления изделие сохранит необходимую форму. Этот прием применяют тогда, когда трудно или невозможно использовать методы правки из-за недоступности зон, которые должны быть подвергнуты воздействию, или из-за сложного характера искажения формы конструкции (например, в случае цропеллер-

ности гибких элементов). Прием наиболее эффективен для гиб-

»

ких изделий, у которых значительны сварочные перемещения, а требуемая жесткость приспособления невелика.

В ряде случаев отпуск сварных конструкций (или другой вид термической обработки) проводят с целью улучшения структуры металла и его механических свойств. Если сварное соединение неоднородно по температурному коэффициенту линейного температурного расширения d, то в период охлаждения возникают дополнительные напряжения, которые суммируются с напряжениями, имевшимися к концу периода выдержки. Оценим вновь образующиеся напряжения на примере сварной пластины, основной металл которой низколегированная сталь (перлит П), а шов - аустенит (А) (рис.8.7,в).

После сварки в зоне пластических деформаций продольные напряжения равны пределу текучести аустенита 6sA в пределах шва и пределу текучести основного металла 6$п вне шва (рис.8.7,а). Пусть температура отпуска Тотп= 650°С, а средние коэффициенты линейного расширения основного металла и шва равны соответственно dn = 12*10"®°С”^ и =

= І6*ІО-60С-1. При остывании основной металл стремится укоротиться на величину £п ^^іЛугп = -12.Ю“б*650 = -0,0078, а металл шва на ~~^Лтп ~ -1б*10~6*650 = -0,0104.Пусть площадь шва пренебрежимо мала относительно площади поперечного сечения пластины. Тогда полные продольные деформации пластины, включая шов, будут равны температурным деформациям основного металла . Разность укорочений вызовет в шве упругопластические деформации

єха+ 4.А® *п - ч='0,оо7а-°,ошио, oo£6-o,*

Упругие деформации максимальны:

Ча=2Г'15Р-"0’00,5=‘°',5% ■

Таким образом, получили, что напряжения в шве после отпуска сохранились, они равны пределу текучести аустенита (рие.8.7,6). Пики растягивающих напряжений ЙЛ в основном металле снялись. Учет упругих деформаций основного металла качественно не изменили бы результата анализа.

Для уменьшения остаточных напряжений в разнородных сварных соединениях применяют механические методы (см. 8.3.3).

Для уменьшения остаточных напряжений в разнородных сварных соединениях применяют механические методы (см. 8.3.3).

Рассмотрим теперь местный отпуск. Этим методом остаточные напряжения уменьшают за счет нагрева отдельных участков сварной конструкции по необходимому термическому циклу.

В качестве источника теплоты используют газовое пламя, различные излучатели, теплоту, вы- * делающуюся при прохождении электрического тока, и т. п.

Из-за неравномерности температурного поля и неполной релаксации при нагреве после местного отпуска остаются напряжения. Тем не менее местный отпуск применяют не только для улучшения свойств сварного соединения, но и для снижения или перераспределения остаточных напряжений.

Основная задача при выборе условий местного отпуска состоит в том, чтобы конечные свойства и напряжённое состояние сварного соединения были бы как можно ближе к таковым после общего отпуска. Для этого следует создавать такое достаточно плавное распределение температуры в изделии, которое бы уменьшило остаточные напряжения в опасной зоне.

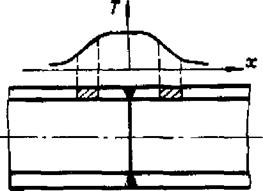

Рассмотрим сказанное на примере одностороннего кольцевого шва с непроваром в корне (рис.8.8,а). При сварке укорочение шва в окружном направлении вызывает изгиб стенки трубы с образованием в корне концентрации пластических. деформаций

удлинения и остаточных напряжений растяжения. При ь, * е достаточно широкой зоны снижаются остаточные напряжения и устраняется наклеп металла шва. Остаточные напряжения будут возникать в зонах высоких градиентов температуры, удаленных от концентратора (на рисунке заштриховано}.

Если сварные конструкции представляют собой жесткий контур, то следует назначать симметричный нагрев, чтобы снизить реактивные усилия в сварных со - . единениях. Например, в жестком замкнутом контуре целесообразно проводить одновременно нагрев обоих стыков (рис.8.8,6). Симметричный нагрев следует сохранить, даже если бы один из швов отсутствовал.

Если сварные конструкции представляют собой жесткий контур, то следует назначать симметричный нагрев, чтобы снизить реактивные усилия в сварных со - . единениях. Например, в жестком замкнутом контуре целесообразно проводить одновременно нагрев обоих стыков (рис.8.8,6). Симметричный нагрев следует сохранить, даже если бы один из швов отсутствовал.

Отметим, что условия местного отпуска более сложны по сравнению с общим отпуском, так как больше параметров регулирования. Поэтому в каждом конкретном случае, ориентируясь на теорию сварочных деформаций следует выбирать оптимальные ус-

Отметим, что условия местного отпуска более сложны по сравнению с общим отпуском, так как больше параметров регулирования. Поэтому в каждом конкретном случае, ориентируясь на теорию сварочных деформаций следует выбирать оптимальные ус-

Опубликовано в

Опубликовано в