Технологические циклы точечной сварки

23 июня, 2016

23 июня, 2016  admin

admin Главным и самым ответственным моментом в формировании ядра сварной точки является первая операция — нагрев. Наиболее отчетливую связь основных переменных, обусловливающих начальный процесс нагрева свариваемого контакта, дает формула (2.79).

Как видно, главными переменными являются: плотность тока і, начальное электрическое сопротивление контакта шероховатых поверхностей гмг0, сопротивление оксидных наслоений гпл0 И п — показатель формы кривой сварочного тока. Для первого момента включения тока можно считать, что расплавленный диск из двух слоев пирамидальных шероховатостей образуется в результате расплавления слоя деформированных микропирамид проходящим током:

-pfA dt = ycS26 dQ, (4 ЛО)

отсюда

d&_ _ dt ус

Подставляя это значение в формулу (2.79), находим

'mto + 'mio _q>5==b. (4.11)

В современной производственной практике поверхности свариваемых деталей общепринято зачищать до металлического блеска, если детали покрыты слоем окалины. Детали из холодного проката уже в состоянии поставки свободны от видимых оксидных наслоений. Для таких нормальных условий можно считать гШ10 = О и, как было показано на рис. 1.26 и 1.27, начальное сопротивление холодного контакта оказывается весьма близким к сопротивлению горячей сваренной точки гт. Поскольку /?кт0 яй гмг0 + гпя0

гт, то согласно равенству (4.11) показатель формы кривой тока должен быть близок к п = 1/2.

Можно убедиться, что этот показатель довольно точно определяет кривую неискаженной синусоиды в пределах 0—90°. Отсюда видно, что для сварки нормальным переменным током действительно необходима зачистка деталей до металлического блеска. Но, как это бывает и как это показано на рис. 1.26, оксидные пленки способны увеличить, например, вдвое начальное значение гмг0 - f - Гпло ~ 2гт. Для того чтобы диск получился расплавленным, а не кипящим с выплеском этого кипящего слоя, из равенства (4.11) следует, что форма кривой сварочного тока должна быть не выпуклой (п = 1/2), а вогнутой приблизительно с показателем кривизны п = 3/2.

В настоящее время созданы отдельные экземпляры точечных машин, которые способны от точки к точке автоматически менять показатель п формы кривой сварочного тока, в зависимости от состояния контактирующих поверхностей. Однако малое распространение такого рода машин пока вполне правомерно, поскольку автоматика очень сложная, машины дорогие и недостаточно себя оправдывают тем, что создают весьма стабильные размеры ядра.

Геометрия единичного точечно-сварного соединения из-за концентрации напряжений лишает ядро почти всех его структурных и даже, в известных границах, размерных преимуществ. Тем не менее, за последние 20 лет созданы целые серии уже теперь обычных и стандартных машин с регулируемыми формами кривых сварочного тока. На рис. 4.6 представлена серия такого рода кривых, хотя и не в полном современном ассортименте. На 168

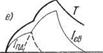

Рис. 4.6. Рост температуры в зависимости от формы кривых тока подогрева деталей (Лід) и сварочного тока, формирующий расплавленное ядро (/св) для машин переменного тока, униполярных, конденсаторных и выпрямленного вторичного тока

|

|

|

|

![]() /св, так и время Лід и могут регулироваться в самых широких пределах. Прерывистое включение тока, показанное на рис. 4.6, г, весьма эффективно при сварке плохо зачищенных или даже совсем неза - чищенных деталей большой толщины. Такая система нагрева очень хороша и для зачищенных деталей, но больших габаритных размеров (например, балок, ферм), когда конструктивная жесткость затрудняет немедленное надежное контактирование в зоне сварного соединения. Последующие кривые сварочных токов (рис. 4.6, д—и) относятся к униполярным, конденсаторным машинам, а два последних — к машинам с выпрямлением вторичного тока. Для импульсных машин (рис. 4.6, е, э и к) также используется принцип подачи первого подогревающего импульса и второго сваривающего.

/св, так и время Лід и могут регулироваться в самых широких пределах. Прерывистое включение тока, показанное на рис. 4.6, г, весьма эффективно при сварке плохо зачищенных или даже совсем неза - чищенных деталей большой толщины. Такая система нагрева очень хороша и для зачищенных деталей, но больших габаритных размеров (например, балок, ферм), когда конструктивная жесткость затрудняет немедленное надежное контактирование в зоне сварного соединения. Последующие кривые сварочных токов (рис. 4.6, д—и) относятся к униполярным, конденсаторным машинам, а два последних — к машинам с выпрямлением вторичного тока. Для импульсных машин (рис. 4.6, е, э и к) также используется принцип подачи первого подогревающего импульса и второго сваривающего.

Завершающим этапом термического цикла точечной сварки является кристаллизация ядра и формирование структуры зоны термического влияния. Эти операции уже могут быть не только термическими, но и термомехаиическими. Рассмотрим для примера

некоторые полные циклы сварочного процесса с программированием давления, токов подогрева и отжига.

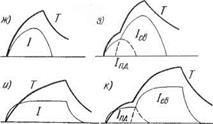

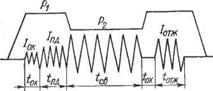

Цикл по рис. 4.7, а начинается с того, что электроды сжимают детали силой Рг, в 1,5—2 раза большей, чем это предусматривается режимом сварки. Такого рода предварительное обжатие деталей весьма желательно при сварке уже не мелких, а крупногабаритных или даже тяжелых конструкций, которые обладают некоторой собственной конструктивной упругостью или жесткостью. Через некоторый момент времени повышенное давление уменьшается до режимного, сварочного Р2 и в этот же момент включается ток подогрева контакта /од, переходящий затем в сварочный ток /св, в 1,5—2 раза больший, чем подогревающий. Если свариваемые детали оказались способными принять нежелательную сильную закалку, ее снимают отжигающим током /0,ж. При таком цикле переменными являются не только амплитуды или действующие значения токов, но и все параметры времени іпд, tCB, tox, /отж. В некоторых случаях, при недостаточной зачистке деталей, ток подогрева полезно сдвигать в область действия начального повышенного давления (рис. 4.7, б). Наиболее легко осуществим на машинах, даже с весьма простым регулированием режима, очень эффективный цикл, предложенный А. П. Рукосуевым (Красноярский политехнический институт). Этот цикл (рис. 4.7, е) хорош для тяжелых конструкций, для плохой зачистки деталей, для легированных сталей больших толщин. Принципиальная сущность цикла сводится к следующему: как только детали сжаты начальным повышенным давлением, на электроды подается импульс тока /диск, по амплитуде и времени действия достаточный только для того, чтобы по плоскости свариваемого контакта образовался горячий (лучше расплавленный) диск из тех пирамидальных или иной формы шероховатостей, которые характеризуют составляющую контактного сопротивления

Цикл по рис. 4.7, а начинается с того, что электроды сжимают детали силой Рг, в 1,5—2 раза большей, чем это предусматривается режимом сварки. Такого рода предварительное обжатие деталей весьма желательно при сварке уже не мелких, а крупногабаритных или даже тяжелых конструкций, которые обладают некоторой собственной конструктивной упругостью или жесткостью. Через некоторый момент времени повышенное давление уменьшается до режимного, сварочного Р2 и в этот же момент включается ток подогрева контакта /од, переходящий затем в сварочный ток /св, в 1,5—2 раза больший, чем подогревающий. Если свариваемые детали оказались способными принять нежелательную сильную закалку, ее снимают отжигающим током /0,ж. При таком цикле переменными являются не только амплитуды или действующие значения токов, но и все параметры времени іпд, tCB, tox, /отж. В некоторых случаях, при недостаточной зачистке деталей, ток подогрева полезно сдвигать в область действия начального повышенного давления (рис. 4.7, б). Наиболее легко осуществим на машинах, даже с весьма простым регулированием режима, очень эффективный цикл, предложенный А. П. Рукосуевым (Красноярский политехнический институт). Этот цикл (рис. 4.7, е) хорош для тяжелых конструкций, для плохой зачистки деталей, для легированных сталей больших толщин. Принципиальная сущность цикла сводится к следующему: как только детали сжаты начальным повышенным давлением, на электроды подается импульс тока /диск, по амплитуде и времени действия достаточный только для того, чтобы по плоскости свариваемого контакта образовался горячий (лучше расплавленный) диск из тех пирамидальных или иной формы шероховатостей, которые характеризуют составляющую контактного сопротивления

Горячий диск уже имеет сопротивление

Равенство этих сопротивлений говорит о том, что высота расплавленного диска независимо от способа обработки поверхностей получается приблизительно одинаковой. Если, например, для стальных деталей, зачищенных наждачным кругом, рд = = 1000 мкОм-см, а высота пирамиды Д = 60 мкм, то для холодного проката (почти полированная поверхность) рд = = 60 000 мкОм-см, Д = 1 мкм. Физический смысл цикла, данного на рис. 4.7, в, сводится к тому, что первый импульс тока, образующий этот диск расплава, ликвидирует, по сути дела, самую нестабильную составляющую гмг [см. формулу (1.77)1 полного сопротивления Rw Последующий сварочный ток действует уже на геометрическую составляющую ггт, значение которой достаточно стабильно.

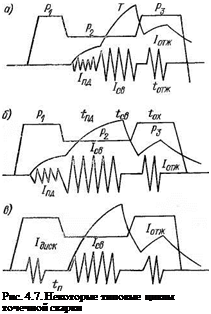

В современной практике изготовления сварных конструкций балок и ферм стали использовать контактную точечную сварку прокатных профилей большой толщины —от 6 до 30 мм. Операции зачистки такого проката весьма усложняют технологию в целом. Однако оказалось возможным разработать особый цикл точечной сварки деталей большой толщины без их зачистки от окалины. Вместо такой отдельной операции используется эффект электрического пробоя слоя окалины непосредственно в электродах точечной машины. Такой цикл, однако, требует от точечной машины особых электрических характеристик. Машина должна обеспечивать для пробоя окалины относительно повышенное напряжение на электродах и нормальную промышленную частоту тока (рис. 4.8). Действующее значение пробойного тока от тока, сваривающего единичную точку, принимают в пределах

/ок = (0,35 4-0,45) /ов.

Вслед за пробоем слоя окалины идет этап подогрева током

/пд = (°.55 4- 0,8) /ов.

Затем следует собственно формирование ядра при значениях сварочного тока на 35—40 % выше тех, какие оказываются оптимальными при сварке без подогрева. Токи операции отжига составляют (0,454-0,70) /св. Время каждого отдельного этапа по сравнению с временем сварки единичной точки принимается таким:

![]()

» подогрева »

» охлаждения »

» отжига »

Если приходится ставить не единичные, а групповые точки, то для второй точки вторичный ток следует увеличивать на 15—

|

Рис. 4.8. Типовая структура точечно-сварных соединений больших толщин н типовой цикл сварки для них |

20 %. К сожалению, опыт Института электросварки по изготовлению точечно-сварных тяжелых конструкций пока что получил весьма ограниченное развитие. Для такого рода технологии необходимы специализированные машины больших мощностей (1000—1500 кВт), способные выдавать как вторичные токи нормальной частоты (для пробоя окалины), так и низкочастотные (для подогрева, сварки, отжига). На рис. 4.8 показаны схемы типовых точечно-сварных соединений толстых листов. Наиболее характерной для них является зернистая структура центра ядра с относительно увеличенным размером зерен по сравнению с теми разориентированными в слое дендритами, которые типичны для однократного включения тока. Ток отжига делает свое дело.

Несколько слов о завершающих этапах сварочного цикла, термомеханической обработке сформированного ядра и зоны термического влияния.

Рецептурные рекомендации здесь невозможны, и если к ним прибегают в отдельных книгах, то это всегда только частные случаи, лишенные теоретических обобщений. Если иметь в виду огромное разнообразие сталей и сплавов, из которых приходится изготавливать современные точечно-сварные конструкции, то следует сделать твердый вывод о невозможности расчетно-теоретических обобщений по подбору температурных кривых нагрева и охлаждения, какие могут быть получены в циклах, приведенных на рис. 4.6 и 4.7.

Современная наука о металловедении все же основана на печ ных экспериментах, когда нагрев обеспечивался в печах, а охлаждение — в жидких средах. Для электрической контактной точечной сварки все нагревы идут за счет токов весьма большой плотности, в магнитных полях высокой концентрации. Такие нагревы по самой их природе ничего общего с печными нагревами не имеют. Охлаждение зоны термического влияния происходит не теплоотдачей в жидкую среду, а теплопроводностью свар ива - 172

|

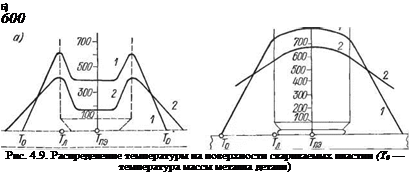

емому металлу и электродам. Скорости охлаждения оказываются иногда такими, для классических металловедов неслыханными, какие и создают неслыханные структуры. Вполне понятно, что до сих пор никаких надежных теоретических обобщений по термомеханическим операциям для сварной точки не могло быть создано, да и не следует пытаться их создавать без электронно - вычислительной техники. В условиях современной практики точная отработка сварочного цикла по любой из схем рис. 4.6 и 4.7 должна обеспечиваться экспериментально, и этот путь оказывается самым целесообразным. Даже для самой грандиозной по размерам точечно-сварной конструкции эксперимент для единичных точек никогда не составляет затруднений. Надо только не нарушать для отдельных точек на образцах те плотности токов и магнитных полей, какие будут характерны для конструкции в целом. Для того чтобы окончательно убедить читателя в невозможности теоретических расчетов скоростей охлаждения с помощью обычного математического аппарата теории теплопроводности, следует привести некоторые дополнительные опытные материалы. При сварке стальных листов толщиной 4 + 4 мм измерялась температура поверхности металла непосредственно под электродом по его оси Тпэ и на расстоянии приблизительно 1 мм от края электрода. В опыте моделировались условия сварки: лабораторные, когда ставят точки посредством свежезачищенных электродов (рис. 4.9, а), и производственные, когда электроды несмотря на все инструкции зачищают редко и плохо (рис. 4.9, б). В последнем случае электроды были взяты в цехе; их конец был деформирован и покрыт слоем оксида, крепко связанным с материалом электрода. Температурные кривые рис. 4.9, построенные по трем очень характерным точкам, показывают: 1—1 —момент выключения сварочного тока, 2—2 — приблизительно через 1 с после этого момента. Сравнивая друг с другом кривые рис. 4.9, а, можем сделать вывод о возможных, но мало кому из технологов известных и не совсем обычных распределениях температуры при сварке точки. Если соблюдаются все условия охлаждения

электродов, геометрия и чистота контактной поверхности, то электроды служат сильнейшим охладителем. Температуры Tus и Тп (рис. 4.9, а) показывают, что заметно более высокая-температура в момент окончания нагрева создается не под электродом, а рядом с ним. Мало того, если электрод не снимается с металла быстрее, гчем через секунду, то, как показывает кривая 2 — 2, металл под электродом охлаждается с большей скоростью, чем рядом в точке Тп. Однако совсем другая картина получается при достаточно заношенном электроде (рис. 4.9, 6). В этом случае его охлаждающая способность резко снижается как в процессе нагрева (кривые 1—/), так и при охлаждении (кривая 2—2). Сравнивая эти опытные температурные кривые, можно сделать заключение, что в циклах точечной сварки следует обращать внимание на промежуток времени между выключением тока и съемом давления, т. е. удалением электродов с поверхности горячего металла. Это особенно относится к тем случаям, когда свариваемая конструкция обладает собственной жесткостью и упругость ее волнистых поверхностей способна немедленно, вслед за отъемом электродов, разорвать еще горячее сварное соединение.

Таким образом, следует сделать общий вывод об абсолютной полезности цикла давления с окончательной проковочной операцией. Однако естественная в таких случаях задержка электродов на горячей поверхности металла, с точки зрения его охлаждения, как об этом свидетельствуют кривые, приведенные на рис. 4.9, может быть самой разнообразной, в зависимости от свойств электродов. А эти свойства бывают очень различны. Кривые рис. 4.9 дают частную картину для медных электродов, однако они могут быть и из других медных и немедных сплавов. Следовательно, вряд ли можно говорить вообще о возможности рассчитать скорости охлаждения и, соответственно, структуры точечно-сварных соединений. Подлинные структурные картины следует устанавливать экспериментально, с соблюдением реальных цеховых, а не идеальных лабораторных условий.

Опубликовано в

Опубликовано в