Технологическая схема производства листового Пенополистирола

5 апреля, 2013

5 апреля, 2013  admin

admin 1.1 Технологическая схема производства представлена на рис.1.

|

Технологическая схема производства плит пенополистирольных

|

|

ФОРМОВКА |

ВЫЛЕЖИВАНИЕ

РЕЗКА

ПРИЕМКА ГОТОВОЙ ПРОДУКЦИИ

СКЛАД ГОТОВОЙ ПРОДУКЦИИ

Рис.1

1.2 Производство плит пенополистирольных осуществляется на производственном участке изготовления пенополистирола.

|

Схема производственного участка изготовления плит пенополистирольных,

|

|

Рис.2 |

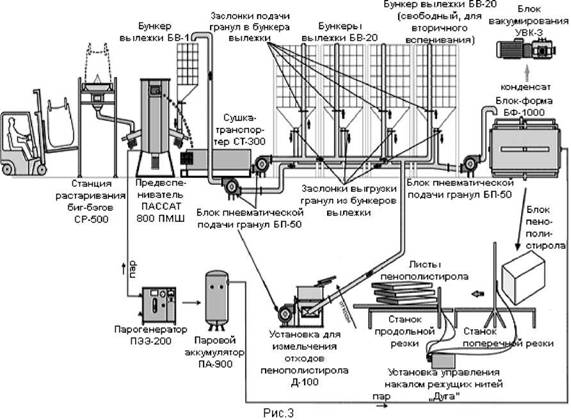

1. Парогенератор ПЭЭ-200.

2. Паровой аккумулятор ПА-900.

3. Предвспениватель ПАССАТ 800 ПМШ.

4. Дробилка Д 100.

5. Сушка-транспортер СТ-300.

6. Блок-формы БФ-1000 с блоком вакуумирования УВК-3.

7. Бункер вылежки БВ-20

(7 а - бункер вылежки БВ-20 для вторичного вспенивания) (7 б - бункер вылежки БВ-1 для вторичного вспенивания).

8. Станок для продольной резки блока пенополистирола.

9. Станок для поперечной резки блока пенополистирола.

|

1.3 Схема процесса производства плит пенополистирольных.

|

1.4 Описание схемы процесса производства пенополистирольных плит.

1. На складе сырья осуществляется входной контроль исходного материала: полистирола ПСВ-С.

2. Гранулы полистирола ПСВ-С со склада сырья загружают в предвспениватель ПАССАТ 800 ПМШ, где они при подаче небольшого количества пара вспениваются (надуваются), превращаясь в маленькие шарики белого цвета. Контроль режима тепловой обработки. Проверка насыпной плотности вспененного полистирола.

3. Вспененные гранулы подаются пневмотранспортом в сушку - транспортер СТ-300 для предварительной сушки и затем с помоЩьЮ блока пневматической подачи гранул БП 50 в бункер вылежки. Контроль температуры в сушке-транспортере и остаточной влажности вспененных гранул полистирола ПСВ-С.

4. В бункерах вылежки происходит дополнительное подсушивание и стабилизация давления внутри гранул. Для окончательной стабилизации внутреннего разряжения и достижения показателей остаточной влажности на уровне 0,5-1% вспененным гранулам полистирола ПСВ-С необходима выдержка материала в бункерах вылежки. Контроль времени вылежки, остаточной влажности вспененных гранул полистирола ПСВ-С и температуры в производственном помещении.

5. При необходимости получения марок пенополистирола с более низкой плотностью (от 6 до 10 кг/м3) применяется вторичное вспенивание вспененных гранул полистирола ПСВ-С. Для этого из бункера вылежки БВ-20 подаются вспененные гранулы полистирола ПСВ-С для вторичного вспенивания в бункер вылежки БВ-1, расположенный около предвспенивателя, затем через дополнительный шнековый питатель в предвспениватель ПАССАТ 800 ПМШ, где происходит дополнительное вспенивание гранул до плотности 6-10 кг/м3 с последующей транспортировкой их с помощью пневмотранспорта через сушку-транспортер в отдельный свободный бункер вылежки для гранул, прошедших двухстадийное вспенивание.

6. После вылеживания в бункере вылежки вспененные гранулы полистирола ПСВ-С пневмотранспортом подаются в предварительно прогретую блок-форму БФ-1000, из которой откачали конденсат. Блок - форму загружают вспененными гранулами полистирола до верха и герметично закрывают. Для оптимального режима формовки блока пенополистирола пар в полости формы подается последовательно: сначала под максимальным давлением (5,5 атм) пар подается в передний борт и заднюю стенку блок-формы. Под действием теплового удара происходит «спекание» основного массива блока и его центральной части, затем пар подается в верхнюю крышку и днИщЕ блок-формы, происходит формирование верхней и нижней части блока. На третьем этапе пар подается в торцовые стенки блок-формы - спекаются торцы блока пенополистирола. Процесс закончен. Сформованный блок пенополистирола необходимо охладить, поэтому подключают блок вакуумирования УВК-3, откачивают из полостей пар и конденсат, закачивают воздух, стабилизируют внутреннее давление внутри камеры и выравнивают в соответствии с давлением снаружи блок-формы. Контроль подачи вспененных гранул полистирола ПСВ - С. Контроль режима тепловой обработки. Контроль массы блока пенополистирола.

7. Борта блок-формы открываются, извлекают готовый блок пенополистирола, взвешивают и удаляют из рабочей зоны для охлаждения. Охлажденный блок пенополистирола транспортируется на склад вылежки и сушки блоков. Резка влажного блока не допускается, т. к. срез блока будет рваным и неровным. Контроль времени хранения блоков пенополистирола и температуры в производственном помещении.

8. Сухой блок пенополистирола режется на резательном столе. ТоЛщиНу плиты пенополистирольной можно регулировать от 0 до 500 мм. Контроль режимов резки блока пенополистирола.

9. Готовую продукцию принимает служба технического контроля.

10. Плиты пенополистирольные, принятые службой технического контроля, маркируют, упаковывают и транспортируют на склад готовой продукции.

Опубликовано в

Опубликовано в