ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

3 января, 2013

3 января, 2013  admin

admin

Технологические процессы и управляющие программы разрабатывают на основе разнообразной информации, носителем которой является технологическая документация.

Технологической документацией называется комплекс текстовых и графических документов, определяющих в отдельности или в совокупности технологический процесс изготовления изделия и содержащих данные, необходимые для организации производства.

Государственными стандартами установлена Единая система технологической документации (ЕСТД), в которой определены правила ее разработки, оформления и комплектации, применяемые всеми машиностроительными и приборостроительными предприятиями. Основное назначение стандартов ЕСТД — унификация обозначений и последовательности размещения однородной информации в формах документов, разрабатываемых для работ различных видов.

Стандарты предписывают не только форму бланков, но и характер записи, термины и определения, условные обозначения и др.

Технологическую документацию, используемую при разработке технологических процессов (ТП) и подготовке УП можно разделить на справочную и сопроводительную. Сопроводительную документацию составляют при выполнении того или иного этапа работ, она может быть исходной для следующих этапов.

Справочная документация. В состав справочной документации входят классификаторы деталей по конструкторско - технологическим признакам; типовые технологические процессы; каталоги и картотеки универсальных станков и станков с ЧПУ, режущего, вспомогательного и измерительного инструмента, приспособлений и обрабатываемых материалов; нормативы режимов резания; таблицы допусков и посадок; инструкции по расчету, кодированию, записи, контролю и редактированию УП; методические материалы по определению экономической эффективности обработки на станках с ЧПУ.

Ряд справочных данных, используемых при разработке ТП на станках с ЧПУ в условиях реального предприятия,. удобно представлять на специально разработанных картах, составляющих вместе специализированную тематическую картотеку.

Карта станка с ЧПУ предназначена для записи его краткой технической характеристики. Формы этих карт разработаны для отдельных технологических групп станков. В карту оборудования с ЧПУ для конкретного станка записывают: модель и инвентарный номер станка; тип устройства ЧПУ; технологическую группу и назначение станка; наибольшие габаритные размеры обрабатываемых заготовок; число программно - управляемых координат, в том числе управляемых одновременно; исходные положения и предельные перемещения рабочих органов станка; число позиций инструмента и размеры, определяющие положение его державок; мощность и КПД двигателя привода главного движения; частоты вращения шпинделя по диапазонам и соответствующие им допустимые крутящие моменты; допустимые силы на привод подач; дискретность задания перемещений; скорости рабочих подач и быстрых ходов; продолжительность смены инструмента; экономическую точность станка и стоимость работы станка в течение 1 мин.

В карте станка с ЧПУ приводят схематический чертеж, на котором указывают обозначения осей координат и положительные направления перемещений рабочих органов.

Карта режущего инструмента предназначена для записи всех необходимых для программирования данных об инструменте. Формы карт разработаны для отдельных групп инструментов: резцов, фрез, сверл и других инструментов для обработки отверстий. В карту записывают: тип и назначение инструмента; характер обработки; шифр инструмента, содержащий коды режущей части, державки и станка, в комплект которого входит данный инструмент; координаты вершины инструмента относительно базовой точки его державки; настроечные размеры, определяющие положение инструмента в приспособлении при его настройке вне станка; материал режущей части; предельные глубины резания и врезания; признак формы передней грани; радиус закругления при вершине; длину режущей части; главный и вспомогательный углы в плане; углы наклона режущей кромки; рекомендуемые глубину резания, скорость резания и подачу; допустимый износ; число переточек или граней неперетачиваемых пластинок; стоимость нового инструмента.

В карте режущего инструмента приводят эскиз, поясняющий расположение вершины инструмента и ориентацию его режущей части. На эскизе показывают также возможные направления движения инструмента на рабочей подаче.

Карту крепежной оснастки при обработке на станках токарной группы используют в основном для записи размеров патрона и зажимных кулачков, необходимых для определения положения заготовки относительно шпиндельного узла станка. В карту крепежной оснастки записывают: шифр патрона, определяющий его принадлежность к конкретному станку; расстояния между опорными поверхностями кулачков и базовой плоскостью шпинделя; предельные диаметральные размеры рабочих поверхностей кулачков; твердость кулачков и наибольшее усилие зажима. В карте приводят эскиз патрона с кулачками, установленными для зажима наружных и внутренних поверхностей заготовки, с обозначением записываемых в карте размеров.

Аналогично составляют карты для тисков, координатных плит, универсальных сборных приспособлений и специальной зажимной оснастки, используемой 268 При обработке на сверлильных, фрезерных и других станках с ЧПУ.

Карта обрабатываемого материала Предназначена для записи технологических параметров, используемых при выборе режимов резания. Основной характеристикой обрабатываемого материала служит зависимость между скоростью резания и стойкостью инструмента. Коэффициенты и показатели степени этой зависимости вносят в соответствующие графы формы. Обрабатываемые материалы систематизируют по группам (углеродистые и легированные конструкционные и инструментальные стали, коррозионно-стойкие жаропрочные стали, чугуны, алюминиевые и бронзовые сплавы и т. п.), в пределах которых они различаются коэффициентами обрабатываемости и поправочными коэффициентами, учитывающими материал режущего инструмента. В наибольшем объеме содержание карт обрабатываемых материалов используют при машинном программировании.

Сопроводительная документация. Сопроводительная технологическая документация при разработке ТП и УП для станков с ЧПУ достаточно разнообразна. Часть документации, в частности при разработке маршрутной технологии, в ряде случаев не отличается от общепринятой при проектировании ТП для универсальных станков. Сопроводительная документация при выполнении этапов работ II и III имеет существенную специфику, она включает информацию о программировании обработки детали на станке с ЧПУ, информацию о наладке станка и инструмента, информацию, отражающую контроль УП, и др.

В соответствии с комплектностью УП сопроводительная документация содержит операционную карту и операционный чертеж детали, карты наладки станка и инструмента, операционную расчетно-технологическую карту с эскизом траектории инструментов УП на программоносителе и ее распечатку, график траектории инструментов, полученный на этапе контроля УП, и акт внедрения УП.

Операционная карта предназначена для описания операций технологического процесса изготовления детали с разделением на переходы и указанием оборудования, оснастки и режимов резания. Особенность операционной карты обработки на станке с ЧПУ: она содержит указания о взаимном расположении базовых поверхностей детали, крепежного приспособления и инструмента при описании установов и переходов.

Карта наладки станка содержит все сведения, используемые при наладке станка для работы по УП. Формы карт наладки разработаны для технологических групп или отдельных станков с ЧПУ. В процессе ручной подготовки УП карту заполняет технолог-программист, при автоматизированной подготовке УП на ЭВМ ее выдает оператор. Для каждого установа в карту наладки станка записывают: номер чертежа и наименование детали; модель станка с ЧПУ; номер УП; тип и материал заготовки; шифр крепежной оснастки и силу зажима заготовки; координаты исходных положений рабочих органов станка; диапазон частот вращения шпинделя; сведения об изменении рабочей подачи с пульта УЧПУ; указание о включении охлаждения; шифры инструментов с указанием номеров их позиций и блоков коррекции; данные об отдельных размерах с допусками и указанием номеров кадров УП, а также блоков коррекции для компенсации отклонений формы и расположения обработки в наладочном режиме. В карте наладки станка приводят эскиз, поясняющий схему крепления заготовки в данном установе.

Карту наладки инструмента используют при настройке инструмента вне станка и установе его на станке в соответствии с выбранной наладкой. В карту записывают координаты вершин всех инструментов наладки и показания прибора для их настройки вне станка.

Операционная расчетно-технологиче - ская карта (ГОСТ 3.1418—82) предназначена для ручной подготовки УП. В эту карту, представляющую собой «рукопись» программы, в принятой для операции последовательности обработки записывают: номера, координаты или приращения координат опорных точек траектории; подачи; частоты и направления вращения шпинделя; номера корректоров и технологические команды.

К операционной расчетно-технологи - ческой карте прилагают эскиз траектории инструмента. На нем траекторию инструмента вычерчивают для всех переходов с нумерацией опорных точек, обозначением начала системы координат, а также точек, в которых выполняются технологические команды.

Распечатка УП выполняется на бумажной полосе устройством подготовки данных одновременно с подготовкой перфоленты. При автоматизированном программировании распечатка УП выдается ЭВМ в составе сопроводительной документации.

Г рафик траектории инструментов вычерчивается на автономном или подключенном к ЭВМ графопостроителе.

Акт внедрения УП является заключительным документом, в котором отражаются результаты пробной обработки одной или нескольких заготовок на станке с ЧПУ по подготовленной УП. В акте отмечают соответствие обработанных поверхностей требованиям к их точности и шероховатости, рациональность режимов резания и приводят данные хронометража. Акт подписывают контролер ОТК, мастер участка станков с ЧПУ, технолог ОГТ и начальник БПУ. Если деталь ранее изготовлялась на станке с ручным управлением, то в акте обосновывают экономическую эффективность ее перевода на станок с ЧПУ, после чего акт служит основанием для изменения технологического процесса на предприятии.

Комплектность и формы технологической документации, используемой при подготовке УП, могут меняться в зависимости от принятого на данном предприятии документооборота и метода программирования (ручного или с помощью ЭВМ).

В общем виде процесс подготовки УП можно представить как последрватель - ное программирование отдельных этапов обработки детали (табл. 7.1). На каждом этапе решают определенные задачи. В зависимости от метода решения задач различают четыре уровня автоматизации программирования: первый уровень (ручное программирование) — подготовка УП вручную с применением настольных или карманных калькуляторов и устройств подготовки данных на перфоленте (УПДЛ); второй уровень (низкий) — использование ЭВМ для обработки некоторых задач, в основном расчетно-вычис - лительного характера; третий уровень (средний) — обработка на ЭВМ отдельных переходов; четвертый уровень (высокий) — разработка с помощью ЭВМ операционного технологического процесса и всех этапов подготовки УП. Подготовка УП на высоком уровне автоматизации может входить в состав задач автоматизированных систем технологической подготовки производства (АСТПП).

Как правило, второму — четвертому уровням автоматизации подготовки УП соответствует методика, реализуемая системой автоматизированного программирования (САП). А этой методике соответствует и определенный проблемно - ориентированный язык программирования — язык САП.

|

Таблица 7.1. Уровни автоматизации при программировании обработки для станков с ЧПУ

|

|

Примечание. Знаком « + » отмечены задачи, решаемые на соответствующем уровне автоматизации средствами вычислительной техники. |

|

1____ 2 |

|

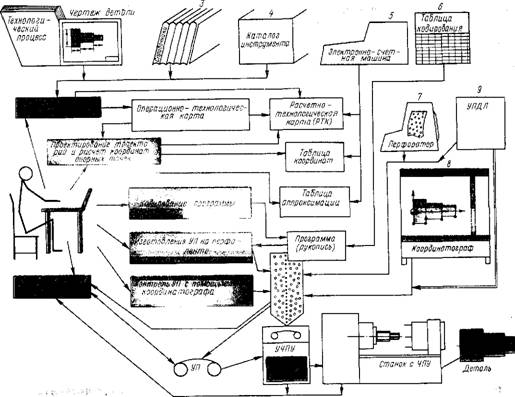

Рис. 7.1. Основные этапы ручной подготовки УП |

При ручном программировании самым главным является характер представления и организации информации УП в принятом коде. Методика подготовки УП, включая их редактирование, зависит также от типа УЧПУ станка (рис. 7.1, 7.2), конкретных условий производства, организационных принципов работы станка с ЧПУ и др.

Опубликовано в

Опубликовано в