Термомеханический режим ковки и штамповки

22 мая, 2013

22 мая, 2013  admin

admin Под термомеханическим режимом ковки и штамповки понимается влияние на свойства металла в процессе обработки следующие показателей:

1. напряженного состояния;

2. величины деформации;

3. скорости деформации;

4. температура деформации.

|

|

Предел прочности |

МПа |

Прочностные характеристики |

|

|

Предел текучести |

МПа |

|

|

Относительное уширение |

% |

Пластические характеристики |

|

|

Относительное сужение |

% |

|

|

KCV |

Твёрдость |

КДж |

|

|

|

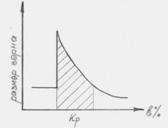

Степень деформации до появления первой трещины |

% |

![]()

· Влияние напряжённого состояния

|

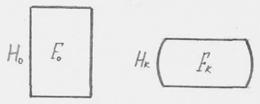

Под напряженным состоянием тела понимается состояние тела, которого под действием внешних сил атомы кристаллической решётки выведены из положения устойчивого равновесия.

![]() ,

, ![]()

Чем большую роль в схеме напряженного состояния играют сжимающие напряжения, тем выше пластичность и сопротивление деформации.

![]() показатель пластичности.

показатель пластичности.

![]() показатель сопротивления деформации.

показатель сопротивления деформации.

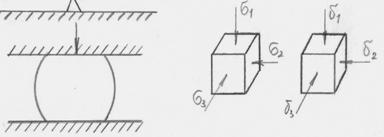

По методике Корнеева все процессы КШП разделяются на 5-6 процессов:

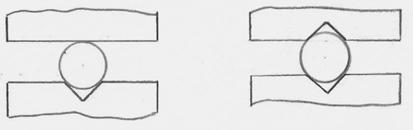

1. Деформация в условиях свободного удлинения и уширения.

|

![]() 100МПа.

100МПа.

Деформация в условиях ограниченного уширения. ![]() 200МПа.

200МПа.

|

2. Деформация в условиях ограниченного уширения и неполного бокового давления.

![]() 250МПа.

250МПа.

|

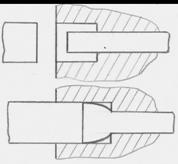

3. Закрытая штамповка без уширения при неполном боковом давлении

![]() 350МПа.

350МПа.

|

4. Деформация в условиях отсутствия уширения при полном боковом давлении

![]() 500МПа.

500МПа.

|

5. Гидроэкструзия

|

![]() 25000-50000МПа.

25000-50000МПа.

· Влияние величины деформации.

![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Технологические показатели деформации:

|

![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

|

![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

Общий уков равен произведению частных уковов:

![]() .

.

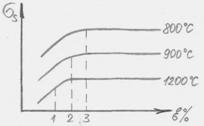

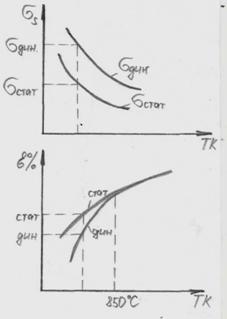

При холодной деформации с увеличением обжатия сопротивление деформации увеличивается, а пластичность уменьшается.

Влияние величины деформации на свойства металла иллюстрируется кривыми упрочнения:

|

Где 1,2,3 – порог

Чем выше температура, тем раньше порог упрочнения

При горячей деформации необходимо решить следующие задачи:

- придание заготовки формы и размеров готовой поковки;

- полное или частичное устранение дефектов усадочного происхождения;

- получение оптимальной макро и микро структуры;

- достижение необходимых механических свойств.

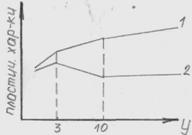

При горячей деформации наряду с дроблением зёрен имеет место рекристаллизация металла и вытянутость межзеренного вещества в направлении наименьших растягивающих напряжений, что после деформации приводит к полосчатости макроструктуры, являющийся причиной анизотропии свойств.

Прочностные характеристики от величины деформации практически не зависят

|

Где 1 – продольные образцы; 2 – поперечные.

До У=3 интенсивное улучшение свойств;

До У=10 небольшой рост;

После У=10 никаких изменений.

При ковке из слитков ![]() =3.

=3.

|

При ковке из прокатных заготовок ![]() =1.2-1.5.

=1.2-1.5.

Полосчатость микроструктуры образуется при холодной деформации за счёт вытянутости зёрен.

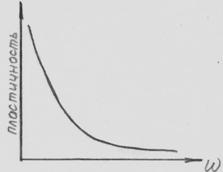

· Влияние скорости деформации.

Скорость деформирования – это скорость перемещения рабочих органов машины в момент деформации [м/с].

Скорость деформации – это изменение степени деформации в единицу времени [с ![]() ].

].

![]() ;

; ![]() .

.

|

С увеличением скорости деформации пластичность уменьшается, сопротивление деформации увеличивается.

|

Влияние скорости деформации на свойства материала наиболее ощутимо на легкоплавких материалах Al, Mg и на чистых материалов по отношению к сплавам.

· Влияние температуры.

Под температурой деформации понимается средняя температура тела в процессе обработки с учётом теплоты, выделяющейся при переходе энергии деформации в тепловую.

Холодная деформация ![]() ;

;

Неполная холодная деформация ![]() ;

;

Неполная горячая деформация ![]() ;

;

Горячая деформация ![]() .

.

При холодной деформации идут только упрочняющие процессы.

При неполной холодной деформации нарду с упрочнением наблюдается начальное разупрочнение (возврат).

При неполной горячей деформации идёт начало рекристаллизации (разупрочнение), но скорость упрочнения больше скорости разупрочнения.

При горячей деформации скорость разупрочнения больше скорости упрочнения.

Преимущества нагрева:

1. резкое повышение пластичности и снижение сопротивления деформации;

2. возможность применения машин меньшей мощности;

3. повышение стойкости инструмента;

4. возможность термомеханической обработки.

Недостатки нагрева:

1. окалинообразование (угар металла);

2. возможный пережог или перегрев металла;

3. возможное трещинообразование;

4. большая стоимость энергоносителей и нагревательных устройств;

5. ухудшение условий труда.

Опубликовано в

Опубликовано в