Тепловой баланс электрической дуговой сварки

1 июня, 2013

1 июня, 2013  admin

admin

Сварочные процессы в металле, определяющие производительность сварки и качество сварных соединений, протекают под действием тепла в условиях быстро меняющейся температуры. Пределы изменения температуры весьма широки: от начальной температуры детали минус 30–40° при сварке на морозе до температуры испарения металла (около 3000° для стали). При изменении температуры в этом интервале происходят различные процессы. К ним относятся: плавление основного и присадочного металлов, кристаллизация расплавленного металла и др. Чтобы управлять этими процессами, необходимо знать, как влияют на них все основные факторы, в том числе и скорость перемещения электрода относительно детали.

Электрическая мощность N, расходуемая при дуговой сварке, может быть проконтролирована с помощью амперметра и вольтметра: ![]() , где U – напряжение, I – ток, H – КПД, учитывающий потери.

, где U – напряжение, I – ток, H – КПД, учитывающий потери.

Поскольку практически вся электрическая энергия переходит в тепловую, электрическая мощность эквивалентна тепловому потоку Ф: N=Ф.

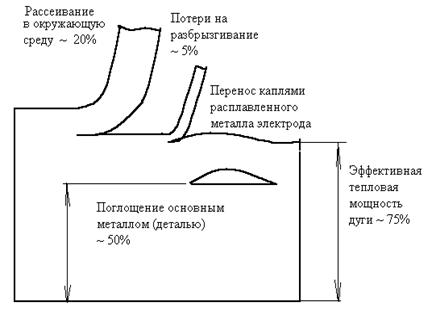

При сварке тепло затрачивается на расплавление электрода, уходит в деталь путем теплопроводности, рассеивается в окружающую среду, теряется при разбрызгивании капель либо переходит в деталь при заполнении расплавленными каплями (рис. 4.26). Некоторая, совсем небольшая часть, уходит в электрод путем теплопроводности [8].

Тепловой баланс зависит от скорости перемещения электрода (дуги), и рациональная скорость перемещения электрода может быть вычислена на основании анализа теплового баланса.

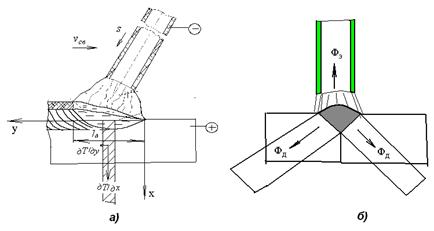

Рассмотрим конкретный пример (рис. 4.27).

Рис. 4.26. Примерный тепловой баланс при дуговой сварке

(по Н. Н. Рыкалину)

Рис. 4.27. Схематизация тепловых потоков в электрод и деталь

Пусть необходимо заварить сварным швом две стальные пластины. Длина шва Lш, шов разделан фасками под 45° шириной f.

Объем металла, необходимого для заполнения сварного шва, равен

![]() . (4.33)

. (4.33)

Количество тепла, необходимое для нагрева этого объема металла до температуры плавления

![]() (4.34)

(4.34)

Где ![]() – удельная объемная теплоемкость,

– удельная объемная теплоемкость, ![]() – температура плавления,

– температура плавления, ![]() – начальная температура (температура окружающей среды).

– начальная температура (температура окружающей среды).

Количество тепла, необходимое для плавления этого объема металла

![]() (4.35)

(4.35)

Где L – удельная теплота плавления, g – плотность.

Время сварки t найдем как отношение длины сварного шва к скорости сварки

![]() . (4.36)

. (4.36)

Таким образом, тепловой поток Фпл, необходимый для плавления металла при сварке, равен:

![]() (4.37)

(4.37)

Определим теперь тепловой поток, поступающий непосредственно в сварочный электрод теплопроводностью. Электрод будем рассматривать как полуограниченный изолированный с поверхности стержень, торец которого находится при постоянной температуре, равной температуре плавления электрода.

Температура такого стержня определяется выражением (4.11), а плотность теплового потока на его торце и количество тепла, поступившее через торец, – выражениями (4.12) и (4.13). С учетом этого количество тепла, поступившее в электрод, будет:

![]() . (4.38)

. (4.38)

Выражая время нагрева электрода t через скорость перемещения электрода (4.36) , найдем тепловой поток ФЭ, поступивший в сварочный электрод за время t:

. (4.39)

. (4.39)

И, наконец, оценим тепловой поток, поступающий в деталь. Поскольку источник тепла движется относительно детали со скоростью ![]() , здесь может быть применен метод быстродвижущихся источников тепла. Согласно этому методу узкие пластины (или «стержни»), выделенные в быстродвижущейся относительно равномерно распределенного источника тепла детали (рис. 4.27), можно считать изолированными друг от друга. Поскольку поверхности нагрева сварного шва соприкасаются с расплавленным металлом, температуру на этих поверхностях примем равной температуре плавления qпл.

, здесь может быть применен метод быстродвижущихся источников тепла. Согласно этому методу узкие пластины (или «стержни»), выделенные в быстродвижущейся относительно равномерно распределенного источника тепла детали (рис. 4.27), можно считать изолированными друг от друга. Поскольку поверхности нагрева сварного шва соприкасаются с расплавленным металлом, температуру на этих поверхностях примем равной температуре плавления qпл.

Температура стержня, торец которого находится при постоянной температуре, определяется формулой (4.11).

Для перехода от времени t к координате Y достаточно заменить время нагрева t отношением координаты у к скорости перемещения источника тепла:

![]() , (0<Y<La ). (4.40)

, (0<Y<La ). (4.40)

Согласно данным Н. Н.Рыкалина [8], длина источника тепла La зависит от рабочего тока IР и от удельной плотности тока Ia , приходящейся на единицу площади, через которую тепло поступает в деталь:

![]() (4.41)

(4.41)

Учитывая, что место сварного шва предварительно подготовлено путем снятия фасок шириной F под углом 45°, будем считать что полуплоскости, относительно которых движется источник тепла, расположены перпендикулярно поверхностям фасок (рис. 4.27, б).

Зависимость площади нагрева от координаты У Определяется формулами:

![]() (4.42)

(4.42)

Плотность теплового потока на поверхностях нагрева определяется формулой (4.7). С учетом этого тепловой поток Фд, поступающий в деталь, будет:

(4.43)

(4.43)

Определим длину электрода, соответствующую требуемому объему наплавки металла при заданном диаметре электрода:

![]() . (4.44)

. (4.44)

Найдем скорость перемещения электрода вдоль него, необходимую для сохранения постоянной длины дуги:

![]() (4.45)

(4.45)

Опубликовано в

Опубликовано в