Теплообмен и температура при горячей прокатке

23 мая, 2013

23 мая, 2013  admin

admin

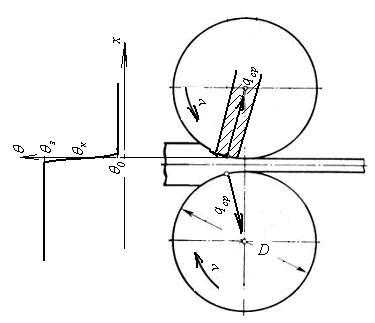

При соприкосновении холодного прокатного валка, имеющего начальную температуру ![]() , с нагретой до температуры

, с нагретой до температуры ![]() заготовкой тепло из заготовки интенсивно поступает в валок (рис. 3.28) .

заготовкой тепло из заготовки интенсивно поступает в валок (рис. 3.28) .

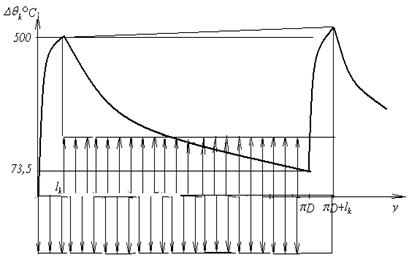

Рис. 3.28. Схема к определению контактной температуры и тепловых потоков в валки

Вследствие этого температура на поверхности контакта валка с заготовкой равна:

![]() . (3.71)

. (3.71)

Плотность теплового потока на торце стержня, выделенного в валке перпендикулярно поверхности контакта с заготовкой, согласно известному решению о нагреве стержня с постоянной температурой на торце, равна:

![]() (3.72)

(3.72)

Время t нагрева «стержня» изменяется от 0 до ![]() , где

, где

![]() (3.73)

(3.73)

В частности, при D=0,6 м, a=30°, v=1 м/с ![]() =0,16 с.

=0,16 с.

Вычислим среднюю плотность теплового потока на участке контакта валка с заготовкой при ![]() ,

, ![]() и

и ![]() :

:

. (3.74)

. (3.74)

При B=2,3 М площадь контакта валка с заготовкой:

F= RAB (м2) ![]() , (3.75)

, (3.75)

Найдем тепловой поток Ф, поступающий в валок:

![]() , (3.76)

, (3.76)

Т. е. тепловые потоки, нагревающие валки сопоставимы с мощностью, затрачиваемой на прокатку полосы (равной в рассматриваемом примере 16 МВт).

Повышение контактной температуры вследствие нагрева валков от прокатываемых заготовок представляет большую проблему. При повышенных контактных температурах валки быстрее изнашиваются и деформируются.

Высокие контактные температуры возникают на поверхности валка только в течение того малого промежутка времени, когда этот участок поверхности контактирует с нагретой заготовкой. В рассматриваемом примере это время равно 0,16 С и соответствует 30° поворота валка. Остальную часть времени, соответствующую 1,72 С, или 330° поворота валка, температура поверхности валка будет уменьшаться вследствие ее выравнивания.

Оценим относительное уменьшение температуры за промежуток времени, в течение которого контакт участка поверхности валка с заготовкой отсутствует.

Пусть повышение температуры D ![]() на участке поверхности контакта валка с заготовкой

на участке поверхности контакта валка с заготовкой

![]() (3.77)

(3.77)

Создается от некоторого равномерно распределенного источника тепла с плотностью теплового потока q:

![]() (3.78)

(3.78)

Соответственно, средняя плотность теплового потока равномерно распределенного источника тепла, необходимая для достижения температуры ![]() , будет:

, будет:

(3.79)

(3.79)

Температуру за пределами участка ![]() вычислим путем наложения (суперпозиции) решений от равномерного источника плотностью, продленного за пределы участка

вычислим путем наложения (суперпозиции) решений от равномерного источника плотностью, продленного за пределы участка ![]() и стока тепла той же плотности, действующего за пределами участка

и стока тепла той же плотности, действующего за пределами участка ![]() (рис. 3.29):

(рис. 3.29):

. (3.80)

. (3.80)

В частности, для рассматриваемого примера в конце первого оборота температура поверхности валка снизится до величины:

![]() . (3.81)

. (3.81)

То есть, если температура в контакте равна 500 °С, то после первого оборота перед входом в контакт с заготовкой она снизится до 73,5 °С. Это вызовет дополнительное повышение контактной температуры примерно на 37 °С. Еще через оборот валка остаточная поверхностная температура, вызванная первым контактом, снизится до величины:

![]() , (3.82)

, (3.82)

Однако появится повышение температуры от следующего контакта и суммарное повышение температуры от подогрева валка на втором обороте будет:

![]() =123 °С и т. д.

=123 °С и т. д.

Рис. 3.29. Схема колебаний температуры поверхности валка

Таким образом, контактная температура при прокатке повышается и колеблется. Колебания контактной температуры в рассматриваемом примере происходят с амплитудой около 400 °С и с частотой около 0,6 Гц. Вследствие этого на поверхности валка возникают температурные напряжения, под действием которых появляются трещины.

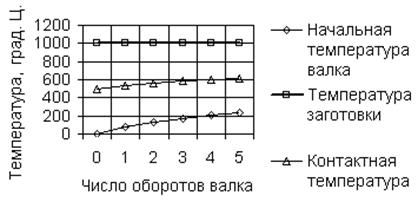

При непрерывной прокатке заготовки контактная температура увеличивается. Так, например, за 4 оборота валка, необходимых для прокатки заготовки длиной 8 М и весом 50 Т, контактная температура возрастает от 500 до 620 °С (рис. 3.30).

Рис. 3.30. Примерное изменение начальной температуры валка

И контактной температуры с ростом числа оборотов валка

При прокате одной заготовки

Таким образом, после проката заготовки и нескольких следующих друг за другом оборотов валка в контакте с заготовкой необходимо делать небольшой перерыв для выравнивания температуры.

Определим количество тепла Q1, поступившее в валки при прокате одной заготовки.

Пусть масса заготовки равна М=50 000 Кг, высота полосы H=0,35 М, ширина B=2,3 М. Соответственно, длина полосы будет:

![]() . (3.83)

. (3.83)

Время прокатки заготовки

![]() , (3.84)

, (3.84)

![]() (3.85)

(3.85)

При принятых условиях прокатки в каждый из двух валков при прокате одной заготовки массой 50 Т поступит примерно 7 МДж теплоты.

При полном выравнивании этой теплоты по всей массе валка его начальная температура повысится на величину ![]() :

:

![]() . (3.86)

. (3.86)

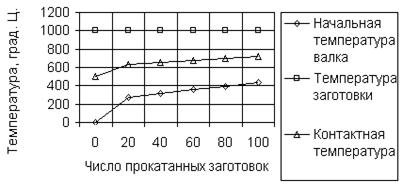

С ростом количества прокатанных заготовок суммарное увеличение температуры валка, вызванное тепловыми потоками от нагретых заготовок, существенно увеличивается (рис. 3.31).

Рис. 3.31. Зависимость контактной температуры от числа

Прокатанных заготовок

В связи с очень большими значениями плотностей тепловых потоков, поступающих в валки, и значительно меньшими возможностями отвода тепла от валков охлаждаются прокатные валки значительно медленнее, чем нагреваются.

Одним из основных факторов, способствующих меньшему нагреву валков при горячей прокатке, является увеличение скорости прокатки. Как следует из формулы (3.95), с ростом скорости прокатки уменьшается количество теплоты, поступающей в валок от каждой прокатанной заготовки. Этим можно объяснить применение весьма высоких скоростей прокатки, несмотря на то, что для увеличения скорости прокатки необходимо увеличивать мощность электропривода прокатного стана. Под комплексным воздействием температуры напряжений, вызванных механическими нагрузками, повышением и колебаниями температуры, ручьи и калибры валков меняют форму и размеры.

Опубликовано в

Опубликовано в