ТЕПЛОФИЗИЧЕСКИЕ УСЛОВИЯ ПЛАЗМЕННОЙ НАПЛАВКИ МЕТАЛЛОВ

22 февраля, 2014

22 февраля, 2014  admin

admin Для обеспечения качественного соединения металла наплавки с основным металлом и минимального содержания элементов основного металла в металле наплавки при наплавке легкоплавких металлов на более тугоплавкие (например, меди и бронз на сталь) без расплавления основного металла необходимо выполнить следующие основные условия:

1) обеспечить отсутствие распл. авления основного металла;

2) обеспечить смачивание твердого основного металла жидким металлом наплавки по всей ширине наплавки;

3) обеспечить минимальную длительность контактирования .твердой и жидкой фаз.

Рассмотрим теплофизические условия на примере наплавки меди и бронз на сталь.

Чтобы обеспечить отсутствие расплавления основного металла при наплавке меди и бронз на сталь необходимо, чтобы поверхность основного металла была нагрета ниже его температуры плавления, с запасом, не выше 1450° С.

Для обеспечения смачивания стали жидкой медью необходимо, чтобы поверхность стали была нагрета до температуры не выше 1100° С и чтобы длительность контактирования при этой температуре была не менее 0,01—0,015 сек [108].

Зону, ограниченную изотермами с максимальной и минимальной допустимыми температурами нагрева поверхности основного металла, назовем гарантированной зоной смачиваемости В. Под этой зоной понимается участок поверхности основного металла, на котором начальное распределение максимальных температур поперек валика соответствует приведенным выше условиям, т. е. на оси валика температура поверхности основного металла не превышает 1450° С, а на некотором расстоянии от оси (В/2) она соответствует нижнему пределу, обеспечивающему смачиваемость, — 1100° С. Из условия максимальной температуры на оси и минимальной на некотором расстоянии от нее определим ширину гарантированной зоны смачиваемости.

Процесс распространения тепла по поверхности основного металла в случае быстродвижущегося мощного нормально-линейного

источника на поверхности полубесконечного тела описывается уравнением [79]:

Т {у, 0, t) = T (0, 0, t) exp [ — 4а t) ] , (19)

где Т (0,0, t) = Tmax — максимальная температура нагрева поверхности изделия в центре пятна нагрева. После несложных преобразований и подстановки из уравнения (19) можно получить выражение для расчета максимальной ширины гарантированной зоны смачивания

|

^тах min |

7 і min

где Tmin — минимальная температура поверхности основного металла, при которой возможно смачивание его жидким наплавляемым металлом; а — коэффициент температуропроводности основного металла;

t0 — постоянная времени.

Для случая наплавки меди на сталь уравнение (20) можно записать в следующем виде:

Ягпах = 2-1 Vat0. (21)

При выводе этого выражения принято:

1) что t = 0, так как постоянная времени i0 намного больше, длительности процесса смачивания стали медью =

2) Т’шах = 1450° С для гарантии отсутствия проплавления основного металла;

3) 7nin — 1100° С по данным [108].

В общем виде уравнение ширины зоны гарантированной смачиваемости может быть записано в виде:

|

Vі |

Обозначив

1пі= = Л, (23)

получим такое выражение уравнения ширины зоны гарантированной смачиваемости:

В = 4А У~аГ0 (24)

или

|

В |

= 2 aY~L. (25)

Заметим при этом, что значение А может находиться в пределах 0,52 — 0,20 при изменении температуры Тт от 1450 до 1150° С.

Таким образом, имея значение коэффициента сосредоточенности k, подбираем режим наплавки таким образом, чтобы ширина шва наплавки укладывалась в ширину зоны гарантированной смачиваемости.

Проведенная экспериментальная проверка показала близость расчетного значения ширины зоны гарантированной смачиваемости с фактической шириной зоны.

Наплавка производилась проволокой из бронзы Бр. КМцЗ-1 0 2 мм. Поверхность пластин перед наплавкой тщательно зачищалась механическим путем до металлического блеска и обезжиривалась ацетоном. Режимы наплавки приведены в табл. 9.

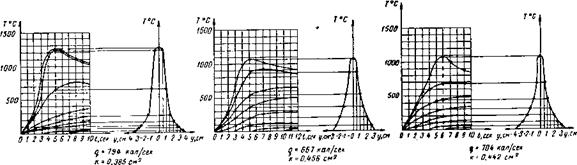

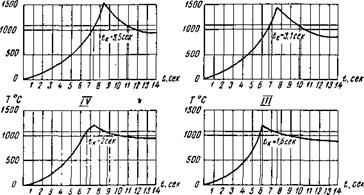

Полученные кривые изменения температуры на различных 'расстояниях от плоскости перемещения источника теплоты представлены на рис. 21.

По кривым изменения температуры построены кривые распределения температуры в плоскости, перпендикулярной плоскости перемещения источника теплоты.

Расчетные значения ширины зоны гарантированной смачиваемости и полученные экспериментальным путем значения ширины зоны представлены в табл. 9. Данные таблицы показывают достаточно хорошую сходимость расчетной и опытной ширины зоны гарантированной смачиваемости.

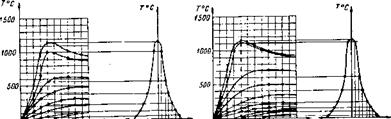

Аналогичные исследования были проведены и для способа наплавки с поперечными колебаниями сварочной головки относительно плоскости перемещения источника теплоты. Режимы наплавки приведены в табл. 9. По кривым изменения температуры на различных расстояниях от плоскости перемещения источника теплоты построены кривые распределения температуры в плоскости, перпендикулярной плоскости перемещения источника теплоты (рис. 22). Как видно из кривых распределения температуры, ширина зоны гарантированной смачиваемости при наплавке с колебаниями несколько больше ширины амплитуды колебаний.

Теория распространения теплоты местных сосредоточенных источников не позволяет определить максимальную температуру на оси перемещения источника теплоты. Для инженерных расчетов оценку этой температуры можно произвести, применив уравнение предельной температуры центральной точки неподвижного нормально-кругового источника в полубесконечном теле [79]:

ТС = Т0(0, 0, 0, оо) —1/"-4-- (26)

При подвижном источнике теплоты максимальная температура центра пятна нагрева будет ниже, чем рассчитанная по уравнению (26).

Влияние на температуру нагрева скорости и других факторов, связанных с применением указанной схемы, можно учесть

|

^опытн в см |

|||||||||||||||||

|

б в мм |

/, в а |

1/, в* |

/а в а |

в в |

flu В ММ |

Амплитуда колеС ний в см |

. Ч и |

Способ наплавки |

м «а О * ш о- |

VH в см/сек |

и о в Ф О « к |

ез 1 V) сз |

а ю в |

А |

Ч ю а* в о. Ч |

В первую секунду |

Максимальное значение |

|

8 |

172 |

49 |

20 |

50 |

15 |

0,36 |

б/к |

812 |

0,131 |

1510 |

0,368 |

8,5 |

0,55 |

1,57 |

1,5 |

1,8 |

|

|

18 |

162 |

49 |

20 |

50 |

18 |

— |

0,32 |

б/к |

687 |

0,43.1 |

1410 |

0,445 |

7,03 |

0,49 |

1,27 |

1,2 |

1,3 |

|

8 |

140 |

49 |

20 |

.50 |

19 |

2,0 |

0,29 |

с/к |

618 |

0,104 |

1322 |

— |

— |

— |

— |

2,0 |

2,1 . |

|

5 |

140 |

51 |

20 |

50 |

16 |

2,6 |

0,32 |

с/к |

625 |

0,104 |

1450 |

— |

— |

— |

— |

2,8 |

3,0 |

|

7 |

175 |

49 |

21 |

50 |

15 |

— |

0,36 |

б/к |

830 |

0,258 |

1350 |

0,357 |

8,75 |

0,45 |

1,3 |

1,25 |

1,32 |

|

5 |

155 |

52 |

22 |

52 |

15 |

— |

0,34 |

; б/к |

752 |

0,258 |

1250 |

0,405 |

7,71 |

0,36 |

0,875 |

0,9 |

--- |

|

Примечание. В таблице б/к — наплавка без поперечных колебаний плазменной головки; с/к - колебаниями плазменной головки относительно оси перемещения автомата. |

- наплавка с поперечными |

|

Таблица 9 |

|

Определение ширины зоны гарантированной смачиваемости |

|

|

|

|

|

Рис. 21. Экспериментальные кривые изменения температуры на различных расстояниях от пло- |

|

о 12 j * 5 $ 7 8 зшиє* у'Смь-з-г-іоігЗїу. с» о і? з ь s ь 7 8 9мт2і, еек-jt'Mi-o * г з * у, е* скости перемещения источника |

|

о - 690 кап/ик к - 0Ь51 см я |

|

у, см д * 842 *ал/сек к * 0.34S см3 |

|

теплоты* |

введением в уравнение (26) коэффициента kv, определенного экспериментальным путем. Тогда уравнение (26) примет вид:

|

I 'г |

Tvasx — kv Y IT’ ^ ^

|

а) т°с т°с

|

|

-у, см7В 5 4 3 2 Ї 0 t 2 34 5 6 7ц, см у, см 76 5 4 3 2 t 0 12 3 * S С 7 у, см ^росч * 1,3 см 7t2S“f,32cM ~ 0,815 см Вапити? О, $ см |

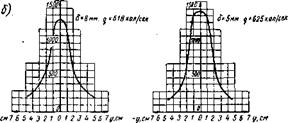

Значения коэффициента k0 представлены на графике рис. 23. Из уравнений (25) и (26) можно определить все основные параметры процесса наплавки плазменной струей с токоведущей при-

|

Т‘С Т‘С

В= 2,0-2,1 см В=2,8 '3,0см Рис. 22. Ширина зоны гарантированной смачиваемости при различной эффективной тепловой мощности источника теплоты: а — при наплавке без, поперечных колебаний плазменной головки; б — при наплавке с поперечными колебаниями плазменной головки |

садочной проволокой. Задача может решаться в прямой и обратной постановке, т. е. nd значению q можно определить Tmsx и 5шах или, наоборот, зная необходимую ширину валика 5тах, можно оценить необходимые энергетические параметры источника теплоты. Решение уравнений (25) и (26) позволяет также оценить, возможна ли наплавка в данном технологическом варианте без расплавления основного металла.

Если параметры процесса наплавки плазменной струей с токоведущей присадочной проволокой/Подобраны такими, что расплавление основного металла не происходит, то содержание основного металла в наплавленном будет определяться длительностью

контактирования жидкой и твердой фаз, т. е. длительностью диффузионных процессов и процессов растворения. В работе [45] рассмотрен вариант расчетной схемы длительности контактирования указанных фаз при наплавке для предельно возможного случая, когда растекание наплавленного металла ограничивается скоростью перемещения источника теплоты. Такой расчет представляет интерес с точки зрения анализа граничных условий процесса взаимодействия жидкой и твердой фаз. В реальных условиях наплавки геометрия сварочной ванны имеет иную форму, а именно:

|

1 |

|||||||

|

v-jwto |

|||||||

|

[У |

|||||||

|

и" |

У |

||||||

|

> |

г |

||||||

|

S* 18мм |

|

ОМ 0,32 |

|

ОМ |

|

№ |

|

0,18 |

|

q, кап/сек |

|

і § I § I s і к} ^ . |

|

ц. ксш/сех |

|

|

|

S - 8 мм

Я » § у, т/сек |

Рис. 23. Изменение коэффициента kv в зависимости от толщины листа, скорости наплавки и эффективной тепловой мощности

протяженность жидкой фазы на поверхности основного металла гораздо большая. И это необходимо для надежности образования соединения при малом перегреве наплавляемого металла. Реальный процесс наплавки плазменной струей с токоведущей присадочной проволокой подчиняется условию vH < vp, где vH — скорость перемещения сварочной головки, vp — потенциально возможная скорость растекания перегретого жидкого металла.

Для реального случая наплавки оценка длительности контактирования жидкой и твердой фаз t'K может быть произведена из соотношения максимальной температуры нагрева поверхности основного металла Тшх, температуры затвердевания металла наплавки Т3 и средней скорости охлаждения поверхности основного металла wn„

Гшах - Т3 (28)

tK

|

op |

WC:

Скорость охлаждения определяется градиентом температур на границе металл наплавки — основной металл. А эта величина меняется со временем. Нас же интересует абсолютная величина времени. Поэтому скорость охлаждения можно определить, если промежуток от максимальной температуры нагрева поверхности основного металла до температуры затвердевания металла

наплавки разбить на несколько интервалов п и для каждого интервала ОПредеЛИТЬ МГНОВеННуЮ СКОРОСТЬ ОХЛаЖДеНИЯ Wj

І=П

S щ

Wcp=i=L-. (29)

Для определения мгновенной скорости охлаждения воспользуемся уравнением мощного быстродвижущегося нормально-линейного источника на поверхности полубесконечного тела [79]:

Т (у, z, t) —Т0 =---------------- / ехр Г — - г—і— - rf - , ]. (30)

’ 0 2n%v Vt(ta + t) *4 . 4at 4a (t0 + t) J

Так как наибольшая температура находится на оси х, то и мгновенные скорости охлаждения будем определять для точек, расположенных на самой оси. Температура точек оси перемещения источника (z = 0 и у = 0) выразится уравнением

7(0, 0, 0 — Т’о = —:—4=^. (31)

2nkv f t (f0 Н - t)

Взяв производную от температуры (31) по времени t, получим значение мгновенных скоростей охлаждения при данной температуре:

Wl=*L - S— ---------------------------------------- • (32)

dt ~ Ankv t{t„ + t)Vt (tо + 0 Исключим время t из (32), воспользовавшись (31). Тогда

t2 + t0t 4jl2W У _ Го)а ~ 0; (33)

t 2° + V( 2°) ~t 4rfW(T — T0)2 ’

При наплавке рассматриваемыми способами капли перегретого наплавляемого металла поступают в ванну на расстоянии 2—3 мм от ее головной части и на этом расстоянии (1Х) температура ванны повышается. Учтем это введением в уравнение (28) второго члена, тогда уравнение (28) примет вид:

rK==T^-l»+h (35)

wCp vH

где vH — скорость наплавки.

Фактическая длительность контактирования твердой и жидкой фаз несколько выше, чем по выражению (35). Это можно объяснить тем, что действительная схема источника теплоты намного сложнее принятой, но описать ее простым уравнением не представляется возможным. Поэтому, если в идеальном случае принимается, что перемещающаяся ванна жидкого металла соприкасается с холодным основным металлом, то фактически основной металл в момент соприкосновения уже несколько подогрет, в результате чего скорость охлаждения уменьшается, а длительность контактирования возрастает. Кроме того, теплота, вводимая в ванну жидкого металла с перегретыми каплями, и теплота в результате лучистого теплообмена не сразу передается поверхности основного металла, а в течение определенного промежутка времени, что также уменьшает скорость охлаждения и, следовательно, увеличивает длительность контактирования. Наиболее просто учесть эти факторы экспериментальным путем. Введем в уравнение (35) поправочный коэффициент г)э. Для основного металла толщиной 5—20 мм при погонной энергии 2000—9000 кал/см его значения колеблются от 1,02 до 1,5. Чем меньше толщина основного металла и чем больше погонная энергия, тем больше значение і)). С учетом поправочного коэффициента уравнение для определения длительности контактирования твердой и жидкой фаз примет вид:

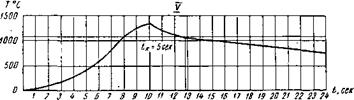

‘- = Zs!0!-+*-t - <36>

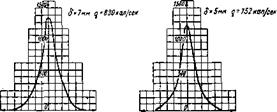

Проведенные работы показали, что длительности контактирования, полученные экспериментальным путем (рис. 24) и расчетные значения длительности контактирования отличаются незначительно. (На рисунке I—III — наплавка без колебаний; IV— V — наплавка с колебаниями).

Анализ уравнения (36) показывает, что длительность контактирования может быть уменьшена путем уменьшения максимальной температуры нагрева поверхности основного металла, увеличением скорости охлаждения, увеличением скорости наплавки. При наплавке без поперечных колебаний сварочной головки уменьшить максимальную температуру нагрева поверхности основного металла, т. е. уменьшить эффективную тепловую мощность источника теплоты, не представляется возможным, так как не будет обеспечена смачиваемость поверхности основного металла жидким наплавляемым металлом.

Для увеличения скорости охлаждения можно было бь! применять специальные охлаждающие устройства, однако это привело бы к усложнению процесса наплавки, что нежелательно. Реально при наплавке без колебаний длительность контактирования можно уменьшить путем увеличения скорости наплавки, что можно получить в результате тщательной подготовки поверхности под наплавку и правильной установкой угла наклона сварочной головки к поверхности изделия, что приведет к повышению скорости растекания перегретого жидкого расплавляемого металла по поверхности основного металла.

При наплавке с поперечными колебаниями сварочной головки можно без ухудшения смачиваемости уменьшить температуру нагрева поверхности основного металла. Применение минимально возможной для данной толщины эффективной тепловой мощности

источника теплоты и максимальной для этой мощности скорости наплавки позволяют получить минимальные значения длительности контактирования твердой и жидкой фаз (в пределах 1 — 2 сек).

|

т°с Т т°с и

|

|

Рис. 24. Дяительнось контактирования твердой и жидкой фаз при различных режимах плазменной наплавки бронзы рр. КМЦ-3-1 на сталь 09Г2 |

Таким образом, при нагреве поверхности основного металла до температуры 1400° С и выше длительность контактирования составляет 2—4 сек и более. Рассчитанная по [82] длительность

/ — б == 8 мм; q ~ 800 кал/сек; V — 0,141 см/сек; II 6 = 8 мм) 9= 765 кал/сек; v = 0,141 см/сек; III — 6 = 20 мм; q = 865 кал/сек; v — 0,228 см/сек; IV — б = 18 мм; q — 800 кал/сек; v — 0,19 см/сек; V — 6 = 18 мм; q = = 797 кал/сек; и = 0,16 см/сек

контактирования твердой и жидкой фаз при автоматической наплавке под слоем флюса в зависимости от режима наплавки составляет 5—10 сек (/ = 220—350 a, v = 0,31—0,6 см/сек, d3Jl — 2 мм), а скорости охлаждения соответственно 120—-- 70 град/сек.

Таким образом, длительность контактирования твердой и жидкой фаз при наплавке плазменной струей с токоведущей присадочной проволокой меди и бронз на сталь меньше, чем при автоматической наплавке под слоем флюса.

Опубликовано в Плазменная наплавка металлов

Опубликовано в Плазменная наплавка металлов Комментарии закрыты.