ТЕОРИЯ СМЕШЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

19 ноября, 2013

19 ноября, 2013  admin

admin Смешение — это механический (а иногда и механохимичсский процесс), целью которого является превращение исходной системы, характеризующейся упорядоченным распределением компонентов смеси, в систему, характеризующуюся неупорядоченным, статистически случайным распределением.

В результате процесса смешения в смесителе происходит взаимное перемещение частиц разных компонентов, расположенных до перемешивания отдельно или находящихся в неоднородно внедренном состоянии. Смешение широко применяют в самых разнообразных отраслях промышленности, в том числе в технологии производства и переработки полимерных материалов, так как чистый полимер в подавляющем большинстве случаев не обладает нужным комплексом свойств и не может быть использован для изготовления изделий. При переработке полимерных материалов смешение используют для введения в перерабатываемый полимер пластификаторов, наполнителей, красителей, стабилизаторов и других добавок. Процесс смешения можно осуществлять в системах «твердое вещество — твердое вещество», «жидкость — жидкость», «твердое вещество — жидкость*.

Различают два основных вида процессов смешения: периодический и непрерывный.

Периодический процесс смешения применяется в подготовительных производствах (7J. Он характеризуется тем. что все перемешиваемые компоненты одновременно (или в определенной последовательности) вводятся в некоторый замкнутый объем, и процесс смешения продолжается до тех пор, пока не будет достигнута необходимая степень однородности распределения компонентов.

Непрерывный процесс смешения — это процесс, в котором заданная степень однородности распределения достигается за время одного прохода смешиваемого материала через рабочую полость смесителя. В этом случае обычно все компоненты загружаются в одном месте (на входе), а ютовая смесь выгружается в другом (на выходе). Загрузка и выгрузка осуществляются непрерывно. Типичным представителем смесителей непрерывного действия являются экструдеры. Однако при экструзии возможны два варианта загрузки исходных компонентов: 1) загрузка в экструдер предварительно смешанных компонентов; 2) загрузка компонентов через несколько бункеров или в один бункер с помощью дозатора весового или объемного типов 110).

Ирм анализе процессов смешения в одношнековых жструдерах предполагают,

|

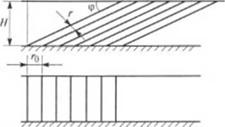

Рис. 2.51. Уменьшение то. пцины полос от г* до г при деформации сдвига у = L/II |

•мо смешение начинается в юне плавления полимера и свершается в зоне дозирования.

Следовательно, предпо - 1агается, что в зоне загрузки практически отсутствует смешение полимера с другими компонентами. При ном расплав полимера рассматривается как высоко - вя жая жидкость, а смешение называется ламинарным, так как в этом случае число Рейнольдса Кс«1. Впервые анализом процесса ламинарного смешения занимались авторы работы |47|. Дальнейшее разви - гие теория ламинарного смешения получила в работах |4, 46. 48|. Во всех указанных работах качество смеси при ламинарном смешении предлагается оценивать толщиной полосы, правомочность применения которой для этого доказана в работах 149—51]. Толщину полосы находят как среднее расстояние между двумя слоями одного и того же компонента в системе (рис. 2.51).

Рис. 2.51 иллюстрирует уменьшение первоначальной толщины полосы г0 в жидкой системе (одна жидкость окрашена в черный цвет, другая — в белый), расположенной между двумя параллельными плоскостями. При этом жидкость смачивает стенки, причем нижняя плоскость неподвижна, а верхняя движется относительно нижней со скоростью К Плоскости удалены друг от друга на расстояние //. При движении в жидкости возникает деформация сдвига Г= /./// = ctg Ф. При этом происходит уменьшение толщины полосы от начального значения /ьло конечного значения г (см. рис. 2.51).

Мор с соавторами |47| впервые получил уравнение, связывающее г0 с г в виде:

|

ЯГ Рс |

(2.234)

те у — деформация сдвига, которая рассчитывается как Г у/; у — скорость сдвига, равная у dv/dу, I — время; q — доля наименьшего но концентрации компонента смеси; - вязкость наименьшего но концентрации компонента (и наполненных полимерах — это вязкость чистого полимера); цс — вязкость сис - ц*мы (наполненного полимера)

Мри добавлении красителя или небольшого количества наполни юля можно принять, что Цк = Щ;.

г

|

(2.235) |

г = —-, или г =

|

П) яГ |

Автор работы |4| показал, что при ламинарном смешении большое нлиинис на процесс оказывает поверхность раздела компонентов в системе. Чем больше поверхность раздела, тем лучшее качество смеси достигается.

Увеличение площади поверхности раздела зависит от первоначальной ориентации поверхности и величины деформации сдвига. Максимальное увеличение площади поверхности раздела, т. е. наилучшее смешение, достигается тогда, когда поверхность раздела перпендикулярна направлению сдвиговой деформации.

При этом следует отметить, что реальный материал характеризуется целым спектром толщины полос г как из-за различия Гд в исходной системе, так и вследствие неоднородности ноля деформации сдвига /' в реальных смесителях (экструдерах).

Авторы работ (7, 46J, рассматривая уменьшение толщины полос гири двухосной деформации сдвига, получили уравнение

|

|

|

(2.236) |

'О " «[IWd]

с учетом, что в зоне дозирования одноишекового эксгрудсра Гх» 1, /'.» 1.

Аналогично для трехосной деформации сдвига:

_ г

В этих же работах при анализе многоосной деформации сдвига с учетом поверхности раздела и объема смеси получено выражение:

|

|

(2.237)

Толщина полосы зависит не только от величины деформации сдвига, но и от характерного размера г0 частиц и доли добавляемого компонента. Применение относительной толщины полосы '7 = r/(/b|/•=(>) позволяет исключить из приведенных выражений исходные характеристики смеси [7, 46| при одноосной, двухосной и трехосной ле(1юрмации сдвига:

(2.238)

|

3 |

гх+гy + rz

При этом предлагается |52, 53| системы с различной средней пел ими ной г разбить на классы и оценку производить путем визуального, качественного сравнения с образцами. Эта оценка не лишена субъективности, однако создаваемые сейчас приборы, выполняющие автоматическое измерение набора г, в образце и усреднение г с учетом доли каждой rh устраняют этот недостаток.

Теоретический подход основан на вычислении величины /'час - 11ШЫ по соотношению J38|

/

|

о

|

|

|

|

и d/ = - dj, v |

|

|

и in, при учете

чгсь г — время; воля линейных скоростей и скоростей

• пина массы деформируемого материала, в которой перемешается частиua; п, s — I* к i гоиним и направлении нормали к вектору скорости v ив направлении траск - |.||ши частицы.

И работе (55| получена формула для расчета Г на выходе из канала;

|

|

> к /. Л — длина и глубина канала соответственно, а = у/h — координата глубины ».мыла; ф — ко:>ффиииснт дросселирования (см. раздел 2.7.1).

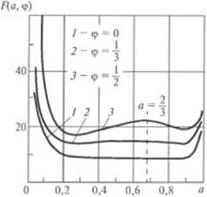

Нид ha, ф) приведен на рис. 2.52. Примечательно, что практически на 70 % полного интервала изменения она имеет плато значении, близких к минимуму. Если же учесть, что область 0 < а < 0,2

(область у стенки винтового канала шнека) вносит очень малый вклад в расход из канала, то согласно И(а, ф) степень смешения на выходе из канала довольно однородна. Этот факт позволил автору работы |48| предложить упрошенный подход, заключающийся в том. что степень смешения всего материала можно оценить по величине Г2/з = Г(а, ф)|о,/3: при этой координате функция ta, ф) имеет очень простое аналитическое выражение:

|

Рис. 2.52. Функция распределения накопленной материалом деформации един га Г в поперечном сечении шнека (на выходе И) него) |

|

(2.239) |

1,67 + ф 1-Ф

так что

|

(2.240) |

/I 1-ф

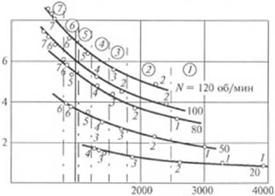

Экспериментальные данные 1521 подтверждают применимость формулы (2.240) для приближенной оценки качества смешения экструдата. Так, из графика на рис. 2.53 видно, что при самых различных режимах экструзии существует хорошая корреляция

|

Q, об/мим

1000 Деформация сдвига. Г2/} Рис. 2.53. Зависимость накопленной деформации с. шига Г от режимов дкетрулии. Цифры на кривых — пока и ими качества смеси: / — наилучшсс качество: 7— наихудшее качество |

между величиной Г и экспериментальной визуальной оценкой качества смешения по классам. Длина L участка канала шнека, полностью заполненного расплавом, измерялась в опытах при извлечении шнека из цилиндра после каждого опыта.

Давая общую оценку результатов работы |46—48, 54|, можно отметить следующее:

1) допущения о ньютоновском поведении расплава при сдвиговом деформировании и об изотермичности этого процесса в канале шнека приводят к искажению (в сравнении с реальными) скоростных профилей, однако это искажение, по-видимому, не может вызвать существенных ошибок в определении развивающейся в дозирующей зоне суммарной деформации (и, следова - гсльно, степени смешения), оцениваемой по формуле (2.235);

2) приведенный метол оценки степени смешения (2.240) применим для дозирующей зоны, и, по-видимому, вследствие подобной же кинематики движения расплава, только для жидкого ядра переходной зоны.

Опубликовано в

Опубликовано в