Сжигание нефтеотходов

21 марта, 2013

21 марта, 2013  admin

admin Нефтеотходы, которые нельзя регенерировать, подвергаются сжиганию. При горении таких отходов, содержащих значительное количество воды, происходят сложные химические процессы, связанные с испарением воды и наличием ее паров в зоне пламени. Это повышает скорость горения отходов вследствие увеличения количества активных центров, каковыми являются положительно и отрицательно заряженные ионы, образующиеся в результате диссоциации воды. Появление в зоне пламени обводненного топлива

большого числа активных центров атомарного водорода Н+ и гид- роксила ОН" во много раз ускоряет реакцию окисления топлива.

Вода не только является инициатором реакции, но и участвует в протекании самих реакций. Это подтверждается изменением интенсивности свечения пламени, которое наблюдается с увеличением содержания воды в смеси. При сжигании обводненных топлив уменьшается дымление, которое является следствием дефицита кислорода в зоне протекания реакции.

Процесс сжигания нефтесодержащих отходов может реализовы - ваться в топках различной конструкции: камерных, циклонных, надслоевых. Особый интерес представляет турбобарботажный способ горения, который характеризуется следующими основными признаками:

1. Процесс сжигания осуществляется в цилиндрической или узкой кольцевой камере при большой кратности обмена в тонком слое, приводимом во вращательное турбулентное движение. Слой топлива быстро прогревается и частично распыляется на более мелкие, чем при других способах, капли.

2. Процесс ведется при пониженном количестве первичного воздуха и при большой его скорости. Барботажные элементы объединены в коллекторные блоки.

3. Подача вторичного воздуха в камеру сгорания осуществляется над слоем отходов тангенциально с пересечением ее рабочего сечения. Недоиспарившиеся капли, вынесенные из слоя под действием центробежной силы, сепарируются на стенках камеры сгорания, что исключает механическую неполноту сгорания.

4. Процесс сжигания ведется при повышенном значении коэффициента избытка воздуха.

|

|

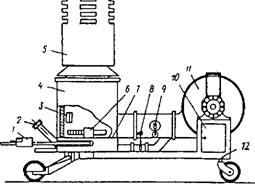

Турбобарботажная установка "Вихрь-1" с печью производительностью 200 кг/ч показана на рис. 15.2.

Рис. 15.2. Передвижная установка "Вихрь-1": 1 - регулятор подачи нефтеотходов; 2 - запальный патрубок; 3 — отверстия для подачи "вторичного" воздуха; 4 - камера сгорания; 5 - труба; 6 - турбобарботажная крестовина; 7 - днище горелки; 5 - шибер "первичного" воздуха; 9 - шибер "вторичного" воздуха; 10 - Энергоблок; 11 - вентилятор;

12 - шасси

При определенных условиях (коэффициент избытка воздуха а = 1,4 — 1,9; закрутка "вторичного" воздуха со скоростью свыше 50 м/с) печи диаметром до 0,6 м можно изготавливать цельнометаллическими без футеровки и водяного охлаждения из обычной нержавеющей стали 1Х18Н9Т, что упрощает и удешевляет их конструкцию.

В печах диаметром более 0,8 м эффект вращающегося кольца холодного воздуха значительно ослабевает, и такие установки нуждаются в футеровке огнеупорным материалом, так как их стенки нагреваются выше 700°С.

Установки "Вихрь" выпускаются с утилизацией тепла и с мокрой (реагентной и безреагентной) очисткой дымовых газов. Мобильные установки такого типа могут широко применяться для сжигания горючих отходов непосредственно на месте их образования.

Основные характеристики турбобарботажной установки "Вихрь", разработанной для сжигания нефтеотходов, приведены ниже:

Высота слоя отходов, см................................

Коэффициент избытка воздуха.......................

Количество первичного воздуха, % от общего

Расхода..........................................................

Скорость выхода первичного воздуха, м/с. Характер подачи вторичного воздуха

Допустимое содержание в отходах, %:

Влаги...........................................................

Твердых минеральных примесей....

Размер частиц твердых примесей, мкм. .

Суммарная площадь сечения барботажных

Отверстий, % от общей площади ванны. .

Конструкционный материал камеры сгорания:

При диаметре < 0,6 м.................................

При диаметре > 0,6 м.................................

Рекомендуемые к сжиганию углеводороды

3,0 1,9

5-10 > 50

Закрутка по внутренней и наружной сторонам кольцевой камеры

< 60

< 15

0 - 2000

Нержавеющая сталь Сталь с футеровкой огнеупорным кирпичом

|

0,2 1,4 |

От ЛВЖ до тяжелых мазутов (/к„п= 30 - 360 °С)

Для сжигания нефтесодержащих жидких отходов, в том числе промстоков и отработанных углеводородных топлив, не подлежащих регенерации, представляет интерес мобильная установка, смонтированная на двухосном шасси-прицепе МАЗ 5224В, основным элементом которой является циклонная печь. В состав установки, разработанной Конструкторским бюро транспортно-химиче-

Ского машиностроения, входят камеры сгорания и выброса, нагреватель, емкости с топливом и водой, центробежный и струйный насосы, запорно-регулирующая аппаратура и система управления.

Камера сгорания представляет собой охлаждаемую воздухом циклонную печь, снабженную огнеупорной футеровкой. Пары отходов с помощью воздуха подаются в камеру через четыре тангенциально установленных сопла, топливо для поддержания горения впрыскивается через центробежные форсунки, моторы установлены радиально в устьях воздушных сопел. Циклонный принцип организации сжигания создает хорошую турбулизацию веществ, подаваемых в камеру. Основные характеристики мобильной установки, смонтированной на базе шасси МАЗ 5224В приведены ниже:

Производительность при обезвреживании

TOC o "1-3" h z промстоков, кг/ч...................................................... > 500

Производительность при обезвреживании

Паров, нм /ч................................................................... > 200

Расход топлива (Т-1; дизельное), кг/ч.................... 50-140

Потребляемая мощность, кВт........................................ <60

Запасы:

Топлива, т............................................................. 1,8

Воды, т........................................................................ 0,55

Сжатого воздуха {Р - 20 МПа), т.............................. 0,08

Продолжительность непрерывной работы, ч 15

Температура в камере сгорания, °С 900 - 1000

Главным достоинством этой установки является мобильность, что позволяет использовать ее для периодической очистки стоков, содержащих нефтеотходы, накапливающиеся на сравнительно небольших предприятиях, в частности, в различных автотранспортных хозяйствах, пунктах мойки автомобилей, небольших производственных предприятиях, для которых строительство дорогостоящих очистных сооружений экономически неэффективно.

Отработанные минеральные масла после некоторой переработки могут быть превращены в полноценное топливо, ничем не уступающее продуктам переработки сырой нефти. С этой целью их подвергают термическому крекингу и дистилляции.

Установки, разработанные для этих процессов, включают реактор, дефлегматор, холодильник, камеру дожигания легколетучих фракций, центрифугу, фильтры. При необходимости производства фракций нефтепродуктов с узким диапазоном температур кипения (например, бензина, дизельного топлива, мазута) установка доукомплектовывается дистилляционной колонной.

Некоторые характеристики установок для крекинга отработанных минеральных масел приведены в табл. 15.1.

|

Таблица 15.1 Характеристики установок для крекинга отработанных минеральных масел

|

|

Технические характеристики обогревателей "Thermobile" |

Голландская фирма "Breda BV" производит экономичные ото- пители производственных и складских помещений модели "Thermobile", работающие на отработанных моторных маслах, загрязненном дизельном топливе и других нефтепродуктах (табл. 15.2). Отопители обеспечивают полное сгорание отработанных нефтепродуктов без дыма и запаха, которое осуществляется с помощью специального испарителя. Сбор несгоревших остатков на тарелке позволяет исключить загрязнение дымовых газов и обеспечить санитарно-гигиенические требования к уровню воздействия на атмосферу.

|

Таблица 15.2

|

Для обезвреживания нефтесодержащих шламов, в составе которых присутствует значительное количество минеральных примесей, также используется сжигание.

Хотя доля шлама, образующегося в процессе нефтепереработки, невелика (1%), их общее количество в нашей стране достаточно велико. А поскольку нефтешламы содержат 20 - 25% нефтепродуктов, утилизация образующегося при сжигании тепла представляет значительный интерес.

Процесс проводится в печах с "кипящим" слоем, в многоподовых и барабанных печах. Температура отходящих газов достигает 800 °С, что позволяет устанавливать котел-утилизатор с получением перегретого пара и горячей воды.

Более рациональные методы утилизации нефтяных шламов заключаются в применении пиролиза для получения горючих газов, термической обработке нефтеотходов на движущемся твердом теплоносителе, нагретом до 350 - 750 °С. Образующаяся при этом па - ро-газовая смесь конденсируется, а затем отстаивается с разделением на воду и нефтепродукты.

Опубликовано в

Опубликовано в