Схемы обработки контуров, плоских и объемных поверхностей

6 января, 2013

6 января, 2013  admin

admin Обработка контуров. Контуры обрабатывают в основном концевыми фрезами. Траектория перемещения инструмента состоит из участков его подвода к обрабатываемой поверхности (включая врезание), обхода обрабатываемого контура и отвода от обработанной поверхности.

Участку врезания следует уделять особое внимание, так как на нем происходит нагружение инструмента силой резания. Этот участок при чистовой обработке должен быть построен таким образом, чтобы сила резания на нем нарастала и плавно приближалась по величине и направлению к силе, действующей на рабочем участке обрабатываемого профиля, что обеспечивается вводом инструмента в зону резания по касательной к обрабатываемому контуру. При черновой обработке врезание обычно производят по нормали к контуру. Аналогично строят участки отвода фрезы от зоны резания.

Траектория перемещения инструмента при обходе контура может иметь участки с резким изменением направления движения, что вызывает искажение контура вследствие упругих деформаций инструмента в процессе резания и динамических погрешностей привода подач станка. Искажение контура можно исключить или уменьшить снижением скорости подачи, уменьшением припуска на обработку, изменением размеров инструмента или предыскажением его траектории.

Обработка плоскостей. Обработка открытых плоскостей ведется в прямом и обратном направлениях по схеме «зигзаг» при черновом фрезеровании и строками в прямом направлении по схеме «петля» при чистовом фрезеровании. Для обработки полуоткрытой плоскости применяется схема «лента», А для обработки закрытой плоскости— схема «спираль». Расстояния между проходами принимают равными (0,64-0,8) £>фР, где ОфР — диаметр фрезы.

Для обработки закрытой - плоскости, ограниченной окружностью, лучшей траекторией, обеспечивающей равномерное снятие припуска, является архимедова спираль. В полярных координатах р и ф эта спираль описывается уравнением р = йср, где K — коэффициент, определяющий шаг спирали. Такая траектория может быть получена на станке с поворотным столом, если совместить центр окружности обрабатываемой плоскости с осью вращения стола и придать равномерные движения: вращательное — столу, поступательное — инструменту. Однако в УЧПУ класса NC, это выполнить сложно, как и аппроксимацию спирали. Последняя связана с трудоемкими расчетами, приводит к большому числу кадров УП и, самое главное, сводит на нет важное преимущество спирали — ее «гладкость», характеризуемую непрерывностью не только функции, но и ее первой производной.

На станках с УЧПУ, обеспечивающим линейно-круговую интерполяцию, следует вести обработку закрытой плоскости по спирали, образованной сопряженными дугами окружностей, которая, так же как и архимедова спираль, удовлетворяет условию непрерывности первой производной. Спирали из сопряженных дуг окружности строят с двумя и четырьмя полюсами.

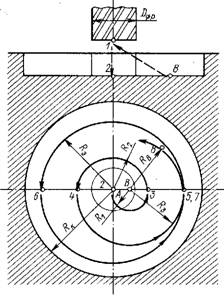

Двухполюсная спираль (рис. 8.17) образуется из сопряженных дуг полуокружностей, центры которых поочередно находятся в полюсах^и В. Полюс А

|

Рис. 8.17. Схема фрезерования закрытой плоскости, ограниченной окружностью, по траектории двухполюсной спирали |

Располагается в центре окружности радиуса R к, ограничивающей закрытую плоскость. Расстояние между полюсами В и Л равно половине шага спирали. Спираль начинается в центре окружности радиуса RK, соосно с которым сверлят отверстие для ввода фрезы. Шаг спирали H выбирают в диапазоне (0,6

0,8) £>фР из условия сопряжения спирали с окружностью радиуса R3, эквидистантной к окружности радиуса RK, т. е. H = R;/A, где а — находят из условия

/?э/(0,6£>фр) Зга>Яэ/(0,8£>фр), причем меньшее его значение в этих пределах округляют до большего целого числа.

В иллюстрируемом случае спираль образована дугами полуокружностей радиусов Ri и R3 с центрами в полюсе В и дугой полуокружности радиуса R2 с центром в полюсе А. По.1 ная траектория фрезы при обработке закрытой плоскости, ограниченной окружностью радиуса RK, состоит, таким образом, из следующих частей: участка ввода фрезы в зону резания (/—2), двухполюсной спирали (2—5), окружности радиуса R3 (5—7), участка отвода фрезы от ограничивающей окружности радиуса по сопряженной с окружностью радиуса R, дуге окружности радиуса R„ (7—8) и участка возврата фрезы в исходную точку (8-1).

Достаточно просто может быть организована траектория и по четырехпо - люсной спирали [15].

Обработка пазов. Схемы обработки пазов концевыми, торцовыми и дисковыми фрезами также типовые. При обработке шпоночного паза, представляющего собой частный случай закрытой плоскости, предварительно сверлят отверстие для ввода концевой фрезы в зону резания. Когда это невозможно или нецелесообразно, врезание осуществляют под углом а = 5-М0° к обрабатываемой поверхности. Фрезерованию полуоткрытой плоскости паза торцовой фрезой обычно предшествует обработка боковых его сторон концевой фрезой, что превращает обрабатываемую плоскость в открытую. В этом случае применяют схемы обработки открытых плоскостей «зигзаг», «петля» и «елочка».

Объемная обработка. Схемы объемной обработки выбирают с учетом трудоемкости их программирования, которое преимущественно ведется с помощью ЭВМ. Как уже указывалось, наиболее рационально определять траекторию инструмента при объемной обработке методом сечения обрабатываемых поверхностей направляющими поверхностями одного семейства, К таким семействам относятся пучки параллельных плоскостей, пучки плоскостей, проходящих через заданную ось, пучки соосных цилиндров и т. п. [17].

Многокоординатная (по четырем, пяти и более координатам) обработка относится к числу специализированных технологических процессов, и ее применение оправдано лишь для ограниченной номенклатуры деталей. При многокоординатной обработке инструмент не только совершает поступательные движения, но и меняет ориентацию своей оси [15, 17].

Опубликовано в

Опубликовано в