СВОЙСТВА ПРЕСС-МАСС Механические свойства

30 апреля, 2013

30 апреля, 2013  admin

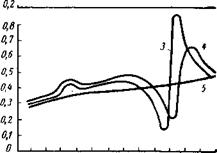

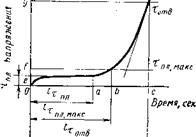

admin На рис. 3.4 приведена диаграмма напряжение—деформация [34] для изделий из фенольных пресс-масс с различными наполнителями. При увеличении напряжения наблюдаются сравнительно небольшие отклонения от прямолинейности, при этом величина отклонения зависит от типа наполнителя. Наибольшие отклонения характерны для изделий из пресс-масс с минеральными наполнителями (13%), а наименьшее — для пресс-масс без наполнителя (2%). Для технических фенольных пресс-материалов при напряжениях до 100 кгс/см2 применим закон Гука.

Непрямолинейный характер кривых при нагружении изделий из фенопластов с минеральными наполнителями выше отмеченного напряжения объясняется тем, что разрушение нацолнителя или нарушение контакта между смолой и наполнителем происходит раньше, чем разрушение всего изделия. Прочность используемых

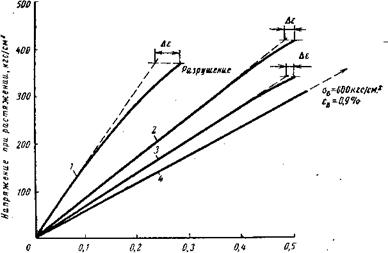

НаПОЛНИТелеЙ ЗаВИСИТ ОТ Деформации при разрушении' (еЭластичн + + Епластичн) ПРИ 0ТСУТСТВИИ ЧеТКО ВЫраЖвННОЙ СВЯЗИ Между деформацией и структурой наполнителя. Между суммарной разрушающей деформацией и модулем упругости пресс-масс существует тесная взаимосвязь, что доказывается тем, что средние отклонения зависимостей напряжение — деформация от прямолинейных — небольшие. Смола в меньшей степени, чем наполнители, подвержена разрушению. На механические свойства фенольных пресс-масс влияет температура и продолжительность ее воздействия, атмосферные факторы, а также агрессивные среды. На рис. 3.5 показана зависимость относительного удлинения пресс - масс с различными наполнителями от продолжительности на-

|

Относитеяьное удлинение, % Рис. 3.4. Диаграмма напряжение — деформация для фенольных пресс - масс с различными наполнителями: 1 — асбест; 2 — хлопчатобумажная ткань; 3 — древесная мука; 4 — без наполнителя |

Гружения [35]. В табл. 3.11 приведены показатели усталостной прочности различных пресс-масс [36].

|

Таблица 311. Усталостная прочность пресс-масс

|

|

Рис. 3.5. Зависимость относительного удлинения фенольных пресс-масс с различными наполнителями от продолжительности действия нагрузки: 1 — древесная мука; 2 — хлопковые очесы; з — бумажная крошка; 4 — тканевая крошка; 5 — асбест; 6 — слюда. |

|

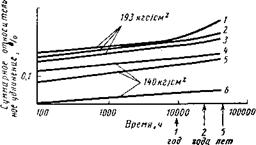

10“ 105 Я ас по и, икпо8 нагружения Рис. 3.6. Кривые усталости стеклопластиков на основе различных смол: I — фенольлая; 2 — эпоксидная; 8 — теплостойкая эпоксидная; 4 — полиэфирная,* 5 — теплостойкая полиэфирная; в — силиконовая (тип ткани 181). |

|

Температура °С |

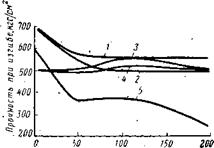

Рис.3.7. Зависимость прочности

Рис.3.7. Зависимость прочности

При изгибе фенольных пресс - масс от температуры:

1 — пресс-масса типа И; 2 — типа 12; з — типа 31; 4 — типа 16.

|

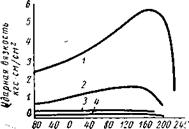

Рис. 3.10. Зависимость ударной вязкости пресс-масс от температуры: |

|

1 — пресс-масса на основе фенольной смолы^ наполненной кордной нитью; 2 — пресс-масса типа 77; 3 — пресс-масса на основе меламиновой смолы, наполненной текстильной крошкой; 4 — пресс-масса типа 31. |

|

Температура, °С |

|

3.8. Зависимость прочности изгибе пресс-масс с наполнителем древесной мукой от температуры и типа смолы (соотношение смолы и наполнителя 1 : 1): 1 — фенолоформальдегидная смола; 2 — .м-крезолоформальдегидная; 3 — 3,5-ксиленолоформальдегидная. |

|

Рис. При |

|

||

|

||

|

||

|

||

|

||

|

|

|

|

||

Усталостная прочность может быть выражена числом знаков- переменных циклов нагружения до разрушения испытуемого образца. На рис. 3.6 приведены ^кривые усталости стеклопластиков на основе различных смол [12].

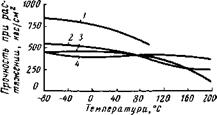

Влияние температуры на прочность при изгибе различных фенольных пресс-масс иллюстрирует рис. 3.7 [37, 38]. Снижение прочности при температурах от 50 до 100 °С объясняется размягчением не полностью отвержденной смолы. Прочность пресс-масс при изгибе зависит от типа смолы (рис. 3.8) [38].

Прочность пресс-масс при растяжении меньше зависит от температуры, так как в основном определяется типом наполнителя. На рис. 3.9 и 3.10 приведены зависимости прочности при растяжении и ударной вязкости с надрезом различных пресс-масс от температуры [39].

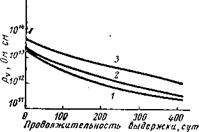

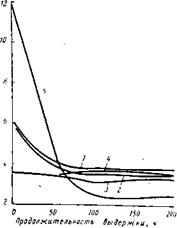

При выдержке образцов, изготовленных из фенольных пресс- масс, в течение длительного времени при высокой температуре наблюдается резкое снижение прочности при изгибе до значения, которое в дальнейшем почти не изменяется (рис. 3.11) [40].

|

Рис. 3.13. Влияние влагосодержания на поверхностное сопротивление различных партий пресс-массы типа 31,5/1618. |

Такое же явление характерно для ударной вязкости (рис. 3.12) [40].

Такое же явление характерно для ударной вязкости (рис. 3.12) [40].

Фенольные пресс-массы являются хорошими изоляторами. Высокие показатели изоляционных свойств в сочетании с механической прочностью делают их незаменимыми в электротехнике. Диэлектрические свойства пресс-масс зависят от типа смолы и наполнителя, ^ также от содержания влаги (рис. 3.13) [141].

Удельное объемное электрическое сопротивление и тангенс угла диэлектрических потерь пресс-масс зависят от условий переработки [140]. Хорошо отвержденное пресс - изделие имеет меньшую электропроводимость и меньший тангенс угла диэлектрических потерь, чем не полностью отвержденное.

На диэлектрические свойства пресс-изделий в значительной степени влияют условия эксплуатации [41]. На рис. 3.14 приведена зависимость удельного поверхностного электрического

Сопротивления фенольных пресс-масс от влажности среды при их хранении. Поверхностное сопротивление снижается при

10д

60 80 100 Относительная влажность боздуха, %

Рис. 3.14. Удельное поверхностное электрическое сопротивление р5 плиток размером 120 X 120 X 4 мм из фенольной пресс-массы типа 31,5/1605 после 7 сут хранения при 20 °С и различной влажности:

1 — без предварительной обработки; 2 — предварительный нагрев пресс-порошка в печи в течение 45 мин при 80 °С; 3 — таблетированная масса, высокочастотный нагрев в течение 1,7 мин.

101 /0

0 2Ц 48 90 180 300 Ш‘

Продолжительность Выдержки, сут

Рис. 3.15. Изменение сопротивления изоляции р стандартных брусков (10 X 15 X 120 мм) из различных пресс-масс в процессе выдержки в водопроводной воде:

1 — пресс-масса на ослове крезольного резола; 2 — пресс-масса типа 12; 3 — типа 31; 4 — типа 30.

|

Рис. 3.16. Зависимость|тангенса угла диэлектрических потерь 8 у плит из пресс-массы типа 31,5/1649, от условий хранения: |

|

Кривая |

Предварительная обработка |

Условия хранения |

|

1 |

Таблетированная масса, высокочастотный на |

Температура 20 °С, от |

|

Грев в течение 1,5 мин |

Носительная влажность воздуха Ъ0% |

|

|

2 |

Без предварительной обработки |

То ше |

|

3 |

Подогрев пресс-порошка в нем в течение 45 мин |

» |

|

4 |

То ше, что кривая 1 |

Температура 60 ®С |

|

5 |

То же, что кривая 2 |

То ше |

|

6 |

То ше, что кривая з |

» |

Увеличении количества влаги, поглощенной поверхностью изделия. На рис. 3.15 показано, как изменяются электроизоляционные свойства пресс-изделий в процессе выдержки их в водопроводной воде [42].

На рис. 3.16 и 3.17 приведены зависимости тангенса угла диэлектрических потерь и удельного? объемного электрического

Рис. 3.17. Зависимость удельного объемного электрического сопротивления ру плит из пресс-массы типа 31,5/1649 от условий хранения (обозначения те же, что на рис. 3.16).

Сопротивления от условий хранения. На рисунках четко прослеживается влияние предварительной обработки на диэлектрические свойства изделий из фенольных пресс-масс. Пресс-масса, предварительно нагретая токами высокой частоты, имеет наихудшие диэлектрические показатели. Это объясняется тем, что вода, выделяющаяся при поликонденсации, при кратковременном нагревании не успевает испариться и частично остается в пресс - изделии.

Сопротивления от условий хранения. На рисунках четко прослеживается влияние предварительной обработки на диэлектрические свойства изделий из фенольных пресс-масс. Пресс-масса, предварительно нагретая токами высокой частоты, имеет наихудшие диэлектрические показатели. Это объясняется тем, что вода, выделяющаяся при поликонденсации, при кратковременном нагревании не успевает испариться и частично остается в пресс - изделии.

На диэлектрические свойства пресс-изделий сильно влияет температура. Так, при температуре размягчения смолы тангенс угла диэлектрических потерь достигает максимального значения.

Теплофизические свойства

Для потребителя важное значение имеют максимально допустимые температуры эксплуатации пресс-масс. В табл. 3.12 приведены рабочие температуры некоторых пресс-масс, а также значение их термических коэффициентов линейного расширения и теплопроводности [43]. Теплопроводность мало зависит от температуры (рис. 3.18) [44].

|

Таблица 3.12. Теплофизические свойства различных пресс-масс

|

На рис. 3.19 показано, как изменяется теплоемкость пресс- массы, ее компонентов (смолы и наполнителя), а также отпрессо-

|

2030 40 50 60 70 60 90 100 П0120 130 ПО № Температура, °С |

|

Рис. 3.19. Зависимость удельной теплоемкости фенольной пресс - массы с наполнителем — древесной мукой, ее компонентов и отпрессованного изделия от температуры: 1 — фенольная смола новолачного типа (отвердитель — уротропин); 2 — древесная мука; 3 — пресс-масса, скорость подъема температуры 0,2 °С/мин; 4 — пресс-масса, скорость подъема температуры 0,4 °С/мин; 5 — отпрессованное изделие после повторного нагрева. |

|

<1 I I $ <* «3 |

|

«о І: |

|

У ' 5Г У £ |

|

Го ’с |

|

100 |

|

Рис. 3.18. Зависимость теплопроводности различных пресс-материалов от температуры: 1 — пресс-материал типа 152; 2 — типа 131; 3 — типа 31; 4 — гетинакс типа 2081,5; 5 — пресс-материал на основе Эпоксидной смолы (литьевой). |

|

.20 иО 60 Температура, |

|

Ю |

|

Температура, °С Рис. 3.21. Зависимость потерь массы ‘ различными пресс-массами от температуры: |

|

Слоя, ккал/кг Рис. 3.20. Зависимость теплоты разложения от энтальпии границы раздела между смолой и наполнителем: 1 — фенольная смола с полиамидными волокнами; 2 — политетрафторэтилен (тефлон); 3 — кварц; 4 — фенольная смола со стеклянным волокном. * |

1 — пресс-масса с полиамидным волокном; 2 — со стеклянным волокном, содержание смолы 27%; 3 — со стеклянным волокном, содержание смолы 65%;

1 — пресс-масса с полиамидным волокном; 2 — со стеклянным волокном, содержание смолы 27%; 3 — со стеклянным волокном, содержание смолы 65%;

4 — с асбестовым волокном, содержание смолы 41%.

Ванного изделия в зависимости от температуры [45]. Примера^ при 50 °С начинается плавление смолы, сопровождающееся по^ г лощением тепла. В начале экзотермической реакции поликон^ денсации удельная теплоемкость резко снижается. Одновременно выделяются вода и аммиак, для испарения которых требуется тепло, поэтому удельная теплоемкость затем снова возрастает.

В работах [46, 47] приведены результаты исследований поведения наполненных композиций на основе различных смол при высоких температурах. Эти исследования особенно, ценны для ракетной техники — при входе космических кораблей в плотные слои - атмосферы температура на поверхности корабля может достигать 5000—6000 °С, Материал, из которого изготовлена тепловая защита корпуса, должен выдерживать эту температуру Исследования показали, что для этой цёли больше подходят фенольные смолы с органическими наполнителями, чем с минеральными или металлами.

На рис. 3.20 и 3.21 приведены данные по термостабильности различных пресс-масс [132].

!

Усадка и стабильность размеров пресс-изделий

При конструировании оборудования, предназначенного для переработки пресс-масс, необходимо учитывать два показателя — усадку и дополнительную усадку пресс-изделий (определение этих терминов дано в ГОСТ 18616—73). На рис. 3.22 приведены данные об усадке в процессе прессования и дополнительной усадке готовых пресс-изделий. Усадка и дополнительная усадка обусловлены разными факторами [49—52]. Так, причины усадки могут быть следующими:

Снижение содержания влаги в пресс-массе; уменьшение объема пресс-изделий в результате протекания дальнейшей поликонденсации;

Выделение низкомолекулярных продуктов разложения, образующихся при отверждении;

Различие в термических^ коэффициентах расширения пресс- изделия и пресс-формы в интервале от температуры прессования до комнатной;

Остаточная деформация, которая имеет место при размыкании пресс-формы (т. е. при снятии давления).

Дополнительная усадка обусловлена:

Окончательным отверждением, сопровождающимся необратимым уменьшением объема пресс-изделия;

Частично необратимой диффузией газов, оставшихся в изделии после снятия давления;

Необратимыми изменениями структуры наполнителя и смолы; необратимой переориентацией частиц наполнителя.

Усадка фенольных пресс-масс колеблется от ОД до 0,8%, дополнительная усадка — от 0,1 до 0,4% [53]. На величину усадки^

Большое влияние оказывает тип и структура наполнителя, а также ориентация частиц наполнителей. Усадка и дополнительная усадка в направлении ориентации частиц наполнителей больше, чем в перпендикулярном [54—57].

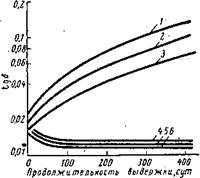

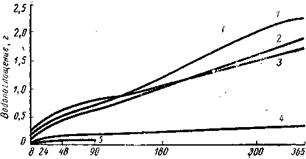

Стабильность размеров пресс-изделий зависит от условий их получения. Так, в работе [58] показано, что'В процессе прогрева р ммеры пресс-изделий уменьшаются. На рис. 3.23 приведены

|

Дополнительная Усадка |

![]()

Горячая форма Iолодная форма

Хо лобное изделие

Холодное изделие (после термообработки.)

Усадка

Нагревание. формы до температуры пресованая

Охлаждение изделия до комнатной температуры после извлечения из формы

Нцгредание изделия до 110 °С, изменение размеров при этпI температуре и охлаждени? до комнатной температуры

Рис. 3.22. Усадка и дополнительная усадка пресс-изделий:

|

А — изменение размеров пресс-формы из-за теплового расширения; б — изменение размеров пресс-изделия из-за теплового расширения; в — то же из-за теплового сжатия.

Рис. 3.23. Зависимость изменения длины образцов толщиной 5 мм из пресс - массы типа 31 (а) и толщиной 3—5 мм из пресс-массы типа 71 (6) в поперечном прессованию направлении от продолжительности прогрева и температуры: 1 — 70 °С; 2 — 60 °С; 3 — 50 °С. |

Зависимости изменений размеров образцов от продолжительности и температуры прогрева. Изменение размеров выражается уравнением

gNlt, (T)] = slgt + lgM1(T)

Или

N1* (Т)] = иМг (Т)

|

129 |

![]() Где N [* (71)] — изменение размеров при различных температурах за определенное время; 5 — угол наклона прямых (см. рис. 3.23); Мг (Т) — отрезки,

Где N [* (71)] — изменение размеров при различных температурах за определенное время; 5 — угол наклона прямых (см. рис. 3.23); Мг (Т) — отрезки,

К Зэияо 7ЧЯ

отсекаемые прямыми на оси ординатори различных температурах; г — время; Т — температура.

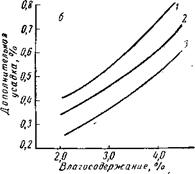

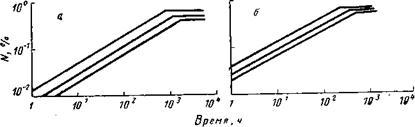

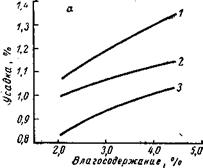

Данные об изменении размеров прзсс-изделий в результате набухания приведены в работе [59]. На рис. 3.24 показано влияние вЖагосодержания в пресс-массах на усадку и дополнительную усадку [141].

Данные об изменении размеров прзсс-изделий в результате набухания приведены в работе [59]. На рис. 3.24 показано влияние вЖагосодержания в пресс-массах на усадку и дополнительную усадку [141].

|

|

Рис. 3.24. Влияние влагосодержания на усадку (а) и дополнительную усадку (6) пресс-массы типа 31.5/1618:

1 — в направлении прессования; 2 — в направлении, перпендикулярном прессованию

8 — стандартный брусок. ,

Химическая стойкость

|

Продолжительность выдержки, сут |

Химическая стойкость фенольных пресс-масс обусловливается главным образом химической стойкостью смолы. Чистая смола,

Химическая стойкость фенольных пресс-масс обусловливается главным образом химической стойкостью смолы. Чистая смола,

Рис. 3.25. Изменение ударной вязкости пресс-массы тйпа 31 после выдержки в 25%-ной Н„304 (2), 3%-ном КаОН (2), НоО (3) и 20%-ной НШ3 (4).

Как правило, отличаетря большей стойкостью, чем пресс-масса. К числу веществ, способных разрушать пресс-массы, Относятся кислоты и щелочи; в органических растворителях пресс-массы могут набухать или частично растворяться.

Пресс-массы типов 11, 12, 16, 30, 31, 51, 54, 57, 71, 74, 77, 83, 131, 150, 152, 154 и 157 (см. табл. 3,13) стойки к разбавленным растворам кислот, спиртам, сложным и простым эфирам, кетонам,

Хлорированным углеводородам, бензолу, бензину, тоцливу, минеральным маслам и к животным и растительным жирам; нестойки к концентрированным растворам кислот й щелочей. Пресс-массы типов 131, 150, 152, 154 и 157 стойки к разбавленным растворам щелочей.

Под действием перечисленных веществ изменяются прочностные показатели пресс-изделий. На рис. 3.25 показано, как

|

Продолжительность выдержки, сут Рис. 3.26. В од опог лощение стандартных образцов (10 X 15 X 120 мм) при выдержке в водопроводной воде: 3 — пресс-масса типа 30; 2 — типа 31; 3 — типа 131; 4 — типа 2; 5 — чистая фенольная Смола. |

Изменяется ударная вязкость образцов из пресс-массы типа 31 в зависимости от продолжительности выдержки в различных средах [60].

На рис. 3.26 приведены кривые водопоглощения различных пресс-масс [61]. Подробные сведения о влиянии влаги на свойства пресс-изделия из фенопластов представлены в работе [59].

Текучесть

Текучесть — это способность пресс-масс к пластическим деформациям при переработке, мера пластичности материала. Именно текучесть определяет способность пресс-массы заполнять полость формы при прессовании [55]. Данные о текучести пресс - массы необходимы, в первую очередь, переработчику. Точное определение текучести позволяет ему заранее установить необходимые параметры переработки — давление, температуру и продолжительность отверждения.

Текучесть зависит от многих факторов: от степени поликонденсации смолы, ее содержания в пресс-массе, содержания влаги, смазывающих добавок, размера частиц наполнителя и количества отвердителя.

За последние 10 лет разработано много способов определения текучести, которые основаны на двух принципах испытаний. Один

Из них заключается в проведении испытательного прессования в условиях, соответствующих практическим условиям. При этом испытании измеряют либо длину пути течения, либо время до замыкания пресс-формы, а по методам Росси — Пикеса и Мей - зенбурга одновременно измеряют время и длину пути. Вторую группу составляют способы, с помощью которых измеряют вязкость, изменяющуюся в процессе прессования под влиянием температуры, давления и напряжения сдвига.

Один из известных методов заключается в определении текучести по диску [66]. В пресс-форму между двумя нагретыми параллельными пластинами (которые могут быть либо гладкими, либо одна или обе могут иметь концентрические канавки) помещают порцию пресс-материала и отпрессовывают в круглый диск. По диаметру или числу образованных на диске ребер судят о текучести.

Для определения текучести однородных партий пресс-масс измеряют время от момента возрастания давления до полного замыкания пресс-формы. Метод испытания изложен в Государственном Стандарте ГДР ТОЬ 0—53465. Однако этот способ, как и метод прессования между пластинами, весьма ограниченно характеризует свойства материала.

Для определения текучести методом вытекания по Кралю таблетку диаметром 30 мм (5 г) из нагревательной камеры выдавливают в специальный канал, имеющий размеры на входе 4x6 мм и сужающийся в направлении течения материала, и измеряют длину пути течения.

Измерение пластичности методом Бернса основано на одновременном выдавливании пресс-массы через 7 цилиндрических каналов различного диаметра. По измеренным длинам пути вычисляют индекс пластичности [62].

Нередко испытание на текучесть проводят в вязкотекучем состоянии. Например, таблетку диаметром 10 мм и высотой 18 мм при постоянном давлении запрессовывают в канал диаметром 3 мм, определяют время и длину пути течения до момента отверждения массы в канале. Этот метод является одним йз самых рациональных. Для пресс-масс, имеющих крупный наполнитель, применяют модифицированный способ испытания, увеличивают диаметр канала и повышают давление при прессовании.

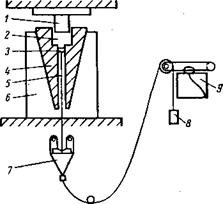

На рис. 3.27 показана схема устройства Росси — Цикеса для испытания пресс-масс в вязкотекучем состоянии. Это устройство, так же как устройство Мейзенбурга, действует по гидравлическому принципу [63]. Устройство имеет канал сечением 10 X 4 мм и длиной 150 мм. При заданном давлении прессования измеряют длину пути течения, которая регистрируется на диаграмме.

Для определения текучести пресс-масс также применяют «спиральный» способ [64]. Испытательное устройство имеет архимедову спираль с прямоугольным сечением 6,2 X 2,2 мм и длиной 1200 мм. На этой спирали через каждые 25 мм нанесены цифровые

отметки для определения характеристик текучести. Кроме длины пути течения массы в спирали на диаграмме регистрируется ход поршня испытательной машины в зависимости от продолжительности течения.

Из вискозиметрических способов испытания снаряду с измерением вязкости с помощью пластографа Брабендера следует на-

Из вискозиметрических способов испытания снаряду с измерением вязкости с помощью пластографа Брабендера следует на-

Рис. 3.27. Схемд устройства для испытаний пресс-масс в вязкотекучем состоянии:

1 — верхний пуансон; 2 — камера для пресс-массы; 3 — плунжер; 4 — конический вкладыш; 5 — канал течения; € — обогреваемый цилиндр; 7 — измерительный датчик; 8 — противовес;

9 — диаграммный барабан.

Звать метод Швитманна. В последнем способе масса подвергается постоянному воздействию вращающегося пуансона со скошенной

![]()

|

'Ч) |

![]()

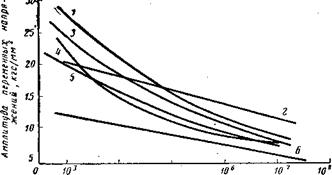

Рис, 3.28. Диаграмма напряжение сдвига — время, полученная на пластометре Канавца: тпл — напряжение пластичновязкого состояния; тпл макс — предельное напряжение пластичновязкого состояния; тотв

Рис, 3.28. Диаграмма напряжение сдвига — время, полученная на пластометре Канавца: тпл — напряжение пластичновязкого состояния; тпл макс — предельное напряжение пластичновязкого состояния; тотв

Напряжение отверждения; и — время

П л

Пластичновязкого состояния; Хт —

Ьпл, макс

Время достижения предельного пластичновязкого напряжения; — время

Отверждения.

Поверхностью в цилиндрической пресс-форме. С изменением вязкости изменяется число оборотов двигателя [65].

Особенно хорошо зарекомендовал себя пластометр Канавца, предназначенный для изучения реологических свойств пресс - масс [55, 66—69]. Этот прибор регистрирует зависдмость напряжения сдвига от времени с учетом только внутреннего трения

В массе пЬлимера^ Пластометр Канавца представляет собой рота - ционный вискозиметр. Характеристики текучести и отверждения получают, измеряя напряжение сдвига при заданном градиенте скорости сдвига. Расчет производят по эмпирическим формулам* исходя из максимальных значений напряжения сдвига и относительной деформации.

На рис. 3.28 приведена диаграмма сдвига, полученная с помощью пластометра Канавца. Первоначальный отрезок кривой о — а соответствует вязкотекучему состоянию. На этом этапе отверждение протекает очень медленно. Отрезок а — Ъ отвечает дачалу отверждения материала, заканчивающемуся примерно в точке d. Для порошкообразных фенольных пресс-материалов на основе новолачной смолы предельное напряжение сдвига равно 5 кгс/см2, что соответствует вязкости 4-108 Пз. По достижении напряжения сдвига 25 кгс/см2 или вязкости 2- 10е Пз пресс - масса считается достаточно отвержденной.

Опубликовано в

Опубликовано в