Свойства металлов и их испытание

3 февраля, 2013

3 февраля, 2013  admin

admin Свойства металлов делятся на физические, химические, механические и технологические. К физическим свойствам относят: цвет, удельный вес (плотность), плавкость, электропроводность, теплопроводность, магнитные свойства, теплоемкость, расширяемость при нагревании. К химическим свойствам — окисляемость, растворимость, стойкость против коррозии (окисления). К механическим — прочность, твердость, упругость, вязкость, пластичность. К технологическим — прокаливаемость, жидкотекучесть, ковкость, свариваемость, обработку резанием.

В машиностроении — да и в технике вообще — первостепенное значение придается прочности и долговечности изделия. Именно поэтому при выборе материала для своей конструкции инженер прежде всего обращает внимание на его механические свойства. Для того же, чтобы определить, соответствуют ли свойства материала требованиям, предъявляемым к готовому изделию, инженер подвергает материал испытаниям — в первую очередь механическим испытаниям.

Наиболее точные, полные и всесторонние испытания материала инженер проводит в лаборатории на испытательных машинах и приборах. Металл вначале испытывают на прочность—выясняют его способность сопротивляться действию внешних сил без разрушения. Из двух одинаковых по форме и размерам кусков тот, который выдержит большую нагрузку, и будет считаться более прочным. Затем стальным закаленным шариком металлы испытывают на твердость: чем глубже вдавливается шарик в испытываемый образец, тем металл мягче — ведь нагрузка на шарик каждый раз берется одна и та же. Потом специальным ножом — гильотиной,— пускаемым с размаху с определенной высоты, испытываемые образцы металлов подвергают разрушению. Тот металл, который потребует больших усилий ножа, признается более вязким, а разрушающийся легко и быстро называют хрупким. Ну и, наконец, металлы испытывают на упругость или пластичность — два противоположных свойства. Упругий металл легко восстанавливает форму после снятия нагрузки, пластичный — легко формуется под действием этой нагрузки.

Все результаты испытаний заносят в таблицы и графики. Инженеру в дальнейшем уже не придется испытывать металл заново: ему достаточно убедиться в том, что взятый им для изготовления детали металл соответствует (по составу, по «характеру», по сорту) тому, который уже испы - тывался в лаборатории, и, заглянув в таблицу, узнать его механические свойства. Точно так же поступают и с другими характеристиками металлов: проведя испытания, заносят полученные данные в таблицы, которыми и пользуется инженер в процессе конструирования и изготовления деталей и машин.

Правда, порою инженеру по какой-либо причине бывает неизвестен вид металла, взятого для изготовления детали. Тогда уж приходится поневоле испытывать образцы этого неведомого металла. Это отнимает много времени, но зато служит гарантией надежной, безопасной и точной работы будущего изделия.

Юные техники нередко тоже оказываются в затруднительном положении. У них под рукой не оказывается того металла, который им нужен, или же они работают с металлом, свойства которого им почти неизвестны. Машин и приборов для всесторонних испытаний металла у юных техников нет, а если даже и есть, стоит ли тратить время на эти нудные процедуры, думают они. В результате оказывается, что использованный в конкретной конструкции материал непригоден для этой конструкции. Но обнаруживается это тогда, когда на конструкцию уже затрачено много времени, труда и сил. Конструкция получается неработоспособной. При применении неизвестного металла для ответственных деталей модели необходимо провести хотя бы технологические пробы металла, позволяющие определить его пригодность для использования в конкретной конструкции. Технологические пробы не могут дать полного представления обо всех свойствах испытываемого металла, но они позволяют избегнуть хотя бы грубых ошибок.

Проба на внешний вид всегда важна при работе с незнакомым металлом. По цвету образца, по виду его на изломе, по форме и размерам микрокристалликов нужно не торопясь определить вид металла и его сорт. Сталь это или чугун? Олово или алюминий? Опытный инженер умеет по первому взгляду безошибочно отгадывать даже, к какому классу относится образец стали — мягкая она или твердая, закаленная или нет. А это немаловажно в некоторых случаях.

Проба на искру должна проводиться только под наблюдением старших. Она позволяет с помощью простейшего шлифовального круга определить путем обтачивания образца не только вид металла, но даже его сорт и примерный состав. Например, сталь с содержанием 0,5% углерода дает длинный светло-желтый сноп искр, быстрорежущая сталь Р-18 — короткий сноп темно-красных искр без звез

дочек, сталь Р-9 — такой же сноп, но с более светлыми искрами. Сталь с большим содержанием углерода образует сноп белых искр — звездочек. Каждой марке стали соответствует свой сноп искр. При некоторой тренировке (тренироваться можно на заточке сверл из разных марок стали) удается приобрести достаточный навык

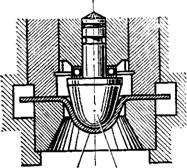

ДЛЯ быстрого И надежного рис. 26. Проба на выдавливание: угадывания марок стали 1 — лист материала, 2 — пуансон, по искрам.

Проба на загиб есть разновидность проверки пластических свойств металла. Проба может проводиться в холодном и горячем состоянии. Пробу ведут так: берут плоский кусок металла и гнут его — либо до определенного угла, либо до получения V-образного (или П-образного) профиля, либо до соприкосновения его сторон. Например, если требуется определить пригодность заготовки для изготовления дверных петель, проводят пробу на загиб. У образца, который выдержит пробу, не должно быть после загиба трещин, надломов, надрывов.

Проба на перегиб служит для определения способности металла (в виде листа, полосы, проволоки или прутка) выдерживать многократные перегибы.

Проба на выдавливание предназначена для определения способности тонкого листового металла к холодной штамповке и вытягиванию (рис. 26): в пластинке, зажатой ка - ким-либо кольцом, выдавливают лунку головкой сферического пуансона до появления первой же трещинки. Такую же пробу применяют в том случае, если хотят определить пригодность термопластичной пластмассы для изготовления объемных деталей сложной формы.

|

I 2 |

Пробе на осадку подвергают, например, материал, идущий на изготовление заклепок. Берут образец металла в виде цилиндрика (высота которого должна быть равна двум его диаметрам) и «осаживают» до некоторой, заранее условленной, высоты в холодном состоянии. Металл считается вы

державшим пробу (то есть пригодным для осадки), если в нем не образуется трещин, надрывов или изломов.

Проба труб на обжатие позволяет определить качество трубы и пластичность металла, способность трубы без повреждения выдерживать «вколачивание» (загонку) в коническое гнездо, диаметр которого меньше диаметра трубы.

Проба на жидкотекучесть определяет способность расплавленного металла заполнять литейную форму. Взятый для пробы расплавленный металл выливают на поверхность кирпича поставленного под углом. Жидкотекучесть металла показывает длина его струи до застывания (кстати сказать, рост температуры расплава повышает текучесть металла).

Опубликовано в

Опубликовано в