СВЕТОЧУВСТВИТЕЛЬНЫЕ СЛОИ ДЛЯ ПЕЧАТНЫХ ФОРМ ОФСЕТА БЕЗ УВЛАЖНЕНИЯ

14 января, 2014

14 января, 2014  admin

admin Развивающийся в последние десятилетия новый способ офсетной плоской печати (сухой офсет, «драйография») заключается в том, что при печатании с плоских печатных форм разделение пробельных и печатающих элементов проводится без использования увлажняющего раствора. Так, пробельные участки офсетной формы покрываются полисилоксановым слоем, поверхностное натяжение которого ниже критического поверхностного натяжения печатной краски; таким образом используются не только гидрофобные, но и олеофобные свойства полисилоксана, поверхность которого не воспринимает печатную краску. Печатающие же элементы таких форм создаются на металле, поверхность которого имеет высокое поверхностное натяжение (например, алюминии), и хорошо воспринимают печатную краску [55, 56]. В принципе применение плоской печати без увлажнения исключает многие недостатки, присущие современному офсету: применение увлажняющего раствора требует использования проклеенных видов бумаги; контактируя с краской, увлажняющий раствор понижает насыщенность оттиска и ухудшает градационную передачу; частой причиной брака является «разбаланс» при печати системы краска — увлажняющий раствор; система подачи увлажняющего раствора усложняет полиграфическое оборудование [55—58].

Впервые принципы драйографической офсетной печати были сформулированы в 1970 г. Куртина [пат. США 3511178] и Джай - пом [пат. США 3632375, 3677178]. Пробельные элементы формы должны по своей природе обладать сильнейшими антиадгезион - ными свойствами по отношению к печатной краске, а печатающие участки формы и бумага оттиска, напротив, должны обеспечивать хорошую адгезию краски. Адгезионно-когезионный баланс в материалах должен сохраняться неизменным на протяжении всего печатного процесса, что гарантирует качество воспроизведения. При этом разработчики ограничены применением низкоэнергетических антиадгезионных покрытий: всегда используются силоксановые, фторорганические или гидрофобные карбоцепные полимеры [57, 59]. Кроме того, важна механическая прочность элементов плоского рельефа на формной пластине и отсутствие его набухания при контакте с печатной краской.

При изготовлении форм плоской печати без увлажнения возможны как фотомеханический способ создания фоторельефа, так и чисто физический — лазерное облучение. Последнее либо изменяет физико-химические свойства материала, например его адгезию, либо испаряет полимерный слой за счет значительного местного перегрева, образуя рельеф. В качестве формного материала используется алюминиевая фольга с лаковым подслоем, поглощающим излучение, и антиадгезионным полисилоксановым покрытием; диэлектрический подслой обладает низкой теплопроводностью [55, 59, 60]. Можно использовать алюминиевую пластину со слоем силиконового каучука, а между ними — два промежуточных изолирующих слоя, содержащих частицы, которые поглощают энергию импульса, и связующее, например нитрат целлюлозы. Изолирующий полимерный слой может быть образован полиэфирами, полиамидами, ПС, ПЭ, ПВХ [заявка ФРГ 2512038]. Разработаны специальные лазерные автоматы с линейной разверткой на малый формат пластин [55].

Преимущества физического способа в том, что форма изготовляется непосредственно с оригинала, минуя фоторепродукцию. Процесс принципиально очень прост, но при больших форматах печатных форм недостаточно производителен. Он рекомендован для малоформатных машин [55, 59].

Для создания форм офсета без увлажнения с использованием фотолитографии предложены варианты многослойного и однослойного формного материала. Характерно, что при создании многослойных форм исследователи стремятся применять известные светочувствительные составы, только иногда несколько модифицируя их в связи с условиями использования. Антиадгезионные же свойства придаются за счет включения в материал других обычно несветочувствительных слоев, например полисилоксанового покрытия [яп. заявка 49—7320, 52—16044, 53—131797; заявка ФРГ 3015469; пат. США 3894873, 4292397, 4347303; франц. пат. 1560414]. На металлическую подложку наносят слой на основе светочувствительных диазосоединений, сверху его покрывают слоем полисилоксана. После экспонирования и проявления печатающие элементы образуются на поверхности металла, а пробельные — на полисилокса - новом покрытии со светочувствительным подслоем. С целью увеличения механической прочности можно подвергать формные пластины термообработке.

Именно такой тип пластин для драйографии в 1970-х годах был предложен фирмой ЗМ (США), светочувствительный слой содержит о-нафтохинондиазиды. Процесс усложнен проявлением копии через полисилоксановое покрытие, что обусловливает ее пористость, а следовательно и потенциальную нестойкость пробельных элементов [55]. В качестве нижнего слоя применяют и фотоноли - меры [пат. США 4347303], которые относительно мало стабильны, особенно при повышенных температурах хранения; основу композиции составляют олигомерные эфиры метакриловой кислоты и этиленгликолей, аддукты глицидилметакрилатов с карбоновыми кислотами, производные стирола или коричной кислоты. Введение в такие композиции обычных ингибиторов темновых процессов сказывается на эффективности фотореакции; кроме того, при проявлении может возникать трудноудаляемая вуаль. Поэтому для увеличения стабильности фотополимеров в них вводят карбо-, сульфо - или фосфоновые кислоты. Препятствуя темновым реакциям при хранении как жидкого состава, так и слоя, органические кислоты ускоряют фотополимерный процесс. Применяют и сенсибилизаторы— кетон Михлера, эфиры бензоина, а также наполнители — ТЮ2, силикагель или такие инертные полимеры, как ПВХ, Г1ИБ, полиамиды, малеиновые или феноло-формальдегидные смолы. На светочувствительный слой наносят слой силоксанового олигомера [—SiRR'—О—]„ (где n^2; R и R' на 60 % СН3, а на 40%—фенил, винил или их галогензамещенные) обычно толщиной 1 —10 мкм либо непосредственно, либо через тонкий промежуточный слой, содержащий кремнийорганические мономеры (винил - трихлорсилан, у-глицидилгидроксипропилтриметоксисилан, гекса - метилдисилазан). Для термоструктурирования в силоксановый слой вводят отвердитель — дибутилдиацетат или дибутилдилаурат олова, нафтенат кобальта и т. д. Добавление красителя, например Кристаллического фиолетового, повышает разрешающую способность слоя.

В варианте плоской печатной формы фирмы Тогау (Япония)1 самым нижним является слой силоксанового олигомера общей формулы:

|

г Н |

Г СИз 1 |

||

|

| —Si—0— |

—Si—0— |

т> 2; п > 0 |

|

|

j - СН3 |

т |

| - СНз |

п |

Далее следует фотополимеризующийся клеящий слой, содержащий ненасыщенный мономер и инициатор фотополимеризации. Экспонированные участки клеящего слоя прилипают к слою си - локсана, а незасвеченные участки клеящего слоя удаляют, в результате чего обнажается слой еилокеана. Участки фотополимер - ного слоя принимают типографскую краску, участки слоя силок - сана отталкивают краску, служат пробелами [яп. заявка 57—3061].

Разработан способ изготовления драйографических форм плоской печати с помощью обработки плазмой [пат. США 4292397; заявка ФРГ 3015469]. На предварительно подготовленную формную подложку (А1, Си, сталь, Zn) наносят слой высокомолекулярного полисилоксана, например диметилполисилоксанового каучука, толщиной 2—50 мкм. Его термоотверждение перед литографией проводят с использованием в качестве катализаторов солей металлов, например платины. Формирование рельефного рисунка с помощью фоторезистов на полисилоксане проводят различными способами, в том числе и переносом изображения — прикатыванием под давлением, например, полипропиленовой пленки с заранее нанесенным на нее слоем фоторезиста. При этом используют составы на основе о-нафтохинондиазидов (AZ-111), светочувствительных азидов (TPR), фотоциклодимеризующихся систем (KOR). Далее следует низкотемпературная обработка плазмой, во время которой на свободные от фоторезиста участки полисилоксана воздействуют кислотами, щелочами, толуолом) с целью придания этим участкам свойства воспринимать печатную краску — создают печатающие элементы формы. Затем удаляют слой фоторезиста, эти участки по - ' верхности являются пробельными элементами

|

|

|

|

|

|

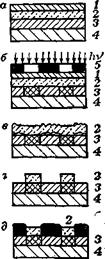

Рис. VI. 5. Драйографическая формная пластина после экспонирования и проявления (а) после плазменной обработки и удаления фоторезиста (d в) и после нанесения печатной краски (г)* / — рельеф, полученный с помощью фотолитографии; 2 — по - лисилоксан; 3 — подложка; 4 — печатная краска.

формы (рис. VI.5). Получаемый тираж составляет около 20 000 бттисков.

Достаточно широкое освещение в полиграфической литературе [61—64] получила разработка многослойной драйографической формы фирмы Тогау (Япония), предусматривающая чередование нижнего светочувствительного и верхнего антиадгезионного слоев, но в отличие от форм такого типа не требующая проявления светочувствительного слоя через слой силоксанового каучука [пат. США 3677178, 3511178, 3884877; яп. заявка 48—94394]. Сверху пластина защищается пленкой ПЭТФ. Дифференциация свойств облученных и необлученных участков достигается благодаря увеличению адгезии слоев полисилоксана к экспонированным участкам нижнего слоя (рис. VI. 6) в результате взаимодействия ненасыщенных групп фотополимера с гидроксильными группами силоксана. Форму обрабатывают проявителем, в котором не растворяется светочувствительный слой, например, смесью ненасыщенных углеводородов и этанола (9:1) для слоя на основе эфира о-нафтохинондиазидов и НС, содержащего 10—20 % 4,4'-дифенилдиизоцианата [заявка Великобритании 2064803; франц. пат. 2440018, 2471622; пат. США

4340820]. При проявлении полисилоксан удаляется с необлученных участков (воспринимающих краску) и остается на экспонированных (см. рис. VI. 2, в, г) (не воспринимающих краску). Получают формы высокого разрешения (100 линий/см), тираж достигает 50 тыс.—100 тыс. оттисков [61]. Выпущены промышленные партии пластин офсета без увлажнения этого типа — Тогау Waterless Plate. Характерна точность градационной передачи оттенков как на яркоосвещенных, так и на теневых участках рисунка печатной формы [61, 62]. Подобный тип формы разработан и для эластичных подложек [яп. заявка 57—3070], при этом отмечается, что слой полисилоксана при сушке не должен сшиваться и иметь сопротивление отслаиванию меньше 0,05 Н/мм.

|

|

Используя полимерные слои, обладающие одновременно антиадгезионными свойствами и светочувствительностью, можно получить однослойные формные пластины офсета без увлажнения. Этот вариант более перспективен, так как возможно предварительное очувствление любого формата формных пластин, технологически он наиболее прост.

Предпринимались неоднократные попытки создания таких покрытий на основе низкоэнергетических слоев, содержащих карбо-

Рис. VI, 6. Позитивная форма фирмы Тогау (Япония) для офсетной Печати без увлажнения:

неэкспонированная пленка (а); после экспонирования (б); после проявления (в); после отверждения (г); пленка с нанесенной печатной краской (б),

/ — защитная пленка; 2 — слой силиконового каучука; 3 — светочувствительный слой; 4 — алюминиевая подложка; 5 — шаблон.

цепные или кремнийорганические полимеры, фторорганические соединения. При исследовании фотоструктурирования насыщенных карбоцепных полимеров (ПИБ, бутилкаучуков •—БК, этилен-про - пиленовых сополимеров — СКЭПТ) азидами были определены условия их использования в качестве светочувствительной основы слоев для сухого офсета [63] (табл. VI. 1). Все эти полимеры обладают антиадгезионными свойствами к специальным драйографиче - ским печатным краскам [59]. Интегральная светочувствительность, отражая начало возникновения (Sn0p) и скорость нарастания (So,5, tg а) слоя пространственно-сшитого полимера, не характеризует плотность образующихся поперечных связей, поэтому методом равновесного набухания были определены параметры пространственной сетки фотоструктурированных слоев. Оказалось, что густота пространственного сшивания слоев соответствует параметрам сетки наиболее плотно структурированных вулканизатов

[63] . Это позволило разработать светокопировальные слои для форм офсета без увлажнения [а. с. СССР 481016, 574695, 742859]* на основе бутилкаучука и этилен-пропиленовых сополимеров. Степень структурирования в среде аргона возрастает в несколько раз

по сравнению со структурированием на воздухе [63], так как кислород ингибирует сшивание полимера азидами.

Рельеф, полученный в результате фотореакции, можно дополнительно упрочнить. Для термоотверждения фоторельефа пытались использовать обычные ускорители вулканизации каучуков (тиурам, каптакс, пероксиды бензоила и дикумила, а также 2,4-дихлор- бензоилпероксид). Их введение позволяет после соответствующей термообработки повысить прочность слоя в 2—4 раза, однако приводит к микрогетерогенности в пленках толщиной 3—6 мкм. Удобным оказался диазид терефталевой кислоты, не нарушающий гомогенности полимерной матрицы и прозрачный в области поглощения

|

ТАБЛИЦА VI. 1. Параметры светочувствительности слоев для офсета без увлажнения, содержащих 2,6-бис(4-азидобеизилидеи)-4-метилциклогексаион

|

светочувствительного компонента. Введение его в слой повышает механическую прочность в 6—10 раз в результате увеличения плотности пространственной сетки.

При термообработке дикарбонилазиды разлагаются с образованием промежуточных нитренов и перегруппировкой их в изоцианаты:

N3OC——CoN3 NOC——CON —*

0=*C=N——N=C=0

При термолизе в полимерной матрице структурирующим агентом может явиться как карбонилнитрен, так и конечный продукт разложения карбонилазида — изоцианат.

Для упрощения контроля проявления фотоструктурированного слоя в композицию были введены органические пигменты. Это позволило избежать как «перепроявления», т. е. набухания фотосши - того слоя, так и неполного ухода композиции с необлученных участков. Были использованы фталоцианиновые пигменты (Фтало - цианиновый голубой, Пигмент зеленый) и фаналевые лаки (Лак основной синий К, Лак основной фиолетовый). Их введение до

10 % к массе полимера не снижало физико-химических и фототехнических характеристик слоя. В результате был разработан ряд рабочих композиций, состав которых варьировался в следующих пределах, % (масс.):

Карбоцепной полимер 3,00—5,00 Термоогвердитель 0,06—0,10

Светочувствительный 0,09—0,15 Пигмент 0,00—0,50

диазид Растворитель До 100

Такие копировальные слои обеспечивают получение оттисков достаточной цветонасыщенности и разрешение 80 линий/см. Их можно рекомендовать для использования в малотиражной оперативной полиграфии [63].

|

COOR R

COOR" |

В яп. заявке 52—7365 были предложены гидрофобные светочувствительные составы на основе карбоцепных полимеров общей формулы:

R, R', R" = Aik или R"'

Для структурирования этих полимеров предлагаются азиды, в частности сульфоазиды, включенные в полимерную цепь, например R'":

/=^y(S02N3)m

Rw = (CH2)12OCONH-^ m= 1, 2

Можно получать подобные драйографические азидсодержа - щие композиции и на основе арилатсилоксановых блоксополиме - ров; тиражеустойчивость печатных форм в этом случае составляет 30 тыс. — 50 тыс. оттисков при разрешении слоя 100 мкм/см [59].

В композициях для драйографии предлагается использовать полиорганосилоксаны со степенью полимеризации 1000—10000, при этом на 1 атом кремния полимер содержит 1,98—2,02 органических радикалов, из которых 0,01—20 % вииильные группы, 0—10 % фениленовые группы, остальное — алкилы. Светочувствительным компонентом являются азиды (3 % к массе полимера). В разделе IV.4 был описан полисилоксановый азидополимер, также предлагаемый в слоях офсета без увлажнения.

Известны композиции на основе органополисилоксановых фотополимеров, содержащих меркаптогруппы; используются обычные сенсибилизаторы, например, бензофенон, антрахинон [заявка ФРГ 2725716]. Удается получить более 1000 оттисков хорошего

СНз

(CH3)3SiO[—(С6Нз)2—S1—О—]20[—(CH3)2Si—О—]50о(—Si—О—)10Si(CH3)3

сн2=сн

СНз

снз—i—sh

I

(CH3)3SiO(—Si—О— )4[—(CHsbSi—О— ]24Si(CH3)3

I

СНз

Разработан состав непроявляемой светочувствительной печатной формы для драйографии [пат. США 3997349; пат. Великобритании 1501128]. На металлическую подложку формной пластины наносят слой диазосмолы с анионом перфторалифатической кислоты, содержащий растворитель и полимерное связующее, например ПВП. После экспонирования изменяется адгезия к печатной краске облученных и необлученных участков. Специально отмечена масса сухого слоя на подложке (~1 г/м2), обеспечивающая дифференциацию адгезионных свойств. В зависимости от природы растворителя возможно получение негативной или позитивной пластины. Так, при использовании состава из 0,2 г диазосмолы, 5 мл ацетона и 195 мл метанола слой воспринимает краску только на засвеченных участках, тираж составляет 400 оттисков; при использовании состава из 1 г диазосмолы и 300 мл смеси метилэтилкетон — толуол (1:2) печатная краска ложится на неэкспонированные участки слоя, удается получить 50 оттисков хорошего качества; для слоя характерна тонкая передача полутонового изображения.

В настоящее время в научно-технической литературе разных стран [61, 62, 64] ставится под сомнение вопрос о перспективности использования плоской печати без увлажнения в полиграфических производствах, тем не менее ведущие полиграфические фирмы продолжают интенсивные работы в этой области.

Опубликовано в

Опубликовано в