Сверла, их конструкция и назначение

4 сентября, 2013

4 сентября, 2013  admin

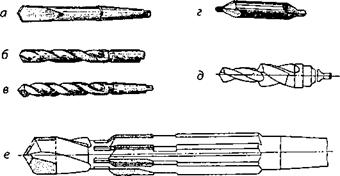

admin По конструкции и назначению сверла подразделяются на ряд видов: спиральные и специальные (перовые или плоские, для кольцевого сверления, ружейные, комбинированные с другими инструментами, центровочные И Др.).

Для сверления отверстий чаще применяют спиральные сверла и реже специальные.

Сверла перовые представляют собой простой режущий инструмент (рис. 94, а). Они применяются главным образом в трещотках и ручных дрелях для сверления неответственных отверстий диаметром до 25 мм.

Сверла спиральные с цилиндрическим и коническим хвостовиками (рис. 94, б, в) используются как для ручного сверления, так и при работе на станках (сверлильных, револьверных и др.).

Сверла для глубокого сверления используются на специальных станках для получения точных отверстий малого диаметра. Под глубоким сверлением обычно понимают сверление отверстий, длина которых превышает их диаметр в 5 и более раз.

Центровые сверла (рис. 94, г) служат для получения центровых углублений на обрабатываемых деталях.

Сверла комбинированные позволяют производить одновременную обработку одноосных отверстий (рис. 94, д), а также для одновременного сверления и зен - кования или развертывания отверстий (рис. 94, ё).

Для изготовления сверл, как правило, применяют следующие инструментальные материалы: углеродистую инструментальную сталь марок У10А и У12А, легированные стали: хромистую марки 9Х и хромокремнистую 9ХС; быстрорежущую сталь марок Р9 и

|

Рис. 94. Различные конструкции сверл |

|

Щ |

|

Спинка |

|

Ленточка Канавка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

Рис. 95. Элементы спирального сверла

Р18, а также металлокерамические твердые сплавы марок ВК6, ВК8 и Т15К6.

Сверла из быстрорежущих сталей делают сварными: рабочую часть — из быстрорежущей стали, а остальную часть — из менее дорогой конструкционной стали. Наиболее распространенными являются спиральные сверла из быстрорежущих сталей.

Элементы и геометрические параметры спирального сверла. Спиральное сверло имеет рабочую часть, шейку, хвостовик для крепления сверла в шпинделе станка и лапку, служащую упором при выбивании сверла из гнезда шпинделя (рис. 95, а). Рабочая часть, в свою очередь, разделяется на режущую и направляющую.

Основной для процесса резания является режущая часть, на которой расположены все режущие элементы сверла. Она состоит из двух зубьев (перьев), образованных двумя канавками для отвода стружки (рис. 95, б); перемычки (сердцевины) — средней части сверла, соединяющей оба зуба (пера); двух передних поверхностей, по которым сбегает

стружка, и двух задних поверхностей; двух ленточек, служащих для направления сверла и уменьшения его трения а стенки отверстия; двух главных режущих кромок, образованных пересечением передних и задних поверхностей и выполняющих основную работу резания; поперечной кромки (перемычки), образованной пересечением обеих задних поверхностей. На наружной поверхности сверла между краем ленточки и канавкой расположена идущая по винтовой линии несколько углубленная часть, называемая спинкой зуба.

Уменьшение трения сверла о стенки просверливаемого отверстия достигается также тем, что рабочая часть сверла имеет обратный конус, т. е. диаметр сверла у режущей части больше, чем на другом конце, у хвостовика. Разность в величине этих диаметров составляет 0,03—0,12 мм на каждые 100 мм длины сверла.

У сверл, оснащенных пластинками твердых сплавов, обратная конусность принимается от 0,1 до 0,3 мм на каждые 100 мм длины.

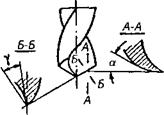

К геометрическим параметрам режущей части сверла (рис. 96) относятся: угол при вершине сверла, угол наклона винтовой канавки, передний и задний углы, угол наклона поперечной кромки (перемычки).

Угол при вершине сверла 2ф расположен между главными режущими кромками. Он оказывает большое влияние на работу сверла. Величина этого угла выбирается в зависимости от твердости обрабатываемого материала и колеблется в пределах от 80 до 140°; для сталей, чугунов и твердых бронз 2ср = 116— 118°, для латуней и мягких бронз 2(р = 130°; для легких сплавов дуралюмина, силумин, электрона и баббита 2ф = 140°; для красной меди 2ср = 125°; для эбонита и целлулоида 2<р = 80—90°.

|

|

Рис. 96. Геометрические параметры спирального сверла

Рис. 96. Геометрические параметры спирального сверла

В целях повышения стойкости сверл диаметром от 12 мм и выше применяют двойную заточку сверл; при этом главные режущие кромки имеют форму не прямой, Как при обычной заточке (рис. 96, а), а ломаной линии (рис. 96, б). Основной угол 2ф = 116—118° (для сталей и чугунов), а второй угол 2ф = 70—75°

Угол наклона винтовой канавки обозначается греческой буквой со (омега) (рис. 96, а). С увеличением этого угла процесс резания облегчается, улучшается выход стружки. Однако сверло (особенно малого диаметра) с увеличением угла наклона винтовой канавки ослабляется. Поэтому у сверл малого диаметра этот угол делается меньшим, чем у сверл большого диаметра.

Угол наклона винтовой канавки должен выбираться в зависимости от свойств обрабатываемого металла. Для обработки, например, красной меди и алюминия этот угол нужно делать равным 35—40° а для обработки стали со = 25° и меньше.

Если рассечь спиральное сверло плоскостью, перпендикулярной главной режущей кромке, то мы увидим передний угол у (см. рис. 96, в, сечение Б—Б).

Передний угол у (гамма) в разных точках режущей кромки имеет разную величину: он больше у периферии сверла и заметно меньше у его оси. Так, если у наружного диаметра передний угол у = 25— 30°, то у перемычки он близок к 0° Непостоянство величины переднего угла относится к недостаткам спирального сверла и является одной из причин неравномерного и быстрого его износа.

Задний угол сверла а (альфа) предусмотрен для уменьшения трения задней поверхности о поверхность резания. Этот угол рассматривается в плоскости А— А, параллельной оси сверла (рис. 96, в). Величина заднего угла также изменяется по направлению от периферии к центру сверла: у периферии он равен 8— 12°, а у оси а = 20—26°

Угол наклона поперечной кромки у (пси) для сверл диаметром от 1 до 12 мм колеблется от 47 до 50° (рис. 96, в), а для сверл диаметром свыше 12 мм V = 55°

|

А -4^5=^»=^--------------- !• •ф- |

![]()

![]()

|

Г Рис. 97. Геометрические параметры спирального сверла |

Сверла, оснащенные пластинками твердых сплавов, по сравнению со сверлами, изготовленными из сталей, имеют меньшую длину рабочей части, больший диаметр сердцевины и меньший угол наклона винтовой канавки. Эти сверла обладают высокой стойко

Сверла, оснащенные пластинками твердых сплавов, по сравнению со сверлами, изготовленными из сталей, имеют меньшую длину рабочей части, больший диаметр сердцевины и меньший угол наклона винтовой канавки. Эти сверла обладают высокой стойко

стью и обеспечивают более высокую производительность. Особенно эффективно применение сверл с пластинками твердых сплавов при сверлении и рассверливании чугуна, твердой стали, пластмасс, стекла, мрамора и других твердых материалов.

Сверла, оснащенные пластинками твердых сплавов, выпускаются четырех типов: спиральные с цилиндрическим хвостовиком (рис. 97, а); спиральные с коническим хвостовиком (рис. 97, б), с прямыми канавками и коническим хвостовиком (рис. 97, в) и с косыми канавками и цилиндрическим хвостовиком (рис. 97, г).

Опубликовано в

Опубликовано в