Сварочные флюсы

13 февраля, 2016

13 февраля, 2016  xeil

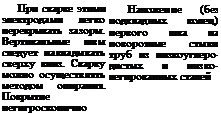

xeil Сварочным флюсом называют неметаллический материал, расплав которого (шлак) необходим для выполнения сварки и улучшения качества шва. Расплавляясь, флюсы создают газовый и шлаковый купола над зоной сварочной дуги, а после химико-металлургического воздействия в дуговом пространстве и сварочной ванне образуют на поверхности шва шлаковую корку, в которую выводятся оксиды, сера, фосфор и газы. По способу изготовления флюсы делятся на плавленые и неплавленые (керамические).

Плавленые флюсы получают плавлением исходных материа-

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|

||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|

||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|

|

|

||||||||||||||||||

|

|||||||||||||||||||||

|

|

||||||||||||||||||||

|

Электрод |

Показатели технологических свойств |

Особые свойства и рекомендации |

Основное назначение |

||||||

|

Тип |

Марка |

Коэффициент наплавки, г / (А • ч) |

Диаметр, мм I |

Допустимая сила тока при сварке в нижнем положении, А |

Расход электродов на 1 кг наплавленного металла, кг |

Род тока, полярность |

Пространственное положение |

||

|

Э-ОЭМХ |

11 Л-14 |

10,5 |

4; 5 |

180; 240 |

1,6 |

Постоянный обратной полярности II переменный |

Любое |

Сварка производится с предварительным подогревом заготовок из стали 12ХД1 до 250...300 °С. После сварки следует осуществить высокий отпуск при 710 °С |

Сварка трубопроводов и деталей турбин, выполненных из сталей 12ХМ, 15ХМ, 20ХМЛ и работающих при температуре до 550 °С. Толщина свариваемых деталей — 20.. 30 мм |

|

ГЛ 14 |

8 |

3; 4; 5 |

120; 180; 220 |

1,5 |

Постоянный обратной полярности |

Сварка производится короткой дугой с предварительным и сопутствующим подогревом заготовок до 200 °С После сварки туеі осуществить лысо |

Сварка заготовок из теплоустойчивых сталей ЗОХМ, 34ХМ, 20ХЗМВФ и др. толщиной до 100 ММ С повышенным іребовдішем К прочности |

|

Э-09МХ |

| |

кий отпуск при 1 710 °С. Отсырев-1 шие электроды ну-1 жно прокалить при 350 °С в течение 1 ч |

|||||||

|

ЦЛ-30 |

10,4 |

4; 5 |

160; 210 |

1,6 |

Постоянный обратной полярности |

Нижнее п вертикальное |

Сварка производится с предварительным и сопутствующим подогревом заготовок из стали 34ХМ до 350 °С, из стали 20ХЗМВФ — до 450 °С. Необходима прокалка электродов перед сваркой при 350 °С в течение 1 ч |

||

|

Э09Х1МФ 00 о |

ЦЛ-20 |

10,3 |

4; 5 |

160; 210 |

1,6 |

Постоянный обратной полярности |

Любое |

Сварка производится короткой дугой с предварительным и сопутствующим подогревом заготовок с последующим высоким отпуском |

Сварка ответственных, работающих при 500... ...700 °С конструкций из сталей 20ХМФ, 20ХМФЛ, 12Х1ПФ |

|

||||||||||||||||||||||||||||||||||||||

|

|

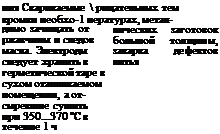

to 4.12. Покрытые электроды для сварки легированных теплоустойчивых сталей (ГОСТ 9467—75)

|

|

Э-09Х1МФ |

ЦЛ-39 |

Отпуск при 730...750 °С в тече - 1 иие 5 ч 1 |

То же, с рабочей температурой до 585 °С |

|

|

Э-10Х5МШФ |

ЦЛ-26М |

10,5 |

Отпуск при 740...760 °С в течение 5 ч |

То же, с рабочей температурой до 600 °С; сварка разнородных сталей, например 1Х11В2МФ и 12Х1МФ |

|

Э-10Х5МФ |

ЦЛ-17 |

9,5... Ю,5 |

Предварительный и сопутствующий подогрев до 350...450 °С |

Сварка конструкций, работающих в агрессивных средах при температуре до 450 °С, из сталей 15Х5М, 12Х5МА, 15Х5МФА |

|

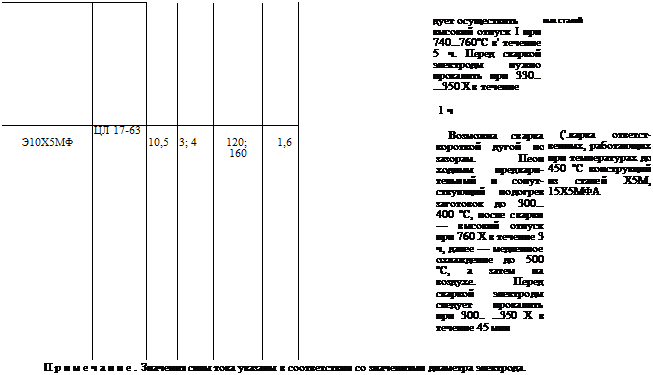

4.13. Покрытые электроды для сварки высоколегированных сталей с особыми свойствами

|

|

Для сварки коррозионно-стойких сталей

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.14 Покрытые электроды для сварки цветных металлов и сплавов на их основе j і 7

|

Св-А5 |

ОЗЛ-1 |

J 6,32 |

2,3 |

65...85 |

Сварка и наплавка при пзготовло - ' |И и ремонте изделии ИЗ алюминия марок А6, АДО, АДІ, АД |

|

АФ-4аКр |

7,5...7,8 |

2,5 |

|||

|

Св-АМц или Св-ЛК5 (ГОСТ 7871—75) |

А2 |

||||

|

о о о |

Сварка grpн изготовлении и ремонте изделии из сплавов АМд и АЛ-9 |

||||

|

Св-ЛК5 (ГОС 1 7871-75) |

ОЗА-2 |

6,25...0,5 |

2,3 |

1 le МОНОе 100 |

Сварка и наплавка детален in w - геипых сплавов АЛ-2, 1, 5, 9. 11 |

|

Для сварки а л ю м и и и я и |

|

его сплавов |

|

Для сварки меди и ее сплавов

|

со

оо

|

Электрод |

Коэффициент наплавки, г/(А-ч) |

' Твердость наплавленного металла, HRC |

Основное назначение |

|

|

Тип (ГОСТ 10051—75) |

Марка |

|||

|

Э 10Г2 |

ОЗН-250у |

7...8 |

20...28 |

Наплавка с применением постоянного или пепе - мспного тока быстроизнашивающихся, подвергающихся ударным нагрузкам деталей из углеродистых и низколегированных сталей (оси валы автосцепки, железнодорожные крестовины’ рельсы, узлы сельскохозяйственных машин и др.) |

|

Э 1113 |

ОЗН-ЗООу |

20...35 |

||

|

Э 12Г4 |

ОЗН-ЗПОу |

|||

|

35...40 |

||||

|

Э-15Г5 |

ОЗП-400у |

40...44 |

||

|

Э І6Г2ХМ (ТУ 1-І 1 317—73) |

03 Ш 1 |

8...8,5 |

35...39 |

Наплавки штампов для холодной штамповки- IВТ В, И1ЖНРМ «рртикялыюм положеннях штампов для горячен инамновьн, нежащего нпструмеп га 1 у |

|

ОЗШ 2 |

9... И) |

Ж мепго 56 |

||

|

1 |

|

4.15. Покрытые электроды для наплавки поверхностных слоев с |

|

особыми свойствами |

|

Э-37Х9СЯ |

ОЗШ 3 |

52...58 |

Наплавка в нижнем и вертикальном положениях обрезных и вырубных штампов и быстроизнашивающихся деталей машин |

|

|

э 1 10ХІ41ШФ2 (ТУ 14 1 779 76) |

ВСІ 1-5 |

50..-55 |

Наплавка быстроизнашивающихся детален, работающих при значительных ударных нагрузках в условиях абразивного изнашивания |

|

|

ВСІ 1-8 |

Не менее 57 |

|||

|

Э 95Х7ГБС |

12ЛН/ЛИВТ |

8,3 |

25...32 |

Наплавка деталей экскаваторов, землеройных машин, работающих при ударных нагрузках |

|

э-згохгги^п» |

Г-590 |

8,5 |

57...65 |

Наплавка стальных и чугунных деталей, подверженных абразивному изнашиванию, работающих без ударных нагрузок |

|

55...62 |

То же, при ударных нагрузках |

|||

|

Э 320Х23С2П1> |

Т-620 |

|||

|

Э-70ХЗСМ Г |

ЭН-60М |

9 |

56...62 |

| Наплавка штампов для холодной штамповки |

|

Э 65X11113 |

ОМІ -11 |

9,2 |

25...33 |

Наплавка щек дробилок, железнодорожных крестовин и других деталей из стали І 13Л |

|

Заварка (без подогрева) трещин на изделиях, требующих герметичности швов и подлежащих механической обработке

![]()

Сварка изделий из высокопрочного чугуна; заварка дефектов; сварка чугуна со сталыо

Сварка изделий из высокопрочного чугуна; заварка дефектов; сварка чугуна со сталыо

Исправление дефектов деталей из серого и высокопрочного магниевого чугуна сваркой без подогрева

|

|

![]()

лов (кварцевого песка, марганцевой руды, плавикового шпата, каустического магнезита и др.) в электрических или пламенных печах при 1400... 1500 °С. Расплавленная масса выливается тонкой струей в воду и гранулируется, приобретая вид крупки размером 0,25...3 мм. Гигроскопичные флюсы, содержащие большое количество фтористых и хлористых солей, подвергают сухой грануляции. Расплавленный флюс выливают в металлическую форму, а после остывания дробят в валках до размера 0,1... мм.

Для изготовления неплавленых флюсов исходные компоненты измельчают, замешивают на жидком стекле и с целью дополнительного измельчения и получения однородной массы пропускают через экструдер. После сушки и просеивания флюс готов к употреблению.

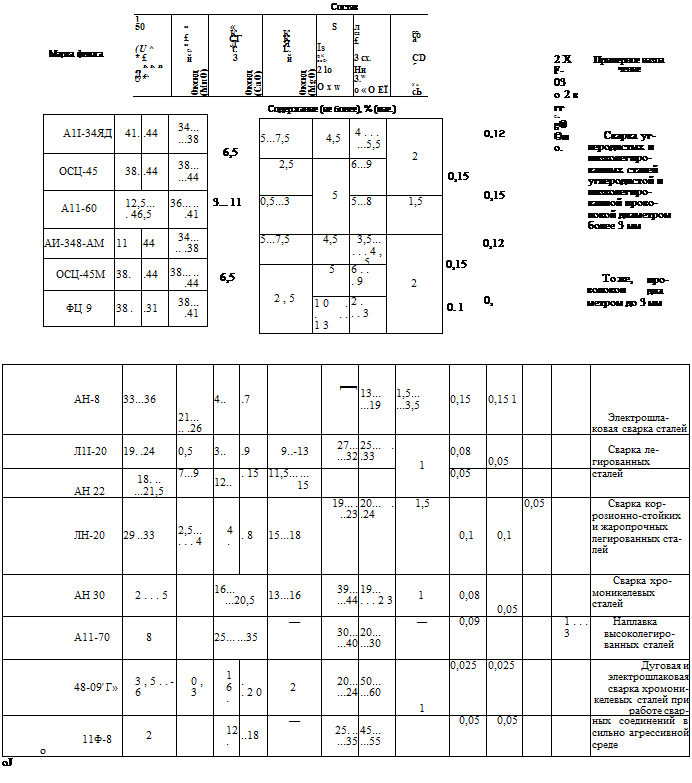

Наибольшее применение в сварочном производстве получили плавленые флюсы, к преимуществам которых относятся высокие технологические свойства (зашита, формирование шва, отделимость шлаковой корки и др.) и малая стоимость. Химический

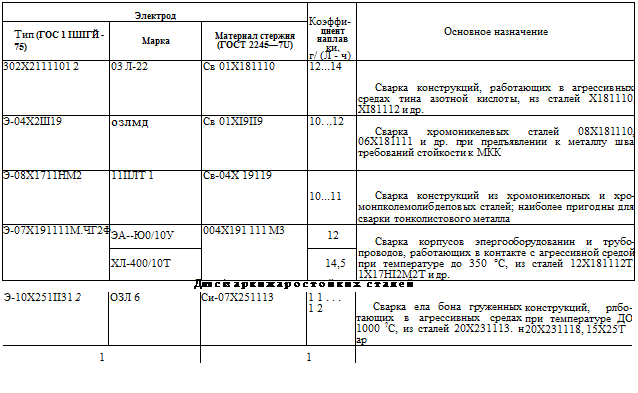

4.18. Химический состав флюсов, предназначенных для сварки

алюминия, титана и их сплавов

|

Марка флюса |

Состав |

Содержание. % (мае.) |

Назначение |

|

АН-А1 |

Хлористый калий |

50 |

Дуговая сварка |

|

Хлористый натрий |

20 |

алюминия |

|

|

Криолит |

30 |

||

|

АН-А4 |

Хлористый калий |

50 |

Дуговая сварка |

|

Криолит |

30 |

алюминиево-магнис - |

|

|

Хлористый литий |

20 |

вых сплавов |

|

|

АН-А301; |

Хлористый калий |

20...60 |

Электрошлакова: |

|

АН-А302; |

Хлористый литий |

10...40 |

сварка алюминия |

|

АН-АЗС4 |

Хлористый барий |

5...30 |

|

|

Фтористый литий |

2...20 |

||

|

АН-Т1 |

Фтористый каль- |

79,5 |

|

|

ций |

|||

|

Хлористый барий |

19 |

||

|

Фтористый натрий |

1,5 |

||

|

Дуговая сварка * - |

|||

|

АН-ТЗ |

Фтористый каль- |

85,5 |

...8 мм |

|

ций |

|||

|

Хлористый барий |

10 |

||

|

Фтористый натрий |

1,5 |

состав некоторых марок плавленых флюсов, применяемых для сварки сталей, и примерное их назначение указаны в табл. 4.17.

Для электрошлаковой сварки выбирают флюсы общего назначения (АН-348А, АН-22, 48-ОФ-6, АНФ-5) и предназначенные именно для данного процесса (АН-8 и АН-25). Содержание в этих флюсах оксидов титана обеспечивает их высокую электропроводность в твердом состоянии.

Для сварки меди и ее сплавов можно использовать флюсы ОСЦ-45, АН-348А, АН-20, АН-26, а для сварки алюминия, титана и их сплавов —указанные в табл. 4.18.

Опубликовано в

Опубликовано в