Сухим и жидкостным контактом

1 июня, 2016

1 июня, 2016  admin

admin Импедансный метод. В России для контроля сотовых панелей из всех применяемых в них материалов широко используют импедансный метод [203, 204, 249, 212, 378]. Он наиболее прост, не требует контактных жидкостей и двустороннего доступа, и поэтому особенно удобен для контроля в условиях ремонта и эксплуатации. Используют импедансные дефектоскопы с непрерывным и импульсным излучением, совмещенные и раздельно - совмещенные преобразователи (см. разд.

2.5.2) . Последние, применяемые только в импульсных дефектоскопах, выявляют более глубокие дефекты.

Увеличение толщины обшивки и уменьшение жесткости сотового блока ухудшает чувствительность контроля. Жесткость сотового блока снижается с уменьшением модуля Юнга материала и толщины фольги заполнителя, высоты блока и увеличением размера сотовой ячейки. Наиболее благоприятны для контроля панели с металлическими сотовыми блоками и мелкой ячейкой. Применение сотовых заполнителей с мягкими бумажными сотами затрудняет контроль импе - дансным методом.

Особенность изделий из ПКМ - относительно малое значение модуля Юнга в направлении, перпендикулярном армирующим волокнам, намного меньшее, чем в направлениях армирования. Поэтому величина определяющей чувствительность метода контактной гибкости преобразователя с ОК оказывается существенно больше, чем при контроле изделий с металлическими наружными слоями. Это снижает возможности импедансного метода, особенно при контроле совмещенными преобразователями.

Предельная толщина обшивки из алюминиевого сплава, при которой возможно выявление дефектов ее соединения с заполнителем из того же материала и ячейками со стороной 2,5 мм, составляет примерно 2,5 мм при диаметре выявляемого дефекта порядка 30 мм.

При контроле дефектоскопами, использующими непрерывные колебания и совмещенные преобразователи, для проверки сотовых панелей малой жесткости

|

(например, с тонкими обшивками из ПКМ) используют нерезонансные режимы настройки (частоты 2 ... 3 кГц).

Для контроля импульсными импе- дансными дефектоскопами применяют совмещенные и раздельно-совмещенные

преобразователи. Выбор преобразователя зависит от параметров ОК и уточняется экспериментально.

|

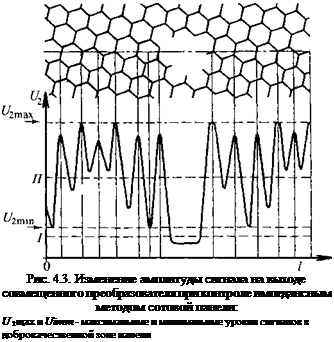

Для ОК с периодической структурой внутреннего элемента характерны периодические изменения модуля механическо-

го импеданса | ZH | в бездефектных зонах [203, 249]. Значения | ZHI минимальны на участках, наиболее удаленных от мест соединения обшивки с ребрами заполнителя и максимальны над этими соединениями. Так, в сотовых панелях минимумы | ZH | соответствуют центрам ячеек, максимумы - их вершинам. Поэтому при контроле изделий с периодической структурой внутренних элементов показания дефектоскопа имеют разброс, обусловленный этой структурой. На рис. 4.3 вверху показано в плане расположение ячеек сотового заполнителя под обшивкой, внизу - график изменения показаний дефектоскопа при перемещении совмещенного преобразователя по траектории, отмеченной штрих-пунктирной линией.

Если АСД дефектоскопа срабатывает при уровне сигнала ниже отмеченного цифрой I, регистрируются только дефектные зоны. При уровне срабатывания II наряду с дефектами регистрируются сотовые ячейки. Разброс показаний в доброкачественных зонах тем больше, чем меньше жесткость обшивки и крупнее ячейки заполнителя. При неблагоприятных параметрах ОК показания в дефектных зонах и над центрами ячеек соизмеримы, что затрудняет контроль вручную.

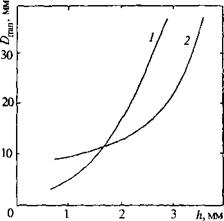

Указанные трудности устраняются при механизированном контроле с документированием результатов. На рис. 4.4 показана запись дефектов соединения обшивки с сотовым заполнителем в отсеке лопасти вертолета. Обшивка и заполнитель выполнены из алюминиевого сплава. Толщина обшивки 0,3 мм, сторона сотовой ячейки 5 мм. Дефекты соединения имеют вид светлых зон на фоне четко прорисованной структуры сотового заполнителя. Для получения такой записи шаг сканирования выбирают не более 1/3 от диаметра сотовой ячейки, а запись прерывают при амплитуде сигнала ниже уровня II (см. рис. 4.3). Кроме дефектов соединения, запись с прорисовкой сотовых ячеек позволяет обнаруживать нару-

|

|

|

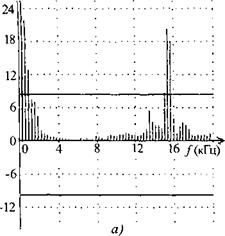

Рис. 4.5. Разности спектров текущего и опорного импульсов при выявлении раздельно-совмещенным преобразователем непроклея обшивки с заполнителем (а) и расслоения обшивки (ff) в сотовой панели. Горизонтальными прямыми показаны верхний и нижний пороги АСД, ограничивающие допустимый разброс показаний в бездефектной зоне ОК |

шения структуры сотового заполнителя. При контроле сотовых панелей с более толстой обшивкой и мелкими ячейками заполнителя структура последнего на диаграмме не регистрируется.

Так как зависимость уровня выходного сигнала PC-преобразователя от мо-

|

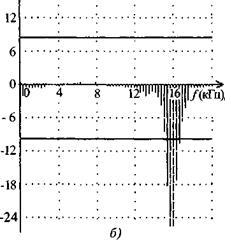

Рис. 4.6. Зависимость минимального диаметра X>min выявляемого дефекта от толщины й обшивки при высоте сотового блока 50 мм для совмещенного (/) и раздельно-совмещенного (2) преобразователей |

дуля I Z„ I механического импеданса ОК имеет максимум (см. разд. 2.5.2), а с уменьшением глубины залегания дефектами I уменьшается, близкие к поверхности ОК дефекты снижают амплитуду сигнала, глубокие — увеличивают. При контроле сотовых панелей с обшивками из ПКМ это позволяет отличить расслоение в обшивке от нарушения ее соединения с заполнителем. На рис. 4.5 показаны изображения на дисплее дефектоскопа АД - 64М (см. разд. 2.4.3.2) при обнаружении этих дефектов при спектральной обработке информации и представлении результата в виде разности текущего и опорного спектров.

Импедансным методом обычно выявляют дефекты под обшивкой, со стороны которой ведется контроль. Поэтому для контроля всего ОК требуется проверка панели с обеих сторон. Однако при небольших толщинах сотового заполнителя выявляются также дефекты соединения сотового блока и с противоположной обшивкой.

Контроль ОК с шероховатыми поверхностями затруднен фрикционными шумами (см. разд. 2.5.1), поэтому при проверке таких изделий скорость сканирования снижают. Для уменьшения влияния шероховатости рекомендуется прокладывать между преобразователем и ОК тонкую полиэтиленовую пленку (например, от бытовых упаковочных пакетов) или другого эластичного материала. Такая пленка заметно уменьшает уровень фрикционных шумов, практически не снижая чувствительности.

Эксплуатационные возможности импульсного импедансного дефектоскопа АД-42И, в том числе при контроле сотовых панелей, приведены в работе [214]. Прибор уверенно выявляет дефекты соединений обшивки с заполнителем в панелях с обшивками из алюминиевых сплавов, стекло - и углепластиков. При этом раздельно-совмещенный преобразователь эффективнее для выявления более глубоких дефектов.

Возможности импульсного импедансного дефектоскопа АД-42И применительно к контролю сотовых панелей с обшивками из углепластика исследованы в работе [89]. Толщины обшивок и сотовых блоков варьировали в широких пределах. На рис. 4.6 показана полученная в этой работе зависимость минимального диаметра выявляемого дефекта соединения обшивки с сотовым заполнителем от толщины обшивки для совмещенного и раздельно-совмещенного преобразователей.

Возможности низкочастотных методов (импедансного и свободных колебаний) при контроле сотовых панелей с различными искусственными дефектами описаны в работе [130]. Исследовали панели толщиной 40 мм, с обшивкой из углепластика КМУ-4л толщиной 0,5 ... 2 мм. Сотовый заполнитель из материала АМГ-6, толщина фольги 0,03 мм, диаметр ячеек 5 мм. Использовали импульсные импе - дансные дефектоскопы АД-42И, ИД-91М (см. разд. 2.5) и МСК-дефектоскоп АУД - 01. Преобразователь последнего содержал ударный вибратор и пьезоэлектрический приемник упругих колебаний, имеющий с

ОК постоянный контакт. Поэтому, в отличие от микрофонного приемника, регистрирующего свободные колебания ничем не нагруженного ОК после отскока ударника вибратора, прибор АУД-01 реагировал на импульсы свободных колебаний системы в виде массы пьезоприемника и соединенных с ним цепочкой упругих сопротивлений контактной гибкости и эквивалентной гибкости ОК в зоне приема (см. разд. 2.4.3.2). В отличие от описанных в разд. 2.4.3.2 МСК-дефектоскопов, в АУД-01 информативным параметром служила амплитуда и период колебаний системы пьезоприемник - ОК.

Полученную информацию обрабатывали в компьютере. Для синхронизации перемещения преобразователя с системой регистрации результатов преобразователь механически соединяли с компьютерной "мышью". Результаты контроля регистрировали в форме, представляющей собой изображение дефектов в плане (подобно С-развертке в эхометоде).

Импедансным методом и методом свободных колебаний обнаруживали дефекты соединения обшивок с сотовыми заполнителями, а также дефекты, вызванные ударным повреждением образцов. При этом ударные дефекты регистрировали не только в зоне видимого повреждения материала (вмятины на поверхности образца), но и за ее пределами. Интересно, что прибором АУД-01 некоторые дефекты отмечали только по увеличению периода колебаний сигнала, не сопровождавшемуся уменьшением его амплитуды.

Для НК сотовых панелей авторы работы [130] рекомендуют применять импе - дансный дефектоскоп ИД-91М и МСК - дефектоскоп АУД-01. Отмечается, что последний превосходит морально устаревшие дефектоскопы АД-50У (разработка 1979 г.) и АД-60С (разработка 1981 г.). К сожалению, в работе не был использован более современный МСК-дефектоскоп АД-64М (см. разд. 2.4.2.2 и [215]), который, как и приборы АД-50У и АД-60С, может работать не только с аналогичным использованному в АУД-01 пьезоприемником, но и с бесконтактным микрофонным приемником упругих колебаний. Последний имеет существенные преимущества перед пьезоприемником при контроле ОК с наружными слоями из мягких (например, резиноподобных) материалов, а также ОК с заполнителями из пенопласта.

Импедансным методом, использующим изгибные колебания, выявляют расслоения в листах из ПКМ толщиной до 10 ... 12 мм. Для этого применяют импульсные дефектоскопы с раздельно - совмещенными преобразователями. Для проверки листа на всю толщину необходим его контроль последовательно с двух сторон.

В работе [394] сообщается о возможности выявления расслоений в листе из углепластика толщиной 10,2 мм и оценке глубины их залегания с помощью импе - дансного дефектоскопа, использующего продольные волны (см. разд. 2.5.3). Выявляются расслоения диаметром 10 мм, залегающие на глубинах 0,75 ... 5 мм. Соответствующие этим дефектам изображающие точки на дисплее располагаются в определенном порядке вокруг центра, соответствующего бездефектной зоне. Изображение подобно показанному на рис. 2.138 для дефектов клеевых соединений между слоями конструкции из нескольких металлических листов. Положения изображающих точек позволяют судить о глубине залегания соответствующих дефектов.

Для контроля клеевых соединений в сотовых панелях сверхзвукового самолета "Конкорд" фирма British Airways [425, с. 29/692] использует систему ISONIC- MIAMAP, представляющую собой модификацию установки ISONIC для проверки сварных швов и других ОК из металлов [425, с. 126/695]. Хотя метод контроля в докладе не указан, буквы MIA в названии установки, являющиеся аббревиатурой английского обозначения акустического импедансного метода (Mechanical Impedance Analysis), свидетельствуют о применении именно этого метода.

Переносную сканирующую систему устанавливают на поверхность ОК. Преобразователь перемещают вручную. Ультразвуковая бесконтактная следящая система, регистрирующая координаты преобразователя, исключает пропуск не проконтролированных участков. Дефекты соединения обшивки с сотовым заполнителем регистрируют в виде С-развертки с чернобелым или цветным изображением дефектных зон. Положение преобразователя на площади 2 х 3 м регистрируется с разрешением 1 мм. Предусмотрен контроль качества акустического контакта, автоматический подсчет количества и площади выявленных дефектов.

Изображения такого же типа позволяет получать также описанный в разд. 2.5.2 импедансный дефектоскоп ДАМИ-С молдавской фирмы VOTUM.

Локальный метод свободных колебаний (МСК), некоторые результаты применения которого рассмотрены в работе [130], особенно эффективен для контроля сотовых панелей с тонкими обшивками из ПКМ и малой жесткостью заполнителей, например с бумажными сотами. Для этого используют де-фектоскоп АД-64М и преобразователь с бесконтактным микрофонным прием-ником.

Акустико-топографический метод

позволяет проверять сотовые панели с одного или нескольких положений вибратора преобразователя без необходимости сканирования ОК, что повышает производительность. На поверхности ОК получается видимое изображения дефектов (см. рис. 2.113, 6). Недостаток метода - тяжелая и громоздкая аппаратура, затрудняющая его использование в условиях ремонта и эксплуатации.

Один из вариантов велосиметриче- ского метода используют в Китае для контроля соединений в многослойных конструкциях [425, с. 16/092]. Излучающий и приемный преобразователи с сухим точечным контактом размещены в общем корпусе на расстоянии порядка 30 мм друг от друга. Излучающий преобразователь, питаемый импульсами качающейся частоты (20 ... 70 кГц), возбуждает в ОК антисимметричную волну а0 (обычно она близка к изгибной). Сигнал с выхода приемного преобразователя усиливают и представляют на дисплее в декартовых координатах изображающей точкой, одна из координат которой пропорциональна амплитуде, другая - фазе сигнала. В зоне дефекта оба этих параметра меняются, изменяя вид кривой (годографа) на дисплее. Там же описан прибор для контроля данным методом, опробованный на сотовых панелях из алюминиевого сплава и ПКМ.

Ультразвуковым резонансным методом (прибором Bondtester) обнаруживают дефекты соединений обшивки с сотовым блоком по изменению добротности нагруженного на ОК пьезоэлемента (см. разд. 2.4.3.2, 4.7). Однако в данном случае по эффективности этот метод уступает другим средствам НК. Кроме того, он требует применения контактной смазки и плохо работает на ОК с криволинейными поверхностями.

Ультразвуковой амплитудный метод прохождения (теневой) применяют как для ручного, так и для автоматизированного контроля сотовых панелей и листов из ПКМ, допускающих двусторонний доступ, особенно таких, параметры которых препятствуют контролю импеданс - ным методом, например панелей с толстыми (более 2,5 ... 3 мм) обшивками. Мелкосерийные изделия контролируют вручную соосно расположенными катящимися преобразователями с сухим контактом.

Крупносерийные сотовые панели

простых форм (плоские) в условиях серийного производства в России проверяют на автоматизированных установках с катящимися преобразователями. При этом используют различные системы компьютерной обработки информации, повышающие достоверность и чувствительность контроля, а также исключающие субъективное влияние оператора на его результаты.

При работе катящимися преобразователями наблюдается периодическая пространственная зависимость амплитуды УЗ-сигнала от положения преобразователя на поверхности ОК, обусловленная конструктивными особенностями самих преобразователей [149, 148]. Неодинаковая деформация полимерной шины преобразователя при его прокатывании по поверхности ОК не обеспечивает равномерного прижатия даже при постоянстве силы прижатия. В результате в отсутствие дефектов на дефектограмме наблюдаются периодические изменения плотности (или цвета) изображения, затрудняющие контроль. Исключить эти помехи изменением конструкции преобразователя не удается, поэтому используют:

1) сканирование ОК со случайно изменяемой начальной фазой поворота катящегося преобразователя с тем, чтобы "разбросать" зоны ослабления УЗ-сигна- лов по поверхности ОК (рандомизация сканирования)',

2) цифровую пространственную фильтрацию изображения с помощью компьютера.

При рандомизации сканирования учитывается, что амплитуда сквозного сигнала зависит от соотношения углов поворота (фазы) передающего и приемного преобразователей [148]. При традиционном сканировании соосно расположенные преобразователи перемещаются синхронно и независимо друг от друга в течение всего процесса. При этом изображение представляет собой суперпозицию случайного поля, определяемого параметрами ОК и периодического процесса, обусловленными рассмотренными помехами от катящегося преобразователя с периодом Т - 2nR, где R - радиус преобразователя.

В отсутствие дефектов помехи приводят к появлению на дефектограмме наклонных периодических полос. Рандомизация разрушает такую периодичность. Это достигается поворотом одного из преобразователей на некоторый случайный угол после прохождения очередной строки (команда поступает от компьютера). Рандомизация повышает контраст изображения и улучшает выявляемость дефектов. При контроле сотовых панелей чувствительность возрастает в три раза - при скорости 20 см/с обнаруживают дефекты с линейными размерами от 7 мм.

Цифровая фильтрация периодических помех основана на предложенном С. Ф. Маликовым методе наблюдений через четное число полупериодов [149]. Цифровая фильтрация также заметно повышает чувствительность автоматического контроля с катящимися преобразователями.

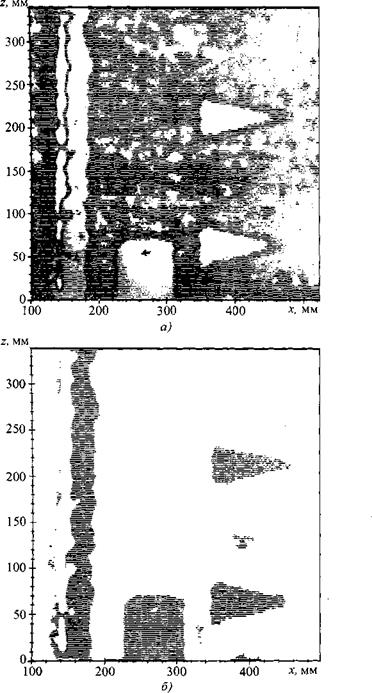

Следующее усовершенствование контроля панелей УЗ-методом прохождения с катящимися преобразователями - автоматическая установка порога при записи изображений [147]. Метод основан на представлении амплитуд сквозных сигналов в каждой зоне контроля в виде вектора А(х, у), где х и у - координаты этой зоны. Затем рассчитывают плотность распределения вероятностей Р(А), дифференцируют ее и находят точку, в которой Р'(А) = 0. Соответствующее ей значение Р(А) в качестве порогового уровня подают в программу визуализации дефектограмм на цветном дисплее или графопостроителе. В результате черно-белое или цветное изображение ОК в плане получается без участия оператора и построения графика Р(А). На рис. 4.7 показаны диаграммы записи дефектов в контрольном образце, полученные без применения описанной обработки и с ее использованием.

Дефекты клеевых соединений между обшивкой и сотовым заполнителем выявляют также методом прохождения с использованием волн Лэмба. Способ основан на влиянии различных факторов (де-

|

фектов в обшивке, изменений ее толщины, качества соединения с сотовым блоком) на распространение этих волн в обшивках сотовых панелей. В работе [425, с. 762/271] приведены результаты его опробования для обнаружения дефектов соединения обшивок из алюминиевого сплава и ПКМ с сотовым блоком из алюминиевого сплава.

Излучали и принимали импульсы волн Лэмба контактными наклонными преобразователями, расположенными на расстоянии порядка 10 см навстречу друг другу. Диапазон частот - 0,4 ... 1,8 МГц. Частоты и угол наклона преобразователей выбирали так, чтобы в обшивке возбуждалась определенная мода волны Лэмба. Дефект соединения уменьшал переход энергии волны в заполнитель, что увеличивало амплитуду сигнала. Выбор оптимального угла наклона и частоты определяется толщиной и материалом обшивки, а для обшивок из ПКМ - еще и их упругой анизотропией, зависящей от расположения армирующих волокон. Дополнительным признаком дефекта является изменение фазовой и групповой скоростей волн Лэмба.

Ультразвуковой эхометод также применяют для контроля сотовых панелей. Внутренние дефекты в металлических обшивках выявляют на предыдущих стадиях производства при контроле обшивочных листов. Дефекты в обшивках из ПКМ (расслоения, ударные разрушения) могут быть обнаружены при контроле готовых сотовых панелей.

Ввиду малых толщин обшивок (в большинстве случаев 0,3 ... 1 мм) для выявления их внутренних дефектов и получения эхосигналов от клеевого соединения с сотоблоком используют очень короткие импульсы с центральными частотами 10 ... 35 МГц. Это требует стабильного акустического контакта, который обеспечивается при использовании иммерсионного, струйного или иного жидкостного способа ввода УЗК, а также бесконтактных способов (лазерного и ЭМА).

В Германии для контроля сотовых панелей из ПКМ эхометодом разработана автоматизированная установка типа MUSE [422, с. 88]. Она состоит из переносной сканирующей системы, преобразователя и электронного блока на базе персонального компьютера. Преобразователь имеет с ОК щелевой контакт и автоматическую подачу воды в локальную ванну. Сканирующая система крепится на вакуумных присосках и из одной позиции контролирует зону размером 200 х 300 мм. Точность позиционирования 0,02 мм, линейная скорость сканирования - до 200 мм/с. Диапазон рабочих частот от 0,05 до 35 МГц. Результаты контроля представляются в виде изображений типа А, В, С я D.

В частотном диапазоне 0,8 ... 3,0 МГц установка обнаруживает дефекты соединения обшивки с заполнителем и дефекты самого заполнителя, а в высокочастотном диапазоне 10 ... 35 МГц - расслоения и иные дефекты в обшивке из ПКМ. Ударные разрушения панелей представляются изображениями типа В. Площади дефектов, обнаруженных эхо-методом, практически совпадают с площадями, определенными методом прохождения. Установку используют для контроля в полевых условиях хвостовой части вертолетов, имеющей обшивку из углепластика и сотовый заполнитель из материала NOMEX.

Эхометод применяют для обнаружения в сотовых панелях воды, которую они набирают в процессе эксплуатации через имеющиеся негерметичности. Вода снижает прочность клеевых соединений и может привести к разрушению сотового агрегата. Особенность задачи - необходимость проведения контроля в условиях эксплуатации. Н. Т. Азаровым разработана методика и аппаратура для определения наличия и измерения количества воды в сотах [3].

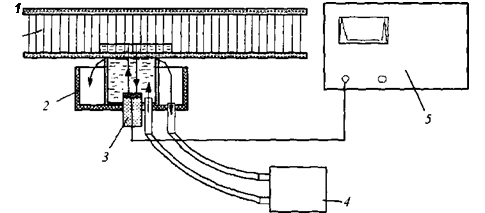

Схема контроля уровня воды в сотовых панелях показана на рис. 4.8. К нижней поверхности сотовой панели 1 прижи-

|

мают локальную иммерсионную ванну 2, состоящую из двух секций. Во внутреннюю секцию, в которой размещен УЗ - преобразователь 3, насосом подают воду. Через внешнюю секцию вода сливается в ванну 4. Преобразователь подключен к высокочастотному (10 ... 25 МГц) дефектоскопу УИВС-01 5. Уровень воды в сотах определяют по времени двойного прохождения УЗ-импульса через слой воды. Для увеличения лучевой разрешающей способности используют короткие импульсы и высокие рабочие частоты. Аппаратура имеет автономное питание и весит 15 кг. Контроль выполняется непосредственно в условиях эксплуатации без демонтажа сотовых агрегатов. Диапазон измерения уровня воды в сотах 1,0 ... 25 мм, точность ±0,5 мм. Производительность контроля 5 ... 10 м2/час. Полученные данные по радиоканалу передают в лабораторию, обрабатывают в компьютере и представляют в виде изображения типа С.

Некоторые ПКМ (например, углепластики) обладают относительно небольшим затуханием УЗК, допускающим применение эхометода с частотами до десятков мегагерц. Для контроля внутренней структуры материала листов из углепластика толщиной 2 мм иммерсионным эхомето

дом используют управляемую компьютером установку. На частотах 20 ... 30 МГц фокусирующими преобразователями удается выявлять небольшие дефекты и исследовать внутреннюю структуру материала [420, с. 449]. На частоте 27 МГц длина волны в углепластике составляет 0,13 мм. Для получения достаточной лучевой разрешающей способности ширина полосы приемного тракта была равна 20 МГц, длительность зондирующего импульса 75 нс. Дефекты представляли в виде разверток типа В и С.

Пористость в 16-слойных листах из ПКМ толщиной 2 мм оценивали иммерсионным методом прохождения и эхометодом [422, с. 3144]. Средняя пористость в образцах 2 %. Использовали короткие импульсы с центральной частотой 18 МГц. При работе методом прохождения амплитуду А(х, у) сквозного сигнала оценивали сравнением с амплитудой А0 сигнала в отсутствие образца. Результат представляли в виде

а(х, у) = 10 lg[(A(x, y)/A0],

Для исключения присущей методу прохождения необходимости двустороннего доступа к ОК в качестве альтернативы опробовали эхометод, не имеющий указан-

ного недостатка. Донный эхо-сигнал выделяли стробированием и анализировали его спектр с помощью быстрого преобразования Фурье. Выделенный сигнал s(t, х, у) представляли в форме

и(х, у) = In [|F(X?, х, у))|]

отдельно для каждого компонента относительно времени. Затухание сигналов, полученных методом прохождения, линейно коррелирует с результатами измерения эхометодом.

Эхометод с применением волн Лэмба используют в нескольких вариантах.

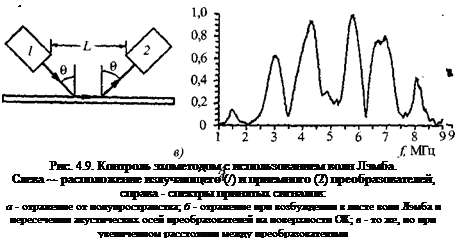

Один из них основан на влиянии возбуждаемых в ОК этих волн на характеристики отраженных от поверхности ОК УЗ - импульсов продольных волн [394, 374] Излучающий и приемный широкополосные преобразователи с иммерсионным или струйным контактом располагают так, чтобы углы 9 между их акустическими осями и нормалью к поверхности ОК были равны (примерно 20°), а акустические оси пересекались на поверхности ОК (рис. 4.9, а слева).

В отсутствие условий для возбуждения в OK-волн Лэмба (например, при отражении от полупространства) и малом затухании в иммерсионной жидкости, спектр отраженного от ОК импульса практически не отличается от спектра излученного сигнала (рис. 4.9, а справа) На частотах, соответствующих возбуждению волн Лэмба, часть падающей на поверхность ОК энергии переходит в эти волны различных мод. Последние интерферируют с отраженной продольной волной, уменьшая коэффициенты ее отражения и, следовательно, амплитуды принятого сигнала на этих частотах спектра (рис. 4.9, б справа).

То же явление можно объяснить тем, что волны Лэмба обусловлены резонансными процессами в слое - интерференцией волн, отраженных от обеих его границ (см. разд. 1.1.2), - а резонансы всегда сопровождаются резким уменьшением модуля входного акустического импеданса ОК, приводящего к уменьшению коэффициента отражения продольной волны. Таким образом, регистрируют не только факт возбуждения волн Лэмба, но их частоты.

С увеличением расстояния L между преобразователями (рис. 4.9, в слева) вместо зеркально отраженной продольной волны на приемный преобразователь попадает волна, возбужденная распространяющимися по листу волнами Лэмба. В этом случае максимумы спектра принятого импульса соответствуют частотам этих мод (рис. 4.9, в справа). Любое изменение условий распространения волн Лэмба, в том числе возможные дефекты, меняет спектры принятых импульсов. На практике обычно используют способ, приведенный рис. 4 9, б, когда частотам волн Лэмба соответствуют провалы в спектре информативного сигнала.

Способ с регистрацией изменения спектров принятых импульсов применяют для контроля листов из ПКМ толщиной до 25 мм [394; 422, с. 102; 359]. С ростом толщины ОК (точнее, произведения толщины на частоту) количество одновременно возбуждаемых мод волн Лэмба возрастает. Управляемая компьютером система позволяет регулировать расстояние между ОК и преобразователями и углы наклона их осей.

Используя данные, полученные при различных углах ввода и частотах, строят дисперсионные кривые скорости для мод волн Лэмба в ОК, по которым также судят о свойствах материала и наличии в нем дефектов - расслоений, пористости, термических повреждений и т. п. Однако такой способ сложен и трудоемок. Более простой способ основан на обработке сигналов во временной области [394], когда дефекты регистрируют по смещению принятых сигналов во времени. При контроле этим способом ОК из ПКМ следует учитывать, что результаты зависят от ориентации армирующих волокон.

|

Другой вариант метода основан на том, что при падении на поверхность ОК расходящегося УЗ-пучка, волна Лэмба возбуждается лишь в небольшой зоне, где угол падения aopt точно соответствует условию существования данной моды этой волны. На остальной части озвученной

поверхности ОК углы падения несколько отличаются от aopt. В результате происходит уменьшение коэффициента отражения продольной волны лишь от части озвученной поверхности ОК и в отраженном пучке продольных УЗ-волн появляется зона пониженной интенсивности. Это

подтверждается экспериментальными исследованиями структуры поля отраженного импульса оптическим методом [394].

Рассмотренное явление позволяет регистрировать изменение характеристик ОК, влияющих на условия существования волн Лэмба (изменение толщины, упругих свойств, наличия дефектов и т. л.), по изменению положения минимума интенсивности в отраженной волне. Для этого небольшой приемный преобразователь помещают в зону минимума отраженного от ОК сигнала. При этом любое изменение параметров ОК, влияющих на распространение волн Лэмба, приводит к увеличению амплитуды принятого отраженного импульса. Такой вариант метода не требует применения спектрального анализа, что упрощает аппаратуру.

Рассмотренный способ использовали для контроля сотовой панели с обшивками и заполнителем из ПКМ [394]. Волна Лэмба в обшивке (без заполнителя) возбуждалась при угле наклона акустических осей преобразователей 15° и частоте 5,31 МГц. Аппаратуру настраивали на эту частоту. В зонах доброкачественного соединения обшивки с заполнителем последний препятствовал возбуждению волны Лэмба и амплитуда регистрируемой приемником отраженной продольной волны была большой. Дефект (непроклей обшивки с заполнителем) создавал условия для возбуждения волны Лэмба, что уменьшало амплитуду принятого сигнала. Выявляли искусственные дефекты клеевого соединения диаметрами 6,4 ... 25 мм, которые представляли в виде изображения типа С.

Тот же способ был применен для контроля клеевого соединения стали с резиновым покрытием (см. п. 4.6).

В сотовых панелях с металлическими обшивками дефекты соединений с сотоб - локом обнаруживают УЗ-реверберацион - ным методом. В зонах нарушения соединения многократно отраженные в обшивке эхосигналы затухают медленнее, чем в доброкачественных. Для контроля ОК с тонкими обшивками используют импульсы с высокими (до 25 МГц) центральными частотами. Применение этого метода для контроля панелей с обшивками из ПКМ затруднено большим затуханием в этих материалах. Кроме того, реверберационный метод не обнаруживает дефектов сотового заполнителя, а также дефектов соединения между ним и противоположной обшивкой (эти дефекты могут быть выявлены при контроле панели с другой стороны).

Опубликовано в

Опубликовано в