Сущность процесса кислородной резки

25 ноября, 2012

25 ноября, 2012  admin

admin Кислородная резка основана на свойстве металлов и их сплавов сгорать в струе технически чистого кислорода. Резке поддаются металлы, удовлетворяющие следующим основным требованиям:

1. Температура плавления металла должна быть выше температуры воспламенения его в кислороде. Металл, не отвечающий этому требованию, плавится, а не, сгорает. Например, низкоуглеродистая сталь имеет температуру плавления около 1500° С, а воспламеняется в кислороде при температуре 1300...1350°С. Увеличение содержания углерода в стали сопровождается понижением температуры плавления и повышением температуры воспламенения в кислороде. Поэтому резка стали с увеличенным содержанием углерода и примесей усложняется.

2. Температура плавления оксидов должна быть ниже температуры плавления самого металла, чтобы образующиеся оксиды легко выдувались и не препятствовали дальнейшему окислению и процессу резки. Например, при резке хромистых сталей образуются оксиды хрома с температурой плавления 2000°С, а при резке алюминия — оксиды с температурой плавления около 2050° С. Эти оксиды покрывают поверхность металла и прекращают дальнейший процесс резки.

3. Образующиеся при резке шлаки должны быть достаточно жидко - текучи и легко выдуваться из разреза. Тугоплавкие и вязкие шлаки будут препятствовать процессу резки.

4. Теплопроводность металла должна быть наименьшей, так как при высокой теплопроводности теплота, сообщаемая металлу, интенсивно отводится от участка резки и подогреть металл до температуры воспламенения будет трудно.

5. Количество теплоты, выделяющейся при сгорании металла, должно быть возможно большим; эта теплота способствует нагреванию прилегающих участков металла и тем самым обеспечивает непрерывность процесса резки. Например, при резке низкоуглеродистой стали 65...70% общего количества теплоты выделяется от сгорания металла в струе кислорода и только 30...35% — составляет теплота от подогревающего пламени резака.

Различают два основных вида кислородной резки: разделительную и поверхностную.

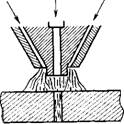

Разделительную резку (рис. 94) применяют для вырезки различного вида заготовок, раскроя листового металла, разделки кромок под сварку и других работ, связанных с разрезкой металла на части. Сущность процесса заключается в том, что металл вдоль линии разреза нагревают до температуры воспламенения его в кислороде, он сгорает в струе кисло-

|

С2 н2 и Ог Ог Сг Нг и Ог

Рис. 94 |

|

Рис. 95 |

Рода, а образующиеся оксиды выдуваются этой струей из места разреза.

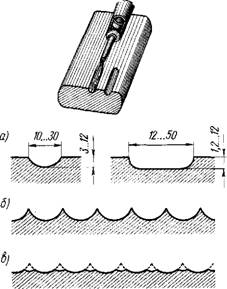

Поверхностную резку (рис. 95, А, б, в) применяют для снятия поверхностного слоя металла, разделки канавок, удаления поверхностных дефектов и других работ.

Применяют два вида поверхностной резки — строжку и обточку. При строжке резак совершает возвратно - поступательное движение как строгальный резец. При обточке резак работает как токарный резец.

Опубликовано в

Опубликовано в