Строгание на фуговальном станке

26 февраля, 2013

26 февраля, 2013  admin

admin Устройство фуговального станка. На фуговальном станке (рис. 85) строгают прямолинейные детали с двух смежных сторон— под линейку и в угол.

Основными частями фуговального станка являются станина, две чугунные плиты, образующие рабочий стол, ножевой вал (ножевая головка), строгальные ножи, привод.

Каждую плиту рабочего стола при помощи винта можно поднимать или опускать по наклонным направляющим. Вместе с этим плиты перемещаются в горизонтальной плоскости, увеличивая или уменьшая расстояние между ними. Между плитами помещается ножевой вал. Он расположен так, что режущие кромки укрепленных на нем ножей находятся на одном уровне с задней плитой (по отношению к станочнику). Переднюю плиту устанавливают ниже задней на 1,5—2 мм, т. е. на толщину снимаемого слоя древесины.

На концах плит, обращенных к ножевому валу, прикреплены заподлицо с поверхностью плит стальные накладки — губки. Их назначение — защищать концы плит от истирания и отколов, уменьшать зазор между ножами и плитами и осуществлять подпор волокон при срезании стружки.

На рабочем столе установлена направляющая линейка, которую можно передвигать по ширине стола.

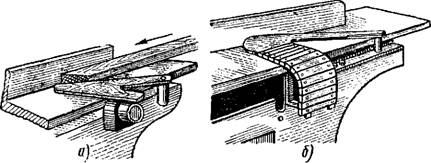

Над ножевым валом устроен предохранительный щит или предохранительная штора, которые при работе отодвигаются обрабатываемой деталью, а после прохода детали под действием пружины вновь закрывают весь вал с ножами (рис, 86),-

Фуговальный станок работает от электродвигателя; передача ременная или непосредственная.

Техническая характеристика фуговальных станков СР5-2 и СФР, имеющих в настоящее время наибольшее распространение:

СР5-2 СФР

Диаметр ножевого вала в мм 125 _125

Число оборотов ножевого вала в минуту 2850 5000

Число ножей 4 2

Мощность мотора в кет 2,5 3,5

|

Станок СР5-2 работает непосредственно от электродвигателя, станок СФР — через привод.

Рис. 86. Ограждения ножевого вала фуговального станка: А — пружинящий щит; 6 — шюра |

Приспособления к фуговальному станку. Промышленность выпускает к фуговальному станку конвейерный механизм для подачи материала и аппарат для фугования и правки ножей на месте установки.

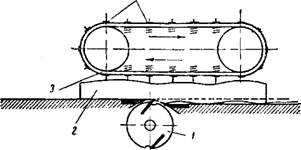

Конвейерный механизм подачи можно установить имеющимися у него колонками на столе любого фуговального станка; нужно только просверлить в столе отверстия под болты, прикрепляющие колонки. Механизм (рис. 87) состоит из бесконечной конвейерной цепи, перекинутой через два барабана, из которых один ведущий. На цепи имеются пружинящие захваты— пальцы: во время движения цепи они сцепляются с обрабатываемыми деталями и продвигают их над вращающимися ножами. Конвейерную цепь можно устанавливать на разной высоте соответственно толщине обрабатываемых деталей. В настоящее время выпускаются фуговальные станки со стационарным конвейером подачи.

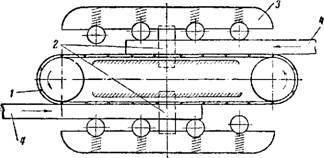

На фуговальных станках с конвейерной подачей можно строгать только широкую сторону детали — пласть. Фугование кромок, гладкое или с отборкой пазов и гребней, производят на кромкофуговальном или автошпунтовальном двустороннем 108

Станке с конвейерной подачей (рис. 88). Конвейер у этих станков поставлен на ребра, с обеих его сторон расположены коробКи с прижимными пружинящими валами.

Ч

|

Рис. 87. Схема конвейерного механизма подачи для Фуговального станка: / — ножевой вал станка; 2 — обрабатываемая деталь; 3 —конвейерная цепь: 4 — пружинящие захваты (пальцы) |

Аппарат для фугования и правки строгальных ножей на месте установки. Даже при очень тщательной установке ножей в ножевом валу не удается располо-

|

Рис. 88. Схема рабочей части кромкофуговального (автошпунтовального) станка: / — конвейерная цепь; 2 — ножевые головки; 3 — коробка с пружинящими вальцами; 4 — обрабатываемые детали (вид сверху) |

Жить их режущие кромки строго по одной окружности; в радиусах резания получается разница величиной 0,05—0,1 мм. В результате волны на обработанной поверхности оказываются неравномерными, попарно слитыми. Наиболее высоко установленный нож иногда перекрывает все волны, и тогда вместо четырех коротких образуется одна длинная волна. При фуговании и правке ножей, установленных в ножевом валу, разница между радиусами резания уменьшается до 0,03—0,02 мм, благодаря чему строганая поверхность получается более гладкой.

Аппарат для фугования и правки строгальных ножей на месте выпускается как вместе со станком, так и отдельно. В первом случае он откидной, во втором — приставной. Пользуются аппаратом так. Рабочую (точильную) часть аппарата приводят в легкое соприкосновение с лезвием одного ножа на ножевом валу и закрепляют ее в таком положении. После этого аппарат включают и его перемещают по направляющей по всей длине ножа, производя им выравнивание лезвия на определенном расстоянии от центра вала и одновременно правку лезвия. По окончании операции повертыванием ножевого вала подводят под рабочую часть аппарата второй нож и повторяют фуговку и правку. Так один за другим обрабатывают лезвия всех ножей, закрепленных в ножевом валу.

Выпускаемые в настоящее время фуговальные станки отличаются большим числом оборотов рабочего вала, увеличенным количеством ножей, конвейерной подачей, высокой мощностью. В табл. 13 приводится краткая характеристика станков современного выпуска.

|

Таблица 13 Техническая характеристика фуговальных станков современного выпуска

|

Станки СФ-6 и СФА оборудованы съемным аппаратом для фугования и правки ножей; станок СФА, кроме того, оснащен конвейером подачи, 110

Работа на фуговальном станке. При строгании на фуговальном станке с ручной подачей деталь укладывают на рабочий стол по возможности под прямым углом к ножевому валу. Левой рукой материал плотно прижимают к столу близ ножей, правой — дальше от ножей и в таком положении подают материал на ножи. Когда передний конец детали пройдет за ножи, прижимают деталь левой рукой к поверхности задней плиты возле самого ножевого вала. По мере продвижения детали руки переставляют, но с таким расчетом, чтобы нажим на деталь левой рукой происходил по возможности ближе к ножам. Нельзя одновременно переставлять обе руки.

Нажим на деталь должен быть более или менее одинаковым, а подача — плавной, с равномерной скоростью.

Покоробленную деталь укладывают вогнутой стороной вниз, так как на выпуклой стороне она не будет иметь устойчивости, и выстроганная поверхность получится неровной (не под линейку). Сильно покоробленные детали, у которых стрела прогиба больше припуска на обработку, нельзя строгать. Такие детали нужно откладывать для дополнительного раскроя на более узкие или более короткие детали, в зависимости от характера коробления.

Каждую деталь перед строганием быстро, но внимательно осматривают. Детали с пороками, не допустимыми по техническим условиям, в особенности с сучками в местах выработки шипов и проушин и выдалбливания гнезд, откладывают для дополнительного раскроя. Если этого не делать, деталь все равно будет забракована при сборке, а затраченные на такую деталь древесина, труд и время окажутся израсходованными напрасно.

При строгании второй смежной стороны деталь прижимают к столу и к направляющей линейке.

Строгать следует по слою, чтобы избегать излишних задиров волокон. Обычно за один проход снимают слой древесины толщиной 1,5—2 мм. При такой толщине снимаемого слоя деталь обычно выстрагивают за два прохода.

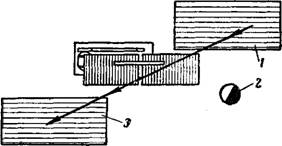

При обработке сосновых деталей рабочий стол станка нужно протирать тряпкой, смоченной керосином, так как пристающая к столу смола затрудняет продвижение деталей. Обрабатываемые детали нужно располагать так, чтобы станочнику не приходилось делать лишних движений. Схема организации рабочего места показана на рис. 89.

Узкие детали при ручной подаче строгают одновременно по нескольку штук. Деталей берут столько, сколько их может захватить рука. При этом не следует касаться пальцами поверхности стола, чтобы не допустить соприкосновения с ножами. Фугование кромок тонких делянок производится, как правило, пачками.

При работе на станке с конвейером детали подают торец в торец.

При строгании узкого материала по мере затупления того или иного участка ножей направляющую линейку передвигают по ширине рабочего стола к другому участку. Это позволяет реже менять ножи из-за затупления и тем экономить рабочее время. Через каждые 1,5—2 часа работы ножи на месте установки в станке подправляют оселком или аппаратом для фуговки и правки. Смену ножей для заточки производят через 48—80 час. (через 6—10 смен) непрерывной работы, в зависимости от ухода за ними в процессе работы.

|

Рис. 89. Схема рациональной организации рабочего места у фуговального станка: / — нестроганые детали: 2 — место станочника; 3—строганые детали |

По выстроганной стороне детали на фуговальном станке обрабатывают остальные три ее стороны. Поэтому дефекты обработки на фуговальном станке влекут за собой искажение других сторон детали.

Основной возможный дефект строгания на фуговальном станке—непрямолинейность остроганной поверхности. Она возникает в результате слабого или неравномерного нажима на обрабатываемую деталь.

|

Рис. 90. Толкатель (колодка) |

При настройке станка нужно оставлять между ножевым валом и стальными губками самые незначительные зазоры, необходимые только для беспрепятственного вращения ножей, так как в большие зазоры при неосторожности можно попасть пальцами. Кроме того, при больших зазорах получается менее чистое строгание. Защитный щит или штора над ножевым валом должны быть всегда исправны. Строгание коротких деталей нужно производить при помощи толкателя (колодки — рис,90), 112

Опубликовано в

Опубликовано в