Стабильность акустического контакта

30 марта, 2016

30 марта, 2016  admin

admin Акустический контакт обеспечивает передачу УЗ-колебаний от преобразователя к ОК и обратно. В процессе контроля качество акустического контакта может изменяться под влиянием случайных факторов, особенно при контроле контактным способом. На плохо смазанном участке поверхности слой контактной жидкости между преобразователем и изделием может отсутствовать или не полностью заполнять зазор. Изменение толщины слоя контактной жидкости вызовет изменение коэффициента прозрачности границы преобразователя с ОК. Возможно возникновение клиновидного слоя, и тогда изменится направление излучения преобразователя.

Способы акустического контакта, рассмотренные в разд. 2.1.9 (см. рис. 2.10), можно расположить в порядке убывающей стабильности: бесконтактный, иммерсионный, щелевой, контактный. Сухой точечный контакт здесь не упомянут, поскольку он применяется в низкочастотных УЗ-методах.

Для стабилизации акустического контакта при контактном способе следует принять меры к выравниванию поверхности ввода, удалению брызг металла, отслаивающейся или рыхлой окалины, загрязнений. Существуют специальные преобразователи с повышенной стабильностью акустического контакта, например протектор прямого преобразователя делают из звукогасящего материала с волновым сопротивлением, близким к таковому контактной жидкости. Это уменьшает многократные отражения в жидком слое, устраняет интерференцию этих отражений между собой и стабилизирует контакт. Конструкции специальных преобразователей для контроля по грубой поверхности показаны на рис. 2.20.

Существенное повышение стабильности акустического контакта достигается путем применения магнитных жидкостей [17]. Это коллоидный (т. е. очень мелкодисперсный) раствор частиц магнетика (железа, магнетита) в жидкостях типа керосина, трансформаторного масла, воды. Для предотвращения слипания магнитных частиц применяют ПАВ - олеиновую кислоту. Контактной жидкостью можно управлять с помощью магнитного поля: концентрировать ее в зазоре между преобразователем и поверхностью ОК, удерживать ее в этом зазоре с помощью несложных магнитных систем, расположенных вблизи преобразователя.

При увеличении концентрации твердой фазы от 8 до 27 % возрастают скорость и затухание УЗ. В магнитных жидкостях на основе керосина при концентрации магнетита > 20 % и температуре 20 °С скорость звука ~1,5 мм/мкс, коэффициент затухания ~10 дБ/м на частоте 2,5 МГц. Из магнитной жидкости можно формировать преломляющую призму.

При скорости движения преобразователя 150 ... 750 мм/с, шероховатости поверхности OK Rz 20 ... 80 мкм стабильность акустического контакта с помощью магнитной жидкости приблизительно такая же, как при иммерсионном способе контакта, и в 3 - 4 раза повышает стабильность контакта по сравнению с ручным контролем [184].

При настройке чувствительности дефектоскопа по СО или СОП важно обеспечить одинаковое качество акустического контакта преобразователя с образцом и изделием. Для этого применяют одинаковые контактные жидкости, стремятся иметь одинаковую неровность поверхности изделия и образца, корректируют чувствительность, сравнивая амплитуды сигналов от одинаковых отражателей на одинаковой глубине в изделии и образце, например, используют донные сигналы, сигналы от двугранных углов, зарубок, которые специально выполняют в изделии и потом удаляют пологой вышлифовкой. Очень удобен для этой цели выпускаемый ЦНИИТмашем датчик шероховатости и волнистости (ДШВ). Он похож на обычный преобразователь. Его прижимают к образцу и изделию, в результате чего определяют, насколько нужно скорректировать чувствительность (см. разд. 6.4).

Влияние качества поверхности ввода на результаты УЗ-контроля изучено В. Г. Щербинским [348, 350]. Контроль по статистически шероховатой поверхности с малой волнистостью не вызывает больших затруднений. В то же время статистически шероховатая поверхность, имеющая значительную волнистость (период, который меньше трех-четырех базовых размеров ПЭП), а также регулярная контактная поверхность, получаемая в результате грубой механической обработки, представляют собой практически дифракционную решетку.

На решетке происходят существенная деформация диаграммы направленности и появление в ОК интенсивных боковых лепестков (величиной до 30 % от основного максимума). Наблюдается также частичная трансформация вводимых в металл продольных волн в поперечные. Величина трансформации пропорциональна волновым размерам ПЭП и неровностей. Трансформированные поперечные волны эллиптически поляризованы, причем ось эллипса ортогональна бороздкам на поверхности. Этот фактор также увеличивает осцилляции чувствительности дефектоскопа.

Увеличение параметров шероховатости стохастически неровной поверхности приводит к монотонному уменьшению амплитуды и существенному возрастанию длительности принимаемых сигналов. Так, например, при Rz 80 мкм длительность сигнала возрастает на 10 %, а при Rz 320 мкм на 100 ... 200 %. Мертвая зона увеличивается в последнем случае на 200 ... 300 % в контактном варианте и на 20 ... 30 % в иммерсионном.

При падении объемной волны на периодически шероховатую поверхность может возбуждаться поверхностная волна рэлеевского типа. Распространение этой волны по поверхности сопровождается трансформацией рэлеевской волны в объемную, приводящую к возникновению рассеянного поля и появлению ложных сигналов.

Влияние качества акустического контакта на чувствительность дефектоскопа обычно рассматривают при неподвижном ПЭП в предположении сплошности контактного слоя. При сканировании в контактном варианте ПЭП и ОК составляют кинематическую пару, трущиеся поверхности которой разделены контактной смазкой. Акустический контакт носит динамический характер, и поэтому качество его определяется не только параметрами электроакустического тракта, но и в значительной степени физико-химическими процессами, определяющими толщину и сплошность жидкой пленки при перемещении ПЭП [350].

Контактный слой смазки характеризуется высоким сопротивлением сжатию и весьма малым сопротивлением сдвигу между отдельными молекулярными слоями. Этот сдвиг как раз возникает при движении ПЭП, вызывая истирание слоя смазки на выступах и появление локальных разрывов контактного слоя. Быстрота истирания зависит от типа смазки, толщины слоя, природы трущихся поверхностей, величины давления и скорости скольжения.

Слой смазки может восстанавливаться за счет поступления смазки из впадин. Высокая кинетическая скорость смачивания способствует стабилизации акустического контакта, поэтому при контроле предпочтительнее использовать жидкие смазки (типа автолов). При контроле происходит выдавливание избытка смазки из - под ПЭП. Поскольку при движении контактная жидкость поступает от передней кромки ПЭП, то в противоположной по ходу части ПЭП ее нехватает. Это, в свою очередь, нарушает сплошность контактного слоя. В качестве упрощенного объективного критерия количественной оценки акустического контакта при контроле прямым ПЭП предложено [350] использование коэффициента динамического акустического контакта Ка. Последний определяется отношением числа т зарегистрированных донных сигналов в процессе перемещения ПЭП по поверхности образца с плоскопараллельными гранями к общему числу N посланных за это время зондирующих импульсов на заданном уровне чувствительности дефектоскопа. При исследовании контакта наклонных преобразователей в качестве опорного сигнала принимается эхосигнал от двугранного угла.

Исследования коэффициента динамического контакта КД в зависимости от электроакустических параметров прямых ПЭП позволили установить значительную его зависимость и от рабочей частоты/ и от размеров а пьезоэлемента. Максимальное значение Ка достигается при параметре а/ = 20 ... 25 мм-МГц.

Наибольшее значение Ка достигается у ПЭП с призмами или протекторами из диэлектриков: оргстекла, капрона, фторопласта, смолы ЭД-6 с наполнителями. Несмотря на малый служебный ресурс этих материалов вследствие истирания, целесообразно их применение для контроля ответственной продукции. ПЭП с металлическими и керамическими протекторами (например, из ситалла) имеют малый Ка и

|

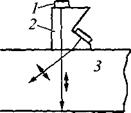

Рис. 2.70. Контроль качества акустического контакта при контроле наклонным преобразователем с помощью дополнительного преобразователя продольных волн |

не могут быть рекомендованы для контроля такой продукции.

Установлено, что оптимальное давление на ПЭП при сканировании 15 Н. Для большинства ОК толщиной до 20 мм допустимо вести контроль по катаной поверхности, очищенной от брызг расплавленного металла и окалины. При толщине > 20 мм поверхность должна зачищаться механическим путем и соответствовать обработке не ниже четвертого класса чистоты по ГОСТ 2789-73 (с изменениями).

Согласно требованиям большинства методических документов, при контроле прямым преобразователем чистота поверхности должна быть Rz 10 ... 20 мкм, ее волнистость (отношение глубины впадин к периоду неровности) < 0,015. Качество акустического контакта проверяют по изменению амплитуды донного сигнала, однако при обычных условиях контроля амплитуда этого сигнала уходит за пределы экрана дефектоскопа, и по этому признаку можно заметить лишь резкое ухудшение качества акустического контакта.

При контроле наклонным преобразователем чистота поверхности должна быть Rz 20 ... 40 мкм, а волнистость также < 0,015. Донный сигнал отсутствует, поэтому для проверки акустического контакта можно использовать сигнал от какого - либо естественного отражателя, например от двугранного угла изделия, но он наблюдается лишь эпизодически.

С целью повышения достоверности контроля, особенно автоматизированного и механизированного, необходимо применение специальных систем или устройств, обеспечивающих контроль качества акустического контакта в процессе сканирования. Были предложены и исследованы технические решения, реализующие контроль качества акустическою контакта по изменению:

A) амплитуды донных сигналов, возбуждаемых основным или дополнительным ПЭП продольных волн;

Б) амплитуды головных или поверхностных воли, измеренных на определенной базе между основным и дополнительным ПЭП;

B) собственных параметров прямого ПЭП при нагружении последнего на контролируемую среду;

Г) амплитуд сигналов, отраженных от границы преобразователь - изделие и формирующих РВШ на индикаторе дефектоскопа;

Д) амплитуды сигнала, отраженного от границы призма-изделие и какого-либо опорного отражателя в самой призме наклонного преобразователя или размещенного на конце волновода, приклеенного к призме;

Е) интенсивности поступающего на ПЭП опорного сигнала, возбужденного в изделии дополнительным ПЭП на частоте, более низкой, чем частота основного пьезоэлемента (150 ... 200 кГц).

Г. С. Пасси [255] исследовал способы А, Д и Е и нашел, что при ручном контроле предпочтительнее использовать способ Е, а при автоматическом - способ А. Из перечисленных предложений практическое применение нашел способ А, при котором наклонный преобразователь снаб-

|

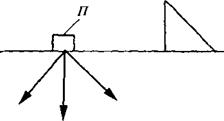

Рис. 2.71. Контроль качества акустического контакта по уровню низкочастотного сигнала |

жают дополнительным пьезоэлементом 1 (рис. 2.70), излучающим продольные волны. Они проходят через призму 2 и падают перпендикулярно на донную поверхность изделия 3, что обеспечивает возможность контроля акустического контакта по донному сигналу. Этот способ удобен при автоматическом контроле.

При ручном и автоматическом контроле как прямым, так и наклонным преобразователем применяют способ оценки акустического контакта по уровню низкочастотного сигнала, возбуждаемого преобразователем П (рис. 2.71) в изделии [255]. Способ позволяет установить наличие или отсутствие жидкого слоя между преобразователем и изделием, но не позволяет определить прозрачность этого слоя для рабочей частоты дефектоскопа, так как прозрачность разная для УЗ-волн на этой частоте и для более низких частот. Несмотря на это, данный способ оказался наиболее эффективным при ручном контроле.

Опубликовано в

Опубликовано в