Способы и режимы сварки

15 апреля, 2016

15 апреля, 2016  admin

admin Ручную дуговую сварку трубопроводов, несмотря на небольшую толщину соединяемых кромок, выполняют в 2...3 слоя. Многослойная сварка обеспечивает хороший провар корня шва и значительно повышает плотность сварного соединения. Ручную сварку производят с поворотом свариваемых стыков(сварка поворотных стыков) и без поворота стыков (сварка неповоротных стыков).

При сварке поворотных стыков первый слой должен быть наложен так, чтобы обеспечить хорошее проплавление и провар корня шва. Для уменьшения образования грата внутри стыка рекомендуется производить сварку в такой последовательности (рис. 114): заваривают первым слоем участки от точки 1 до точки 2 и от точки 4 до точки 3 на всех стыках труб секции. Затем секцию поворачивают на 90° и производят заварку участков от точки 4 до точки / и от точки 3 до точки 2. Чтобы не допустить прожога металла, сварку первого слоя производят электродом диаметром 4 мм при сварочном токе 120...140 А. Хорошие результаты дают электроды с покрытием УОНИ-13/45,У ОНИ-13/55,

СМ-11 и ВСЦ-1. Последующие слои наплавляют электродом диаметром

5..

|

.6 мм при токе 200...250 А. Слои наваривают в одном направлении с постепенным поворачиванием свариваемой секции.

Сварку неповоротных стыков производят при соединении сваренных секций в одну плеть и окончательном монтаже трубопроводных линий. Порядок наложения сварных швов показан на рис. 115. Первый слой (внутренняя окружность—швы/, 2, 3) заваривают снизу вверх, а последующие (наружная окружность—швы 1',2',3')—либо снизу вверх, либо сверху вниз (рис, 115, а) или как показано на рис. 115, б (швы 4,5,6,7). Последовательность наложения сварных швов при соединении труб диаметром более 700 мм показана на рис, 115, в. При сварке особенно важно смещение замыкающих участков в смежных слоях шва (так называемых замков). Они должны отстоять друг от друга не менее чем на

60.. .100 мм, а в потолочной части шва удобнее заканчивать сварку на расстоянии 50...70 мм от нижней точки трубы. При невозможности выпол

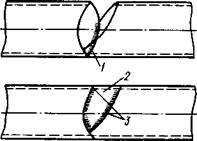

нить сварку неповоротных стыков потолочным швом применяют комбинированный способ (рис. 116) сварки стыка со, вставкой 2, при котором нижнюю часть 1 шва заваривают с внутренней стороны, а затем заваривают верхнюю часть 3 шва с наружной стороны. Электроды применяют такие же, что и при сварке поворотных стыков. Однако соединение неповоротных стыков является особо ответственной сваркой и выполняется высококвалифицированными сварщиками. При прокладке магистральных трубопроводов ручную сварку применяют для наложения первого слоя шва. Последующий слой заваривают автоматической сваркой под флюсом.

|

Автоматическая сварка под флюсом дает более качественные швы при высокой производительности. Сварку можно выполнить за один проход. Однако неточности сборки, разностен - ность труб и разделки кромок не обеспечивают получения равнопрочного и плотного шва. Поэтому применяют двух - и трехслойную сварку. Если пер-

|

Рис. 116 |

вый слой заваривают ручной сваркой, то автоматическую сварку производят в один или два слоя. Чтобы предупредить протекание расплавленного металла внутрь трубы, сварку выполняют при наименьших зазорах—1...2 мм при толщине стенки труб 5...25 мм. Кроме того, первый слой следует наваривать так, чтобы получить плоскую или несколько вогнутую поверхность шва. Это обеспечивает лучший провар корня шва и более качественное формирование последующего слоя. Сварку выполняют электродной проволокой диаметром 2 мм при сварочном токе 300...500 А (в зависимости от толщины свариваемых кромок трубы). Для труб диаметром 1020 мм (толщина стенок 12 мм)применяют сварочную проволоку диаметром 3 мм при сварочном токе 800...950 А. Сварку производят трактором или сварочной головкой, а полуавтоматическую— сварочными полуавтоматами ПШ-5 или ПШ-54.

При сварке поворотных стыков труб большое применение получили сварочные установки ПТ-56 Киевского завода «Главгаз СССР» и ПТ-1000 (для труб большого диаметра). Они характеризуются следующими данными:

ПТ-56 ПТ-1000

Диаметр электродной проволоки,

мм. ... 1,6...2 2...3

Скорость подачи

проволоки, м/ч 100...500 165...615 Сварочный ток, А до 600 до 1000 Масса, кг. . . 34,5 27

Сварку стыков в потолочном положении выполняют с подачей флюса в зону дуги с помощью шнека. Такие установки разработаны Всесоюзным н а уч но-и сел едов ател ьски м институтом по строительству магистральных трубопроводов (ВНИИСТ) . Для труб диаметром до 700 мм широкое применение получили автоматы АМД-3, имеющие пантограф, который в процессе сварки обеспечивает плотное прижатие сварочной головки к месту стыка. Копировальное устройство и ручной корректор позволяют регулировать положение головки относительно разделки кромок. Подача электродной проволоки и вращение шнека для флюса осуществляются двигателем постоянного тока типа СЛ-571 мощностью 95 Вт, напряжением 24 В и регулируются реостатом, установленным в щитке управления. Реостат включен в цепь обмотки возбуждения электродвигателя.

Дуговую сварку трубопроводов в защитном газе производят неплавя - щимися и плавящимися электродами в аргоне и углекислом газе. Сварку труб из жаропрочных и нержавеющих сталей неплавящимися электродами производят полуавтоматами ПШВ-1; сварку плавящимися электродами производят полуавтоматами типа ПШП. Сварку трубопроводов в углекислом газе осуществляют полуавтоматами А-547У.

ВНИИСТ разработал более совершенный полуавтомат ПТВ-1, состоящий из пистолета, кассеты и пульта управления. Подача электродной проволоки производится электродвигателем постоянного тока ЭДН-145Р мощностью 20 Вт через редуктор. Максимальная скорость подачи проволоки достигает 400 м/ч. Полуавтомат дает устойчивый процесс сварки при диаметре электродной проволоки 1,0...1,2 мм и сварочном токе 250 А. Аргонодуговую сварку поворотных стыков труб производят автоматами АГП-2. Автомат состоит из сварочной головки с электродвигателем постоянного тока и механизмом подачи электродной проволоки, пульта управления и газовой горелки. При диаметре проволоки 1,0...2,5 мм и скорости подачи 1,7... 13 м/мин ток достигает 400 А. Для сварки неповоротных стыков большое применение получили автоматы АТВ конструкции НИАТ, состоящие из сварочной головки и пульта управления. Автомат крепится на трубе с помощью, центрирующей призмы и откидного зажима. Перемещение автомата вдоль свариваемого шва и подача электродной проволоки осуществляются электродвигателями постоянного тока. Управление автоматом дистанционное. Электродная проволока диаметром 2 мм подается со скоростью 10...40 м/ч. Максимальный сварочный ток достигает 250 А. При сварке труб из углеродистых и низколегированных сталей автомат снабжается горелкой с двойным кольцевым соплом: центральным для аргона и внешним для углекислого газа. Успешно применяется автомат АС-59 конструкции ВНИИСТ, смонтированный на самоходной тележке с механизмом для1 крепления и перемещения автомата в процессе сварки.

Свариваемый стык собирают при минимальных зазорах в пределах 0,5... 1,0 мм. Тонкостенные трубы сваривают как правило, без разделки кромок. Кромки труб с большей толщиной стенки скашивают под углом 20...30°. Для сварки нержавеющих сталей применяется электродная проволока диаметром 0,8... 1,2 мм марки Св-06Х19Н9Т. При сварке неплавя - щимся электродом присадочным материалом служит проволока Св-01 XI9Н9, Св-04Х19Н9 и

Св-07Х19Н10Б. Заварку первого слоя производят неплавящимся вольфрамовым электродом без присадочного металла, что обеспечивает хороший провар корня шва. Последующие слои заваривают вольфрамовым электродом с присадочной проволокой или плавящимся электродом. Струя газа должна быть спокойной и полностью охватывать зону сварки. При ветрах и сквозняках необходимо принять защитные меры (щиты, палатки и др.) и увеличить давление и скорость истечения газа.

Контактную сварку труб производят стыковой сваркой с помощью специального кольцевого трансформатора, разработанного Институтом электросварки им. Е. О. Патона. Магнито - провод трансформатора имеет вид кольца, охватывающего свариваемый стык по всей окружности. Первичная и вторичная обмотки смонтированы на магнитопроводе симметрично по всему периметру. Концы вторичной обмотки выведены на контактные башмаки, через которые сварочный ток подводится к концам свариваемых труб у их стыка. Такое устройство обеспечивает равномерное распределение тока по всему сечению стыкуемых поверхностей. Трансформатор имеет жесткую внешнюю характеристику. Поэтому при оплавлении свариваемых стыков, когда контактирующая поверхность увеличивается, ток возрастает. Это значительно ускоряет процесс сварки, уменьшает количество расплавленного металла, снижает величину грата. Необходимая мощность может быть определена из расчета 0,15...2 кВ-А/см2 площади сечения стыкуемых поверхностей.

Сварочный ток в зависимости от диаметра трубы выбирают в пределах

300.. .750 А. Скорость оплавления достигает 0,6 мм/с. Величина оплавления

20.. .25 мм. Сила сжатия зависит от давления масла в системе механизма осадки, которое устанавливается в пределах 4...4,5 МПа.

Сварка трубопроводов в условиях низких температур сопряжена со следующими трудностями. Большие скорости охлаждения и кристаллизации наплавляемого металла затрудняют выход газов и шлаковых включений на поверхность металла шва. Вследствие этого повышается хрупкость металла и склонность его к образованию закалочных структур и даже трещин, выходящих из околошовных зон в основной металл трубы.

Снижение пористости и хрупкости металла шва может быть достигнуто применением электродов марок УОНИ-13/45, УОНИ-13/55, СМ-11, ВСЦ-1, которые даже при низких температурах дают вязкий и пластичный наплавляемый металл. Электроды перед применением должны быть тщательно просушены.

При автоматической сварке рекомендуется применять электродную проволоку, легированную марганцем и кремнием. Марганец и кремний, являясь хорошими раскислителями, способствуют снижению газонасыщен - ности металла. Флюс необходимо хорошо прокаливать при температуре

250.. .300°С с последующим восстановлением грануляции. Можно рекомендовать керамический флюс, разработанный ВНИИСТ, марки КВС-19, позволяющий получать хорошие сварные швы при температуре до — 30°С.

Все работы, связанные с подготовкой и сборкой свариваемых труб, должны выполняться с особой осторожностью и точностью, чтобы не вызвать больших напряжений в сварных соединениях. Кромки труб тщательно очищают от снега и льда. Стыки труб перед правкой нагревают до светло-красного каления. Сварку выполняют при минимально возможных зазорах, чтобы получить при наложении первого слоя хороший провар корня шва. Сварочный ток устанавливают на ГО...20% выше нормального, что обеспечивает хороший провар металла и снижает скорость охлаждения шва. Вследствие этого снижается опасность трещинообразования. В ряде случаев для этих же целей применяют местный предварительный нагрев стыков труб до температуры 150... 200°С. Трубы из низколегированных сталей 14ХГС, 14ГС, 19Г и МК сваривают при низких температурах удовлетворительно и получают швы хорошего качества.

Опубликовано в

Опубликовано в