Спиральные аппараты

15 мая, 2013

15 мая, 2013  admin

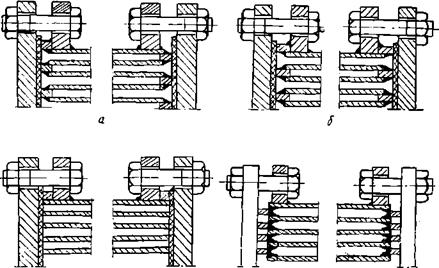

admin Спиральные теплообменники изготавливаются из рулонного материала, подвергаемого холодной обработке и свариванию. Аппараты этого типа достаточно компактны. Их конструкция обеспечивает полный противоток. Площадь поперечного сечения канала по всей длине постоянна, гидравлическое сопротивление при равной скорости с кожухотрубными аппаратами меньше. Основное применение находят как нагреватели или охладители высоковязких жидкостей в технологических системах химической, гидролизной, сахарной промышленности. По виду уплотнения торцов каналы спиральных теплообменников делятся на три группы:

1) тупиковые каналы, каждый из которых заваривается на торцах с противоположной стороны;

2) глухие каналы, в которых каждый заваривается на торцах с обеих сторон;

3) сквозные каналы, открытые торцы которых уплотняются {/-образным манжетом либо листовым прокладочным материалом (рис. 4.13).

Для фиксации расстояния между лентами к одной из них приваривают дистанционные штифты. При навивке спиральных теплообменников используется рулонная сталь шириной 0,2—

|

Рис. 4.13. Уплотнения спиральных теплообменников: А _ тупиковых; б — глухих; в— сквозных с листовой прокладкой; г — сквозных с (/-образной прокладкой |

1,5 мм. Толщина стенок при давлении до 0,3 МПа — 2 мм, менее

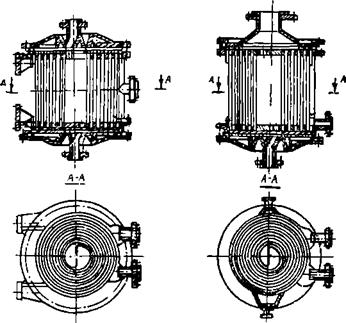

0, 6 МПа — 3 мм. Спиральные теплообменники выпускаются двух типов: горизонтальные на цапфах; вертикальные иа цапфах для конденсации паров (рис. 4.14). Теплообменник состоит из корпуса спирали, двух плоских крышек по торцам с прокладками, штуцеров для подвода и отвода теплоносителей.

В целях снижения массы теплообменника навивку спирали производят из стали различной толщины, внутренние витки — из более тонкого материала.

По ГОСТ 12067—66 спиральные теплообменники выпускаются двух типов: с тупиковыми каналами (с крышками); с глухими каналами (без крышек).

Эти аппараты используются в установках высокотемпературного нагрева воздуха, когда жаростойкие и жаропрочные свойства металлических поверхностей теплообмена уже исчерпаны.

|

А $ Рис. 4.14. Спиральные, горизонтальные (а.) и вертикальные (С) теплообменники |

Для изготовления керамических труб теплообменных аппаратов псе шире применяют корунд и карборунд, хотя эти материалы на порядок дороже шамота. Теплопроводность корпуса из корунда при температуре 800—1000 °С примерно в три раза, а из карборунда в семь-восемь раз выше, чем из шамота. Минимальная толщина стенок труб из шамота примерно 16 мм, тогда как в тех же условиях эксплуатации толщина корундовых стенок не превышает 5 мм. Максимальная длина трубок из шамота 400 мм, корундовых — 1300 мм, карборундовых — до 2000 мм. В последние годы широко внедряется ситалл (стеКло - крпсталл) — материал на основе стекла, имеющий мелкозернистую равномерную структуру.

Современный уровень развития керамического производства позволяет ставить задачу о серийном производстве корундовых труб для рекуператоров.

Однако газоплотпость керамических рекуперативных тепло- обменных аппаратов значительно ниже, чем металлических. Чтобы уменьшить газопроницаемость в керамических аппаратах, не следует допускать больших перепадов давления между воздушной и газовой сторонами. Незначительные скорости потоков и большие термические сопротивления разделительных стенок обусловливают малые коэффициенты теплопередачи, что при заданных те - плопроизводительностях аппаратов неизбежно ведет к увеличению габаритных размеров аппарата.

|

Рис. 4.15. Элемент керамического рекуперативного теплообменника: |

В связи с ограничениями по прочности линейных размеров керамических трубок созданы аппараты с составными трубными системами (рис. 4.15). Из соображений газоплотности керамических теплообменных аппаратов наиболее эффективно вертикальное расположение трубного пучка, когда зазоры в стыках трубной системы выбираются с учетом сил тяжести.

В связи с ограничениями по прочности линейных размеров керамических трубок созданы аппараты с составными трубными системами (рис. 4.15). Из соображений газоплотности керамических теплообменных аппаратов наиболее эффективно вертикальное расположение трубного пучка, когда зазоры в стыках трубной системы выбираются с учетом сил тяжести.

Корпус керамических теплообменных аппаратов выполняется в системе строительной конструкции основного технологического оборудования.

|

I — керамические трубки; 2 — промежуточные кольца; а — верхнее кольцо; 4 — промежуточные перегородки: 5 — нижнее кольцо; 5 — нижняя опорная плитя; 7 — верхняя перекрывающая плита; 8 — песочный затвор |

Освоение производства ситалловых труб длиной более 3 м создает возможность увеличения газоплотности керамических аппаратов, повышения скоростей теплоносителей и, как следствие, выполнения более компактных аппаратов.

Освоение производства ситалловых труб длиной более 3 м создает возможность увеличения газоплотности керамических аппаратов, повышения скоростей теплоносителей и, как следствие, выполнения более компактных аппаратов.

Опубликовано в

Опубликовано в