СПЕЦИФИКА ИЗГОТОВЛЕНИЯ ПРИСПОСОБЛЕНИЙ

11 февраля, 2013

11 февраля, 2013  admin

admin Приспособления изготовляют различными методами. Универсальные приспособления выпускаются в значительном количестве для укомплектования новых станков и действующего станочного оборудования; значительная часть их стандартизована (трех - и четырехкулачковые патроны, плиты и другие устройства). Изготовление этих приспособлений сосредоточено на специализированных заводах или в специальных цехах станкоинструментальных заводов и осуществляется по принципам поточно-массового или крупносерийного производства. Аналогичным образом изготовляют нормализованные приспособления, а также узлы и отдельные детали к ним. Специальные приспособления изготовляют индивидуально или малыми партиями в инструментальных цехах машиностроительных заводов (для собственных нужд) и станкостроительными заводами (для оснащения выпускаемых специальных станков). При широком использовании стандартных элементов их изготовление может быть организовано по принципу серийного производства на специализированных заводах. При широкой номенклатуре изделий и большом объеме выпуска эти заводы могут обслуживать группы прикрепленных предприятий.

Специализация производства и возможность эффективного использования специального оборудования обеспечивают изготовление приспособлений в сжатые сроки и меньшей себестоимости.

Заготовки для деталей специальных приспособлений выполняют методами единичного производства (литьем, ковкой, мелкие детали обрабатывают из сортового материала). Заготовки средних и крупных размеров сложной конфигурации (корпусы приспособлений, стойки, кронштейны и т. п.) часто изготовляют сварными. Литые заготовки ответственных деталей (корпусы приспособлений) перед окончательной механической обработкой целесообразно подвергать обдирке и естественному или искусственному старению для снятия остаточных напряжений. Сварные заготовки пилучают из предварительно заготовленных элементов (плит, планок, угольников, косынок, шайб, втулок). Их очищают от ржавчины и масла, собирают на струбцинах, выверяют правильность взаимного положения и «прихватывают» в отдельных точках.

|

Рис. 174. Схема установки эталонных втулок и выверка положения детали по индикатору |

После снятия струбцин производят проверку, а затем накладывают основные швы. Для уменьшения деформаций предпочтительна дуговая электросварка. Газовую сварку применяют для деталей толщиной до 4 мм. Деформации узла уменьшают также наложением прерывистых сварных швов.

Для снятия остаточных напряжений сварные заготовки нагревают в течение 1,5—2 ч при температуре 600—650 °С. При больших размерах узла, когда нагрев затруднен, проковывают швы молотком. Детали специальных приспособлений разнообразны, точность их изготовления соответствует 6—9-му квалитетам, поэтому механическая обработка выполняется рабочими высокой квалификации. Обработку нормализованных деталей ведут партиями на предварительно настроенных станках, применяя методы серийного производства.

Специфично изготовление деталей с точно координированными отверстиями (корпусов сверлильных и расточных приспособлений, накладных кондукторов, дисков, делительных устройств и т. п.). При узких допусках на межосевые расстояния (сотые и тысячные доли миллиметра) обычные методы разметки и растачивания не обеспечивают нужного результата. При большом объеме работ по выполнению точно координированных отверстий следует применять координатно-расточные станки обычного типа или с ЧПУ, на которых обеспечивается высокая точность отверстий с параллельными, а при наличии поворотного стола — с пересекающимися или перекрещивающимися осями. Применяя специальные планетарные головки, на этих станках можно вести также шлифование точно расположенных отверстий, круглых пазов и криволинейных поверхностей.

|

|

При малой загрузке координатно-расточных станков их высокая стоимость не окупается. Поэтому на небольших заводах 268

|

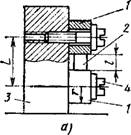

Рис. 175. Схема растачивания точно координированных отверстий с установкой по угольнику и мерным' плиткам |

Применяют упрощенные методы получения точно расположенных отверстий на станках универсального типа.

Растачивание по эталонным втулкам осуществляют на точных токарных горизонтально-расточных или вертикально-фрезерных станках. Положение осей размечают на заготовке, по этой разметке сверлят отверстия и нарезают в них резьбу. Диаметр отверстий должен быть меньше диаметра растачивания. На лицевой стороне детали привертывают эталонные втулки, наружный диаметр которых имеет округленный размер (15, 20 и 30 мм). Расстояние между втулками 1 точно устанавливают с помощью мерных плиток 2 (рис. 174, а). Затем втулки окончательно крепят к заготовке 3, затягивая винты 4. Необходимый размер набора плиток I Легко подсчитать, зная заданное межосевое расстояние L и размеры втулок г. Заготовку с закрепленными втулками устанавливают на планшайбу токарного станка так, чтобы ось одной нз втулок совпала с осью шпинделя с выверкой по индикатору (рис. 174, б). Добившись точной установки заготовки, втулку снимают, и отверстие растачивают до нужного размера. Таким образом, ось расточенного отверстия точно совпадает с осью эталонной втулки. Аналогично растачивают остальные отверстия детали, обеспечивая точность межосевого расстояния до 0,01 мм.

Можно растачивать отверстия также на токарном станке без предварительной разметки. Заготовку 1 (рис. 175, а) крепят на планшайбе токарного станка прихватами 2. Точную установку заготовки производят по закрепленному на планшайбе угольнику 3 с помощью мерных плиток 4. Предварительными точными измерениями определяют расстояния Л и В от оси вращения до граней угольника. Размеры наборов плиток lt и /2 для получения заданных размеров Lx и L2 определяют подсчетом:

L± — А -— Lt и 4 = В — L2.

Аналогичным образом растачивают и другие отверстия (рис. 175, б). При этом методе необходимо координировать размеры растачиваемых отверстий от базовых граней детали. Для уменьшения влияния упругих отжимов на точность растачивания обработку ведут за несколько проходов. На последнем проходе снимают минимальную стружку, добиваясь получения заданного диаметрального размера.

При обработке (или контроле) наклонных площадок, положение которых на детали задано определенными углами, применяют синусные плиты, установленные на три сферические опоры. Зная расстояние между опорами, можно рассчитать высоту подставок, чтобы обрабатываемая (контролируемая) деталь занимала то или иное наклонное положение. Применяют также синусные плиты в комбинации с делительным устройством. На них можно размечать и шлифовать детали, используя съемные магнитные плиты. Плиту устанавливают под требуемым углом к горизонтальной плоскости с помощью мерных плиток с высокой точностью.

Для достижения заданной точности при изготовлении приспособлений применяют спаренную обработку (совместное растачивание сопряженных деталей, развертывание, шлифование), а также перенос размеров с одной детали на другую. Механическую обработку ведут на универсальных станках, используя инструменты и приспособления общего назначения.

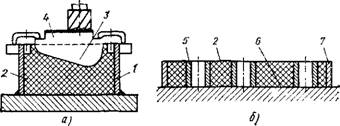

Большие возможности в части сокращения сроков и себестоимости изготовления приспособлений для серийного производства дает применение пластмасс. В станочных приспособлениях обычно используют эпоксидные компаунды как наиболее прочные пластические массы. Литейная композиция из них содержит 100 массовых долей эпоксидной смолы ЭД-5 или ЭД-6, 200 м. д. наполнителя (железный порошок, железный сурик, маршаллит, цемент и др.), 15—20 м. д. пластификатора (дибутилфталат) и 8—9 м. д. отвердителя (полиэтиленполиамин). При изготовлении основных и вспомогательных деталей специальных приспособлений эту композицию заливают в разовые формы. После отверждения компаунд имеет следующие механические свойства: твердость ЕВ 20, предел прочности при растяжении 60 МПа, предел прочности при сжатии до 130 МПа, удельную ударную вязкость до 120 МПа. Плотность компаунда в зависимости от наполнителя 1,2—2,0; усадка компаунда при отверждении около 0,1 %; его износостойкость близка к износостойкости алюминиевых сплавов. Прочность компаунда можно повысить введением стальной арматуры.

Разовые формы для отливок можно изготовлять из гипса (по выплавляемой восковой модели отливаемой детали), картона (путем вычерчивания, вырезки и последующего склеивания развертки для простых конфигураций деталей), а также из пластилина. Изготовление таких форм не требует много времени (около 1—1,5 ч). 270

|

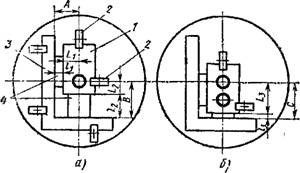

Рис. 176. Приспособление с использованием пластмассы: А— с ложементом, б — пример отливки кондукторной плнты из пластмассы |

Из эпоксидного компаунда можно отливать ложементы (негативные отпечатки) для установки обрабатываемых заготовок по внешней поверхности. Основанием ложемента служит сварная коробка (кассета) 1, заливаемая компаундом 2 (рис. 176, а). На ее верхней плоскости литьем по эталонной детали получается негативный отпечаток 3 для обрабатываемой заготовки 4.

На рис. 176, б показан способ изготовления кондукторных плит с точно координированными отверстиями. Кондукторные втулки 5 устанавливают на основание 6 по мерным плиткам. Фиксация их производится струбцинами или клеем. Затем устанавливают рамку 7, определяющую внешние контуры кондукторной плиты, и пространство между втулками и рамкой заливают компаундом 2. При малой усадке компаунда обеспечивается точное межосевое расстояние.

Сборку специальных приспособлений производят с выполнением ряда пригоночных работ и обработкой «по месту». Для получения сопряжений повышенной точности применяют припилива- ние, пришабривание и притирку. Сборку следует расчленять на узловую и общую, что сокращает длительность цикла изготовления приспособлений.

В процессе сборки производят регулировку и точную выверку взаимного положения деталей и узлов приспособления. Найденное положение фиксируют контрольными штифтами. Для неподвижных соединений деталей и приспособлений, работающих на сжатие и сдвиг, можно применять склеивание. При использовании эпоксидных клеев получают прочность на сдвиг 30—35 МПа. Для точной фиксации сопряженных деталей необходимо применять контрольные штифты. Разборка клеевых соединений производится нагревом их до температуры 150 °С.

Для повышения точности сборки часто практикуют совместную обработку нескольких деталей после их сборки. Так, для получения строгой соосности отверстий в нескольких деталях их окончательное растачивание ведут с одной установки. Рабочие поверхности установочных элементов часто шлифуют за один проход после окончательной фиксации на корпусе приспособления.

При сборке приспособления обращается внимание на качественную пригонку элементов фиксации корпуса приспособления со станком.

Опубликовано в

Опубликовано в