Современные требования к сборочным операциям при производстве сварных конструкций

18 июня, 2014

18 июня, 2014  Oleg Maloletnikov

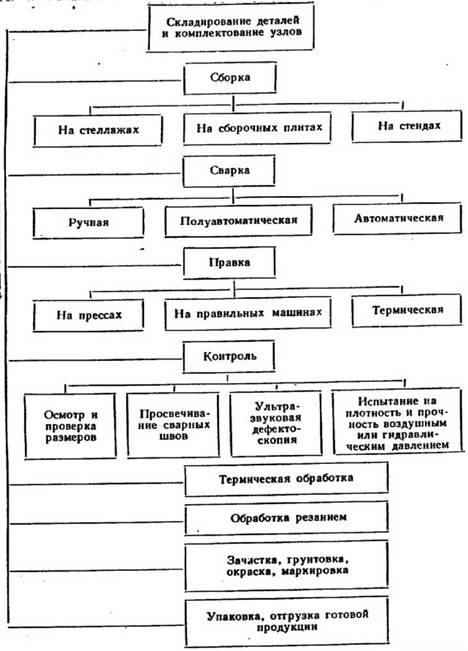

Oleg Maloletnikov В сборочно-сварочном переделе, например, заводов тяжелого машиностроения применяют >40 различных технологических операций. При изготовлении отдельных узлов применяют до 15 операций. Операции сборочно-сварочного передела могут быть разбиты на семь групп: сборочные, сварочные, вспомогательные, сопутствующие, контроля и испытаний, отделочные, заключительные (рис. 4).

В группу сборочных операций входят сборка узлов на плитах и стеллажах, сборка на стендах, сборка на плитах УСП, совмещенная сборка в кантователях, разметка при сборке, прихватка в процессе сборки. В группу сварочных операций входят ручная, механизированная, автоматическая и специальные способы сварка. К вспомогательным операциям отнесены зачистка от шлака, шлифование, подрезка газом компенсирующих элементов при сборке, кантовка в процессе сборки, установка изделий на кантователи и позиционеры при сварке, предварительный подогрев перед сваркой и в процессе сварки. К сопутствующим операциям отнесены: правка на прессе; правка на плите или стеллаже с местным подогревом; правка (калибровка) вальцовкой сваренных цилиндрических узлов; разметка под обработку резанием отдельных вырезов, выполняемых в сварном узле; сверление и расточка отверстий; фрезерование; контрольная сборка; термическая обработка. В группу операций контроля входят внешний осмотр и измерения, проверка размеров на контрольных плитах, просвечивание, гидроиспытание сваренного изделия, прозвучивание ультразвуком, пневматические испытания, проверка плотности швов течеискателями. Отделочными операциями являются обезжиривание, очистка в дробеструйных камерах, очистка от ржавчины, шпатлевка, грунтовка, окраска, сушка после окраски.

|

Рис. 4. Принципиальная схема сборочно-сварочного передела |

Заключительными операциями являются маркировка и комплектация сварных узлов по заказам и отправочным ведомостям, упаковка, погрузка на транспортные средства и закрепление.

Выбор схемы организации сборочно-сварочных цехов и участков, так же как при проектировании заготовительного передела производится на основе подробного и тщательного анализа номенклатуры сварных узлов, их

классификации и разработки технологических процессов.

Сборочная операция имеет цель обеспечить правильное взаимное расположение и закрепление деталей собираемого сварного изделия. Для выполнения сборочной операции используют сборочное или сборочносварочное оборудование. В первом случае сборка заканчивается прихваткой; во втором - собранное изделие сразу сваривают.

Собранный узел должен обладать жесткостью и прочностью, необходимой как для извлечения его из сборочного приспособления и транспортировки к месту сварки, так и для уменьшения деформаций при сварке. Фиксацию собранных деталей часто осуществляют на прихватках. Размеры и расположение прихваток задают не только из условий прочности и жесткости, но и с позиции исключения их вредного влияния на качество выполнения сварных соединений и работоспособность конструкции. Поэтому прихватки должны иметь ограниченное поперечное сечение и длину и располагаться в местах, обеспечивающих их полную переплавку при укладке основных швов. Если же прихватки накладывают на местах, где швы проектом не предусмотрены, то после сварки изделия такие прихватки следует удалить, а поверхности тщательно зачистить.

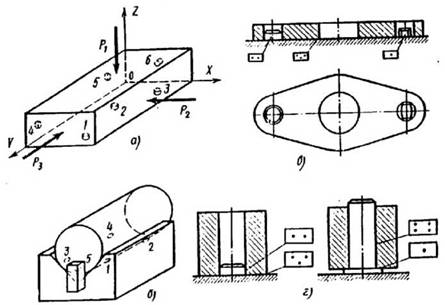

Сборку иногда производят при плотном сопряжении собираемых деталей, но чаще с заданным технологическим зазором. Размещение деталей в приспособлении (базирование) осуществляют таким образом, чтобы технологические базы деталей опирались на установочные поверхности приспособления. В общем случае для этого достаточно прижать деталь к шести опорным точкам, расположенным в трех взаимно перпендикулярных плоскостях (рис. 5, а). Цилиндрические детали удобно базировать с помощью призмы (рис. 5, б); детали с цилиндрическими отверстиями— как показано на рис. 5, в, г.

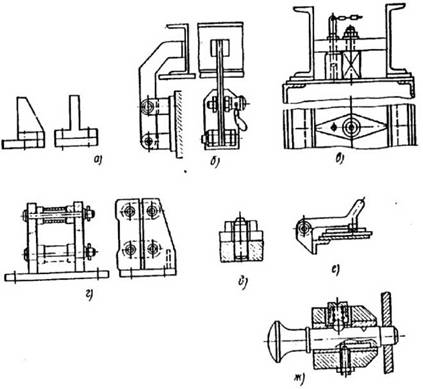

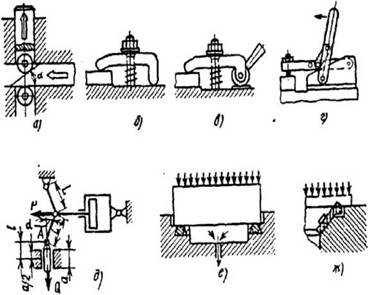

Требуемое взаимное расположение деталей сварного узла обеспечивают с помощью установочных элементов приспособления: упоров, фиксаторов, призм, шаблонов и др. (рис. 6, а - ж). Для фиксации деталей по отверстиям большого диаметра применяют разжимные оправки (рис. 7, а - в).

Для закрепления детали в приспособлении служат зажимные элементы. Так же, как и установочные, зажимные элементы могут быть постоянные, откидные, отводные и поворотные. Клиновые, винтовые, эксцентриковые и рычажные прижимы (рис. 8, а - г) с ручным приводом просты, но малопроизводительны. Использование пневматических, гидравлических, магнитных и вакуумных прижимов (рис. 8, д, ж) значительно сокращает вспомогательное время, особенно если требуется закрепить изделие одновременно в нескольких местах.

|

Рис. 5. Схема базирования деталей |

Широко используют пневматические прижимы, приводимые в действие сжатым воздухом низкого давления (в среднем 0,4 Н/мм (МПа)). При таком давлении размеры цилиндров, необходимые для обеспечения требуемого усилия зажатия, могут оказаться значительными. Иногда более рациональным становится использование гидравлических устройств, работающих при существенно более высоком давлении.

|

Рис. 6. Установочные элементы сборочных приспособлений: а - упор неподвижный; б, в, г - упор откидной; е - фиксатор откидной; фиксатор отводной |

|

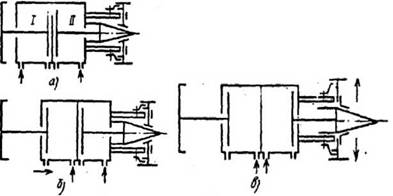

Рис. 7. Схема действия разжимной оправки: а - исходное положение; б - продвижение в отверстие; в - разжим |

|

Рис. 8. Зажимные элементы и устройства: а - клиновой; б - винтовой; в - эксцентриковый; г - рычажный; д - рычажный с силовым цилиндром; е, ж - вакуумные |

Опубликовано в

Опубликовано в