Составление математической модели

13 июня, 2013

13 июня, 2013  admin

admin Математическая модель должна с достаточной точностью описывать определенные свойства объекта исследования. В настоящее время используются следующие методы получения математических моделей: теоретико-аналитический, экспериментально-статистический, статистического моделирования (Монте-Карло).

Применение того или иного метода зависит от особенностей теплотехнической системы, ее сложности, а также от стадии исследования или разработки — технические предложения, эскизный, технический и рабочий проекты, изготовление, действующий объект.

Теоретико-аналитические методы составления математической модели в задачах оптимизации получили наиболее широкое распространение. Они пригодны для всех стадий разработок и единственно возможны при исследовании новой техники на стадии проектирования, ибо установки еще нет и «испытывать» можно только модель. Кроме того, аналитические методы дают возможность относительно легко выявить влияние отдельных факторов, выделить среди них наиболее существенные и определить возможности целесообразного упрощения расчетов. Для исследования действующих объектов и в некоторых других случаях, когда сложность явлений или неполное знание их существенно затрудняют получение математических моделей аналитическим методом, используют экспериментально-статистический метод и метод Монте-Карло.

В решении проблемы оптимизации технической системы можно выделить задачи нескольких классов (по иерархии уровней решения). В основу такой классификации может быть положена аналогия расчленения существующих теплотехнических систем на составляющие элементы подсистемы: теплотехническая система—-энергетические и другие установки — отдельные агрегаты и аппараты — их отдельные звенья, детали (табл. 16.1).

Высшим, а следовательно, и наиболее сложным уровнем является обеспечение оптимального решения в целом по теплотехнической системе. Следующий уровень — это отдельные установки, математические модели которых могут быть не менее сложными; далее идут отдельные агрегаты и аппараты, по которым к настоящему времени накоплено достаточное количество частных решений; это же относится и к отдельным деталям.

В зависимости от стадии исследования или разработки математическая модель может отличаться также и степенью детализации, большим или меньшим количеством допущений. Необходимо также иметь в виду следующее: если для определения функции цели использовать, например, современные методы

16.1. Классификация математических моделей при оптимизации теплотехнических систем

|

Уровень |

Объект оптимизации |

Примеры |

|

Высший |

Теплотехническая система |

Оптимизация структуры тепловой части ТЭЦ, АЭС и т. п. |

|

Сложный |

Энергетические и другие тепловые установки |

Паросиловая установка, газотурбинная установка |

|

Усложнен Ный |

Некоторые комплексы аппаратов, отдельные агрегаты |

Конденсатор-градирня, газовая турбина — регенератор, тепло - обмениые, массообменные аппараты |

|

Сравнительно простой |

Отдельные детали |

Выбор оребрения трубок в теплообменнике |

Расчета теплообменных аппаратов, связанные с решением систем нелинейных дифференциальных уравнений, и в то же время приближенно оценивать их стоимость, не смотря на громоздкость и сложность алгоритма, требуемое повышение точности конечных результатов не достигается. Поэтому на ранних стадиях проектирования выбирают обычно приближенные методы теплового и гидромеханического расчета оборудования и оптимизируют, как правило, те параметры, которые наиболее резко влияют на экономические и массогабаритные показатели теплотехнической системы.

Таким образом, при оптимизации теплотехнической системы четко прослеживаются два подхода: сложную систему рассматривают как единое целое или сводят ее к взаимосвязанным задачам оптимизации отдельных частей (декомпозиционный метод). Применение того или иного подхода обусловлено целью и задачами исследования, однако в большинстве случаев первый подход более перспективен.

В пользу первого подхода говорит, например, следующий факт [22]: расчеты таких оптимальных параметров, как температура охлаждающей воды и кратность охлаждения, проведенные отдельно для конденсаторов и систем охлаждения, дают противоречивые результаты. Увеличение кратности охлаждения и уменьшение температуры воды, с одной стороны, снижают стоимость конденсатора, но, с другой — приводят к возрастанию стоимости системы охлаждения (градирни, водохранилища, брызгальные бассейны).

Поэтому правильный выбор параметров оптимизации возможен лишь при рассмотрении комплекса конденсатор — система охлаждения, для которого наблюдается ярко выраженный минимум суммарной стоимости. Это относится также к теплотехническим системам турбина — конденсатор, газовая турбина — регенератор и т. п.

Оптимизация теплообменных аппаратов как самостоятельная задача применяется в большинстве случаев для минимизации массы аппарата или его объема, а также как одно из звеньев декомпозиционного метода. В большинстве случаев работа теплообменника в технологической цепи с другими устройствами существенно влияет на конечные результаты всей работы системы. Тогда также более обоснован первый подход, который мы рассмотрим более детально на примере работы утилизационной силовой установки на низкокипящих рабочих телах.

Важным этапом составления математической модели является выбор независимых переменных (факторов) и интервалов варьирования, а также их нулевого уровня. Независимые переменные имеют область определения, которая может быть непрерывной и дискретной. При проектировании в качестве независимых переменных принимают технологические и конструктивные параметры, при оптимизации действующих теплотехнических систем — только технологические параметры, обеспечивающие наилучшие результаты функционирования объекта.

В качестве нулевой точки для каждой переменной принимается такое значение, которое соответствует наилучшему известному значению параметра оптимизации.

При выборе интервалов варьирования независимых переменных необходимо иметь в виду, что по мере уменьшения интервала увеличивается точность определения оптимума, но требуется большое количество вычислений. Естественно, что увеличение интервалов варьирования действует противоположно, и поэтому эти величины выбирают, исходя из компромисса между двумя этими требованиями.

Оптимизация параметров и характеристик оборудования теплотехнических систем очень часто сопряжена со многими техническими ограничениями. Они касаются самих независимых переменных или промежуточных величин, влияющих на выбор исследуемых параметров. В первом случае ограничения учитываются в явном виде, во втором — необходимо вводить дополнительные условия, обеспечивающие их соблюдение.

Математическую модель теплотехнической системы составляют из нескольких автономных частей: блока расчета элементов объекта и процессов, протекающих в них; блока экономического описания системы и ее функционирования; блоков поиска оптимальных параметров с функциями ограничений.

Большинство задач оптимизации теплотехнических систем сводится к методам нелинейного программирования. Рассматривая «прямые» методы (или методы спуска), мы характеризуем их типом вычислений на каждой итерации (каждый метод спуска является итерационной процедурой) и стратегией поиска.

По типу вычислений методы спуска подразделяются на методы, требующие вычисления только функции цели, расчета помимо этого первых производных, вычисления первых и вторых производных.

Методы оптимизации, не использующие производные, обычно называют методами поиска, в которых направления минимизации полностью определяются на основании последовательных вычислений целевой функции.

По стратегии поиска к первому типу относятся методы Гаусса — Зейделя, Хука и Джизса, «золотой поиск» и др. [99]. К методам второго типа можно отнести методы наискорейшего спуска, градиентные и другие. Третий тип требует аппроксимации функции цели в окрестности рабочей точки и исследования характера ее поверхности.

Проблема выбора метода поиска оптимума пока еще не формализована и поэтому является творческой задачей. При выборе метода оптимизации наряду с общим объемом вычислений необходимо учитывать устойчивость метода к погрешностям, область сходимости, требуемый объем памяти и удобство реализации на ЭВМ и т. д.

При вычислении производных в рассматриваемых нами случаях оптимизации теплоэнергетического оборудования встречаются серьезные трудности. В задачах с достаточно большим числом переменных довольно трудно или даже невозможно получить производные в виде аналитических функций, необходимых для градиентного алгоритма или алгоритма, использующего производные второго порядка. Хотя вычисление аналитических производных можно заменить вычислением производных с помощью разностных схем, возникающая при этом ошибка, особенно в окрестности экстремума, может ограничит-ь применение подобной аппроксимации. Поэтому более приемлемы методы минимизации, не требующие вычисления производных и основанные лишь на вычислении значений функций в каких - либо специально подбираемых точках.

Рассмотрим некоторые, наиболее часто применяемые методы оптимизации функции

У=}{ХХ, Х 2, ..,*„). (16.1)

Метод Гаусса — Зейделя. Алгоритм этого метода прост и заключается в последовательном изменении поочередно каждого

Фактора до тех пор, пока функция цели не примет экстремальное значение. Алгоритм метода следующий:

1. Выбираем исходную точку уа= (я10, х20, хп0) и шаг варьирования Axt (i=l, 2, ..., п) по каждой переменной.

2. Определяем значение критерия оптимизации в точках

Уi, i = f(*i + A*i, х2, х3, ..., хп) yil2 = f(xt — Axlt х2, х3, х„)

3. Сравниваем полученные значения функций Ум, У,2 и выбираем направление движения экстремуму.

4. Осуществляем движение вдоль оси х в направлении экстремума y,k — f(xx+kAxu х2, ..., хп) (k=l, 2, 3 ...) до тех пор, пока не будет достигнут частный экстремум по переменной хи который определяется в случае минимизации функции у 1,ь+|> >У.к. Достигнутая точка является исходной для осуществления движения в направлении оси х2 и т. д. После я-го движения переходим К (л+1)*му движению ВДОЛЬ ОСИ XI, затем к (п + 2)- му движению ВДОЛЬ оси х2 и т. д.

Поиск прекращается в точке, любое движение из которой приводит к увеличению (при поиске минимального значения) критерия оптимизации.

В практических задачах вычисление значений функций может оказаться весьма трудоемким, и здесь большую ценность приобретают методы, позволяющие решить задачу минимизации с требуемой точностью на основе вычислений значений функции в возможно меньшем количестве точек. Простым и удобным для использования на ЭВМ является выбор отрезка локализации точки минимума и нахождение минимального значения функции на этом отрезке методом «золотого сечения».

Рассмотрим алгоритм этого метода. Пусть отрезок (а0, Ь0) содержит оптимальную точку. Необходимо уменьшить его длину до наперед заданной величины е. Заданы дроби Фибоначчи F| = = (3— Г5)/2^ 0,382, F, = (К5- 1)/2=ь 0,618.

Пусть а0 = а/, Ь0 = Ь/. Если а/, 6/ известны, значения а/+1 и bj+] находим следующим образом.

1. Определяем величины lj = aj + F]{bt — а,) или li = b/ — — F2(bi — aj) ri = a, + F2(bi — а,).

2. Вычисляем значения функции у в точках Z, и г, и используем соотношения

«/+,=//, b,+i = bh если у(1,)>у(г,);

Al+l~ajt ц/+, = Г/, если у{Ц) <£/(/-/).

3. Поиск прекращается, когда (ц/+! — a/+i)<е, а искомому параметру х{ приписывается значение лс,-= (a/+1 + ц,+1)/2.

Метод формального поиска. Этот метод предназначен для нахождения оптимального значения функции (16.1). Необходимо иметь в виду, что метод Гаусса — Зейделя работает плохо, если имеется взаимодействие между переменными. Для этих случаев более подходящи методы формального поиска, Хука

И Дживса [99]. На область изменения независимых переменных хх, Х2, ..., хп могут быть наложены ограничения вида

Рс=(х1,х2, ..,*„)< 0 (/ = 1,2,3, ., т) (16.5)

Алгоритм метода следующий:

1. Выбираем произвольную точку внутри области изменения переменных хи х2, ..., хп, удовлетворяющую условиям (16.5).

2. Изменяя отдельно каждую независимую переменную на заданное приращение Дх;, фиксируем точки, в которых происходит убывание (если ищем минимум) функции/(хь х2, ..., хп). Точки, в которых обнаружено убывание функции /, определяют направление ее убывания.

3. Делаем последовательные шаги в этом направлении до тех пор, пока происходит убывание функции

4. Если после некоторого числа шагов функция / не убывает, то, производя снова пробные движения, определяем новое направление убывания функции и т. д.

5. Если пробные движения не приводят к убыванию функции /, уменьшаем шаг пробных движений Ду и повторяем пробы.

6. Если шаг пробных движений окажется меньше заданного, процесс поиска экстремума заканчиваем.

Симплексный метод оптимизации. Благодаря простоте и высокой эффективности метода, особенно при большом количестве переменных, он широко применяется в различных отраслях науки и техники.

Симплексом называют простейший выпуклый многогранник, вершины которого равноудалены от центра фигуры (например, симплекс на плоскости имеет вид равностороннего треугольника, в трехмерном пространстве — тетраэдра).

Основная идея этого метода заключается в том, что по известным значениям целевой функции в вершинах симплекса находится направление, в котором требуется сделать следующий шаг, чтобы получить наибольшее уменьшение (увеличение) критерия оптимальности.

При оптимизации используется основное свойство симплекса: в нем можно условно отбросить одну вершину и найти новую, симметричную отброшенной, получив таким образом новый симплекс. Повторяя такую процедуру, можно осуществить перемещение симплекса в факторном пространстве.

Доказано, что если каждый раз отбрасывать ту вершину, значение выходного параметра в которой будет худшим по сравнению с другим, центр симплекса перемещается к оптимальному значению.

Алгоритм метода следующий:

1. Выбираем исходные значения переменных дсю, Хго,

•которые принимаются за центр симплекса.

2. Выбираем интервал варьирования по каждой переменной Дх, Ах2, ..., ДХк-

3. Значения координат вершин симплекса г; определяем с помощью табл. 16.2, в которой г і, Яі — радиусы вписанных в симплекс и описанных вокруг него гиперсфер:

Ті = 1 ; Пі = і/ * (г = 1,2,. ., к).

У 2І (і + 1) V 2(£+1)

|

16.2. Таблица координат симплекса

|

Примечание. В скобках представлены значения гс, Я,- в кодированном масштабе.

На основании приведенных таблиц составляется план вычислений в исходном положении симплекса. Значения переменных хс в натуральном масштабе определяются по формулам = л^о + + 2,-Дд:((1 = 1, 2, А), где л:,- — значение i-й независимой пере

Менной в вершинах симплекса.

4. Вычисляем значения у в найденных расчетом вершинах и отражаем вершину, в которой это значение наибольшее (при минимизации функции цели). Координата новой вершины симплекса

/ 1 П * Iя

Определяется ПО формуле л£+1 = 2 ( 2 Хш — X*, где — Хш—

и— 1 ) и=1

Среднее арифметическое из координат хс вершин за исключением «худшей»; XI — координата «худшей» вершины.

В результате применения рассмотренной процедуры исключения вершин симплексов с. наибольшим значением целевой функции процесс сводится к минимальному значению функции у.

5. Поиск прекращаем, если длительное перемещение симплекса не приводит к улучшению параметра у или если разница в значениях параметра оптимизации «худшей» и «лучшей» из вершин симплекса находится в пределах погрешности измерения у.

Рассмотренный метод—один из наиболее простых методов оптимизации теоретических и экспериментальных моделей теплотехнических систем. Среди модификаций симплекс-метода для аналитической оптимизации наиболее подходит модификация с автоматическим выбором шага. Блок-схема этого метода приведена в книге Д. Химмельблау [99].

|

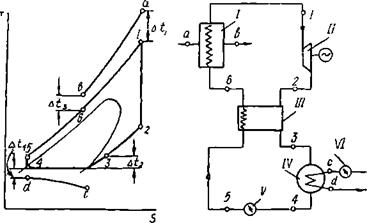

Рис. 16.1. Схема и цикл фреоновой установки с регенерацией тепла |

Перечисленные методы позволяют находить локальный минимум целевой функции. На практике совпадение локального и глобального минимальных значений целевой функции может быть проверено с помощью нескольких начальных векторов независимых переменных.

Пример. Оптимизация силовой утилизационной установки. В нашей стране и за рубежом работает ряд установок, использующих в качестве рабочих тел фреоны и другие низкокипящие вещества. Для иллюстрации выбрана утилизационная установка, работающая на фреоне-С318 и использующая отходящие газы технологических агрегатов в качестве Греющего теплоносителя. Использование таких установок для утилизации низкопотенциального тепла перспективно.

Фреоновые установки работают в двухконтурно Я схеме (рис. 16.1). Тепло отходящих газов технологических агрегатов через стенку теплообменника - парогенератора I передается фреону, а охлажденные отходящие газы с помощью дымососа выбрасываются в трубу (процесс а—о). Во втором контуре фреон нагрезается до температуры /г (процесс б—1) и расширяется в турбогенераторе II (процесс 1—2). Отработавший в турбине пар охлаждается в теплообменнике-регенераторе III (процесс 2—3), а затем конденсируется в конденсаторе IV (процесс 3—4) при давлении рк. Конденсат питательным насосом V подается через теплообменник-регенератор в парогенератор (процесс 4—5—6). Для подачи охлаждающей воды в конденсатор служит циркуляционный насос VI. Вода в конденсаторе нагревается на температуру Д<4 (процесс с— (1).

Исходные данные: количество отходящих газов Ор = 69,5 кг/с; средняя

Температура откодяїцих газов <г = 290 °С; температура охлаждающей воды (р -- 20 °С; годовое количество часов работы установки т = 7500 ч/год.

Ставится задача за счет оптимизации параметров утилизационной силовой установки получить максимально возможный народнохозяйственный эффект.

В примере рассматривается этап оптимизации, который можно условно отнести к стадии разработки эскизного проекта. На этом этапе определяются, как правило, параметры теплообменных аппаратов, нагнетателей и энергетического оборудования, связанные с характеристиками термодинамического цикла, а также расходы и скорости теплоносителей, которые должны обеспечиїь возможно больший эффект (3-гпіп) силовой установки.

В нашем примере оптимизируются следующие независимые параметры л'іі значення температуры хі=/і, температурные перепады Хч = Д^і, х3 = Д/г, *+ = Д/3, Ху = Д^ (см. рис. 16.1), а также скорости теплоносителей Л:е=Шц, *7=1012, *8 = “>21, *9 = ^22, *ю = *=а»з1. Для скоростей теплоносителей приняты такие обозначения: доп — отходящие газы в парогенераторе; гг» і г— фреон в парогенераторе; щ|21 — парообразный фреон в регенераторе; и»22 — жидкий фреон в регенераторе; ш3і — скорость охлаждающей воды в конденсаторе. В рассматриваемом примере верхнее давление не оптимизируется. Оно выбрано из предварительного' анализа равным 5 МПа. Конструктивно-компоновочные характеристики элементов, тип поверхностей теплообменников, турбин и другого оборудования предполагаются заданными. Варьирование типом конструкций элементов установки увеличивает объем хранимой в памяти машины информации и значительно усложняет алгоритм решения. Данная задача проще решается последовательным автономным расчетом поиска оптимального значения для каждой из перебираемых конструкций, что позволит конструктору остановиться на наиболее рациональном из •всех возможных проектных вариантов.

Введены упрощающие предпосылки: брались постоянными материал, диаметры, шаги и характеристика оребрения трубок в парогенераторе, регенераторе и конденсаторе, а их компоновка осуществлялась в теплообменниках квадратного сечения. В результате оказалось возможным, не снизив точности, существенно упростить решение задачи,-

В примере рассмотрен один конструктивный вариант — для всех элементов установки выбраны кожухотрубчатые аппараты. Парогенератор и регенератор выполнены соответственно из стальных и латунных труб с накатанными ребрами (внутренний диаметр 14,5 мм, коэффициент оребрения 2,3), а конденсатор — из латунных трубок диаметром 17/19 мм. Турбина радиальноосевого типа отличается простотой конструкции и низкой стоимостью изготовления.

Предварительно проводится математизация физических связей в установке в виде аппроксимирующих зависимостей. Для фреона-С318 получены следующие аппроксимирующие зависимости в диапазоне параметров, в котором возможна работа утилизационной установки:

Р = 0,5 МПа; I, = 0,003457/? — 0,241/, + 673,9; (16.6)

Р = 0,5 МПа; 5, = 7,492 10~— 6,511 Ю“4/] + 1,5304;

(16.7)

/2 = 100,875* + 86,03«, —307,98 + (/* — 30) 1,65; (16.8)

/ > 100° С, 12 = 603,8 + 0,925/2 (16.9): Цл = 498,68 + 1,128/*;

(16.10)

Рк = 0,001488/1 + 0,02225/^ + 1,647 (16.11) (к = —0,568р + + 12,831/7* — 9,364. (16.12)

С учетом всех факторов строится математическая модель

Проектирования утилизационной установки. В качестве принципиальной схемы счета принят прямой расчет полезной мощности установки, площадей теплопередающих поверхностей теплообменников и гидромеханических потерь при некотором наборе независимых переменных. Для этих же независимых переменных определяется и показатель оптимальности.

Рассмотрим подробнее эти блоки математической модели. Главными составными элементами теплотехнической системы в общем случае служат различного рода теплообменная, и массообменная аппаратура, нагнетатели (насосы, вентиляторы, дымососы, компрессоры и т. п.), силовые установки.

Построение математической модели начинают с составления формализованного описания процессов, протекающих в теплотехнической системе. На основе уравнений теплопередачи и гидромеханики определяют активную поверхность теплообмена и мощность нагнетателей А^, а из термодинамического анализа циклов — теоретическую мощность турбины Л'т. Имеют место очевидные формулы:

^ = СЫ{ШЬ (16.13)

N1 = С, Др,/(р£тг() (16.14) Мг = вт (г, —;2). (16.15)

Здесь фг—тепловая нагрузка на теплообменный аппарат; £,•— коэффициент теплопередачи; Д/(- — температурный напор; 6£) 6Т— расход рабочих сред; Дрс — гидравлические потери; р£— плотности теплоносителей; гц — к. п. д. нагнетателей; (^ — г2) — теоретический теплоперепад на турбине.

Переход от активной поверхности теплообмена к массе для кожухотрубчатых аппаратов представим в виде

Где Ш( — масса единицы теплопередающей поверхности; с*— с, ношение массы труб к массе аппарата. 0 т’

После подстановки в формулы (16.13) — (16.15) знач^ соответствующих коэффициентов теплоотдачи и гидравличе^иик сопротивлений они могут быть развернуты через технолог*ких ские и конструктивные параметры. Например, для теплооб>иче" ной аппаратуры получены зависимости в следующем виде: ,1ен"

Для гладких труб

|

Мі = - |

![]()

|

І І А<і |

![]() ____ ї_____ +_______ !_____ „її, 'М7)

____ ї_____ +_______ !_____ „її, 'М7)

К+ *(*!<)»"< (сі +

|

...т!> Д/і |

|

(сі + 2() ш£ |

|

•Я, |

|

Іаі + V'») < |

|

|

|

|

|

|

Здесь Пі — термическое сопротивление, учитывающее загрязне»

4>і — коэффициент увеличения поверхности. Коэффициенты те»1ия: отдачи (аі +Ьііи)яии, (с; + ^20а'й в формулах (16.17) — (16 "

Определяют из критериальных зависимостей для области разви турбулентного движения рабочих сред, так как только в зого условиях можно спроектировать установку с приемлемыми техТих логическими показателями. н0'

Мощности нагнетателей разворачиваем с учетом

І, В/Ш2,

+ ^вх + Нвых + (16Ч9)

Рі = сц + Ьі іі, (16^20^

Где X,-, ?вх, 5ВЫХ, Ём— коэффициенты сопротивления трения, ме ных сопротивлений входа, выхода и поворотов; г( — число хо ст" в теплообменнике; — отношение длины труб к диаметру. ^ов Плотность теплоносителя в сечении, где находится мест)

Сопротивление, принята по средней температуре теплоносит^ое в аппарате. Погрешность от такой замены невелика, а алгор^!Л5| расчета значительно упрощается. Поверхность теплообмена к/м денсатора ^н'

Рк=0к ІЯ - (16.^^

Удельный теплосъем конденсатора ц определяется решенц трех уравнений: ем

|

(16*^2) |

Д/ — 6п ~Ь бохл»

Ц = ап9п = сопэ1 вп’75; (16.

|

|

Здесь 0П, йохл — температурные перепады между конденсирующимся

U 5сп

Фреоном и стенкой, между стенкой охлаждающей водой; j—,

^------- термическое сопротивление стенки отложении; оп, аохл —

Азаг

Коэффициенты теплоотдачи со стороны паря и охлаждающей воды.

|

(16.25) |

![]() Для определения коэффициента теплоотдачи при пленочной конденсации сухого насыщенного пара на горизонтальных трубах можно использовать формулу Д. А. Лабунцова [45]:

Для определения коэффициента теплоотдачи при пленочной конденсации сухого насыщенного пара на горизонтальных трубах можно использовать формулу Д. А. Лабунцова [45]:

|

1/3 i rpv |

![]() Re = 3,25Z0'25,

Re = 3,25Z0'25,

Где Re = a&tr. R — число Рейнольдса; Z = htnR

•число Григуля; X, V — коэффициент теплопроводности и вязкости при температуре насыщения; г, р— теплота парообразования и плотность конденсата.

В случае выбора в качестве функции цели экономических критериев необходимо ввести в математическую модель блок экономического описания системы. Установление функциональной связи между технологическими, конструктивными характеристиками теплотехнической системы и экономическими показателями дает возможность наиболее обоснованно выбрать наи- .лучший вариант.

Применительно к особенно распространенным элементам такой системы, а именно теплообменным аппаратам и нагревателям, рассмотрим более подробно современные методы и структуры расчетов экономических критериев как одного из блоков математической модели.

Капиталовложения К включают те затраты, которые влияют на выбор оптимального варианта:

|

K |

![]()

|

П |

![]() Т

Т

К — Кт -t - Km. i + Кн, 4“ К„,н + Ккип + КСр£ (16.26)

Здесь Кт, Кв, —капитальные вложения в теплообменный аппарат и нагнетатели, включающие транспортные расходы; Км. т, К. н,- —стоимость монтажа теплообменника, нагнетательного устройства; Ккип — капиталовложения в КИП и автоматику; Корг- —затраты на приобретение рабочих сред для первоначального заполнения системы.

Для реализации алгоритма оптимизации на ЭВМ цена теплообменных аппаратов может быть определена из соответствующих прейскурантов:

К1=М, Цм, или Кт= FilXr,

■где Цм, Цр - — цена аппарата, руб./т, руб./м2.

Для определения значений Ци, Ц/г необходимо проводить аппроксимацию табличных данных ценников.

Капитальные вложения в нагнетатель

К Яi = NlкИi. (16.28)

Здесь N1 — мощность, затрачиваемая нагнетателем на преодоление гидравлического сопротивления теплообменника соответствующим теплоносителем; кн£—капитальные вложения, приходящиеся на единицу установочной мощности нагнетателя, включая силовое оборудование и вспомогательные конструктивные элементы.

Используя метод коэффициентов и выбирая любой подходящий нагнетатель (эталонный), для которого известны кн. э и Ыэ, получаем

1-п

Кн, = кн. з ~N~j • (16.29)

Где к„.э — удельные капиталовложения в эталонный нагнетатель; Nз — мощность эталонного нагнетателя; п = 0,5 ч - 0,9 (для химических и нефтехимических производств п 0,75).

Стоимость монтажа теплообменных аппаратов зависит от массы аппарата Ма и места монтажа [4,28]:

М* <6’ <16-30> 6 < М„ < 20, Км. т = о,1715Ма —0,54 ’ (16.31)

Ма>20, Км. т = Ма (29,26 — 0,325Ма); (16.32)

Р = 1 при монтаже на открытой площадке.

Эксплуатационные расходы Э включают в себя основные расходы, непосредственно влияющие на выбор варианта. Они могут быть разделены на две группы: пропорциональные капиталовложениям и не зависящие от капиталовложений.

К первой группе относят амортизационные отчисления на капиталовложения, расходы на текущий ремонт и содержание оборудования; ко второй — расходы энергии на привод нагнетателей, пропорциональные их мощности, расходы на восполнение рабочих сред, основную и дополнительную заработную плату персонала Зп, обслуживающего оборудование, и некоторые другие производственные расходы Зпр.

Для определения эксплуатационных расходов можно использовать зависимость

Т т к

Э = Эт-а -4- Эн, -)- ^ Ээ -Ь 5] -|- Зп -4- 3„р, (16.33)

1^1 ,-=1 1=1

Где Эт а, ЭН1.— амортизационные отчисления, отчисления, на ремон и содержание теплообменника и нагнетателя; Э3£ — стоимость энергии, необходимой для привода нагнетателя; 3Т(. — стоимость восполнения і-го теплоносителя.

При оптимизационных расчетах удобно представить

Эу. а = Кг. а (<2т. а Ч- Рт. а) (16.34); Зні = Кні (#н "І- Рн)і (16.35) Э3i = NнДэxP (16.36); Зт. = ОпЦТ1.тг 10-3. (16.37)

Здесь Ст. а. Рт. а» <2„, рн — ГОДОВЫе НОрМЫ амортизации И раСХОДОВ на текущий ремонт теплообменников и нагнетателей; Цэ — цена электроэнергии, руб./(кВт ч); тг — время работы оборудования в году, ч/год; <0Т1 — расход г-го теплоносителя, кг/ч; ЦТ£ — цена і-го теплоносителя, руб./т.

Прочие экономические факторы и коэффициенты. Амортизационные отчисления 5а определяются по установленным нормам амортизации. Этн нормы для различных элементов основных фондов неодинаковы. Процент амортизационных отчислений на производственное оборудование зависит от условий эксплуатации и составляет 7,5—8 % [67].

Затраты на текущий ремонт оборудования 5тр (в процентах— р) могут приниматься в размере (0,1 ^-0,2) 5а [67].

Продолжительность работы оборудования тг в течение года зависит от многих факторов и принимается при учете условий работы каждого производства. В среднем тг = 7000 ч/год.

В блок экономического описания установки введены следующие стоимостные показатели оборудования теплоносителей;

Парогенератор С„ = 625 руб./т; регенератор Ср = 1380 руб./т конденсатор Ск = 1355 руб./т; турбогенератор Ст = 1500 руб.; питательный насос Сп. н = 285/У°;,5 руб.; циркуляционный насос Сц.„ = 58,5Д^и:,45 руб.; дымосос Сд=28//д'4 руб.; фреон-С318 Сф = 6 руб./кг; охлаждающая вода С0 = 1,1 коп./м3. Стоимость замещаемой электроэнергии Цэ=15 руб./ (1000 кВт-ч).

С помощью зависимостей (16.6) — (16.37), а также формулы (16.38) разработан алгоритм и программа для ЭВМ и выполнено расчетное исследование для определения полезной мощности турбогенератора

Мп = Мт'ЯоГЦтЦг — ДЛ^т — ДОп. п — — А/д. (16.33)

Здесь - цоі, ут, т]г — относительный внутренний, механический к. п. д. турбины, к. п. д. электрогенератора; ДМТ — потери мощности турбины вследствие изменения противодавления из-за гидравлических сопротивлений; ІУП.„, А^ц. н, Мд — мощности питательного, циркуляционного и тягодутьевого устройства.

Значительный объем результатов расчетного исследования заслуживает самостоятельного обсуждения. Ниже приведены лишь некоторые данные, иллюстрирующие возможности рассмотренного алгоритма.

Оптимизируемые величины

|

5,0 0.377 80,3 12.1 8,67 9,18 |

![]()

|

8771 2390 1345 2789 516 77 57 2130 |

![]()

|

5 16 10 6 9.8 1.6 2.9 1,2 |

![]()

|

156400 |

![]()

Давление фреона, МПа: перед турбиной в конденсаторе Расход фреона, кг/с Тепловые нагрузки, МВт: парогенератора регенератора конденсатора Площадь поверхностей нагрева, м2:

Парогенератора регенератора конденсатора Мощность, кВт: электрическая питательного насоса циркуляционного насоса тягодутьевого устройства полезная

Температура °С Перепады температур, К:

Д;ґ Д/.

Скорости, м/с:

Отходящих газов в парогенераторе

Фреона в парогенераторе парообразного фреона в регенераторе

Жидкого фреона в регенераторе

Охлаждающей воды в конденсаторе Переменная часть приведенных затрат, руб,/год

|

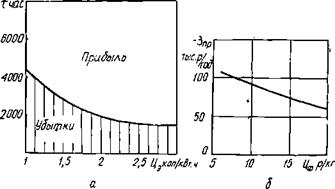

Рис. 16.2. Влияние температуры охлаждающей среды на величину приведенных затрат Зпр и мощность утилизационной установки N^. / — водяное охлаждение конденсатора; 2 — воздушное охлаждение конденсатора |

Рассматривались также утилизационные установки с воздушным охлаждением конденсатора. На рис. 16.2 представлены зависимости влияния температуры охлаждающей конденсатор воды и воздуха на переменную часть приведенных затрат и полезную мощность установки.

Рассматривались также утилизационные установки с воздушным охлаждением конденсатора. На рис. 16.2 представлены зависимости влияния температуры охлаждающей конденсатор воды и воздуха на переменную часть приведенных затрат и полезную мощность установки.

Особенно существенно влияние температуры охлаждающей среды на технико-экономические показатели утилизационной установки. Значительны резервы повышения мощности установок с воздушным охлаждением конденсатора в холодный период года.

Получены зависимости (рис. 16.3), характеризующие рентабельность утилизационных установок от конъюнктурных факторов: стоимости замещаемой электроэнергии в данном экономическом районе; стоимости рабочего тела, которая во многом зависит, например, от объема его производства; эксплуатационного фактора — времени работы установки, которая может зависеть от периодич-

Ности выхода БЭР в основной установке. Приведенные основные технико-экономические показатели утилизационной установки позволяют сделать вывод о целесообразности такого направления утилизации тепла отходящих газов технологических агрегатов.

Ниже представлены распечатка ФОРТРАН-программы, некоторые рекомендации к использованию программы на ЭВМ ЕС-1033 и блок-схема программы прямого расчета параметров утилизационной силовой установки (см. рис. 16.4).

|

Рис. 16.3. Оптимизация параметров утилизационной установки: А — влияние стоимости замещаемой электроэнергии и числа часов работы установки в году на рентабельность; б — влияние стоимости рабочего тела на приведенные затраты |

Основные обозначения (идентификаторы) программы:

/1—/6 — энтальпия точек цикла, кДж/кг;

S1—энтропия пара на входе в турбину, кДж/(кг-К);

Т — Тб температура точек цикла, °С;

ТКН, ТК1—температура конденсации, °С;

G, GB — расходы фреона и воздуха, кг/с;

Ql, Q2, <33 — тепловые нагрузки на теплообменные аппараты, кВт;

DT1, ТР — среднелогарифмически и температурный напор в парогенераторе, регенераторе, К; fl, F2, F3 — активные поверхности теплообмена в парогенераторе, регенераторе, конденсаторе;

|

! |

ДП, N2, N3—количество и длина труб, число ходов в парогенераторе, ill, Z.21, Z.31 регенераторе и конденсаторе;

Zl, Z2, Z3

NE, NB, NPH— эффективная и электрическая мощность питатального насоса, NH, ND вентилятора и дымососа, кВт,

FPC — количество фреона в установке, кг;

С1, С2, С З, С4 — стоимость парогенератора, регенератора, конденсатора и фреона, руб..

СП, С9, СЮ — стоимость турбогенератора, питательного насоса, вентилятора^ руб.;

К — переменная часть приведенных затрат, руб./год.

Некоторые рекомендации по использованик' программы на ЭВМ ЕС-11)33. Программа набивается на перфокартах. Структура формирования колоды перфокарт следующая:

Управляющие перфокарты Программа

/*

// 00. БУЗ/М-- оо~ *

Исходные данные /*

|

Определение Теплойы* Нагрузок |

|

-А2 J-------------------- Определение мощности оспо - погателонь/х устройстЬ |

|

_ Е2 J___________ Определение Стоимости Одорудобания |

|

Г - А2 Определение тепл оризических сбойстб рабочем тела _ Г - В2 Определение Гидравлических Сопротивлений |

|

І |

|

Г - С2 Определение мощности турдина/ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Г~ Я2 Печатать |

![]() _ ні J__________

_ ні J__________

Определение

Геометрических

Размеров

Теплообменников

Рис. 16.4. Блок-схема подпрограммы прямого расчета параметров утилизационной силовой установки

Оператор ввода с меткой «10», расположенный на 13-й карте по порядку, и содержащий константу ИС1 может быть заменен в зависимости от конкретной задачи, например, на «QREAD2, ИС8». Соответственно заменяются и карты с числовыми значениями в исходных данных (карты после 00. БУБШ —■£) О ^ [5]) Программа составлена так, что имеется возможность производить несколько (/) оптимизационных расчетов при изменении входных параметров. В программе используется подпрограмма М2 01 — вычисление безусловного минимального значения функции многих переменных методом прямого поиска из библиотеки стандартных подпрограмм.*

Для работы этой подпрограммы необходимо задать начальные значения

Величин и их приращений, с помощью которых определяется функция цели К в подпрограмме.

Они располагаются в трех массивах X, О, ОМ и имеют следующие значения:

|

X |

D |

DM |

|

220 |

2,0 |

0,5 |

|

5,0 |

1,0 |

0,5 |

|

10,0 |

1,0 |

0,5 |

|

10,0 |

1,0 |

0,5 |

|

6,0 |

1,0 |

0,5 |

|

2,0 |

0,1 |

0,05 |

|

9,5 |

0,1 |

0,05 |

|

1,0 |

0,1 |

0,05 |

|

2,0 |

0,1 |

0,05 |

|

10,0 |

0,1 |

0,05 |

|

3,0 |

0,1 |

0,06 |

Программа оптимизации параметров утилизационной установки DIMENSION KOD (6), X (11, 3), FX (3), D (11), DS (11),

* РЕ (34, 7), XI (11), DM (11), РЕ1 (34), РК (7)

PEAL К, NE, NPH

EXTERNAL OUT1, F

COMMON J, U Cl, UC2, UC4, UC5, UC6, UC6, UC7,

UC8, UC9, UC11, Dl, D2, D3, D4, D5, D6, D7, D8 COMMON /Р1/ NE,’ FI, F2, F3, NPH, NH, ND, FRC,

ТКН, T2, T21, T6, G, GB, Ql, Q2, Q3, DTI, TP, TK,

N 1,N2, N3, LI, L2, L3, Cl, C2, C3, C4, C5, C7, СЮ, C8 EQV1 VALENCE (PEI (1), NE)

3 FORMAT (IX, 'J=', 14)

10 FORMAT (32X', ВЛИЯНИЕ ТЕМПЕРАТУРЫ ОКРУЖАЮЩЕГО

* ВОЗДУХА' ///

* 9Х, 'T = — 30',ilX,'T —20', ИХ, 'Т=—10', 12Х, 'Т = 0',

* 12Х,'Т= 10', 12Х, 'T =20', 12Х, 'Т = 30' //)

2 0 FORMAT (2Х, 7Е16.6/)

3 0 FORMAT (8F5.0)

4 0 FORMAT (IX, 11F4.1)

5 0 FORMAT (5Х, 'X =', 11F8.2/)

100 FORMAT (IX, 11F8.3)

2 0 0 FORMAT (F6.0)

J =0

READ 40, D, DM, X 1

READ 30, UC2, UC4, UC5, UC6, UC7, UC8, UC9, UC11

DO 502 II = 1,7 READ 200, UC1 M= 1 N=11 KOD (1) = 3 KOD (2) = 1 KOD (4) = 500 KOD (5) = 50 EST (6) = 0.01 DO 1 IK= 1,11

1 DS (IK) = DM (IK)

DO 2 I = 1,11

2 X(I,1) = X1 (I)

CALL F (XI, K, G, M)

FX (1) = К

CALL MINOl (KOD, N, X, FX, D, DM, DS, EST, F,

* MINLN, OUT1, A, B, IER)

PRINT 3, J

PRINT 50, X DO 501 J1 = 1,34 50 1 pe (Jl, II) = PEI (Jl)

502 рк (II) = К

PRINT 10 PRINT 20, PK

PRINT 20, ((PE (J2, 12), 12= 1,7),

* J2= 1,34)

STOP

END

SUBROUTINE F (X, K, Gl, M)

DIMENSION X (11), Gl (11)

REAL Jl, J2, J21, J22, J3, J4, J6, N1, N2, N3, N21,

* N22, N31. LI, L2, L3, LI 1, L21, NE, NB, NPH, NH,

* ND, NB1, MJU4, MJU1, К

REAL С (25)/0.01037, 0.4011, 11.832, 0.79, 0.447,

* 0.287, 353.2, 273., 188.8,2.88,6.65, 0.0125,

* 0.003457,0» 2421, 674., 0.7492E-5, 0.651 IE-3,

* 1.5304, 614., 0.648, 0.853, 0.0014; 0.823, 0.235/

COMMON J, UC1, UC2, UC4, UC5, UC6, UC7, UC8,

* UC9, UC11, Dl, D2, D3, D4, D5, D6, D7, D8

COMMON /Р1/ NE, FI, F2, F3, NPH, NH, ND, FRC,

* ТКН, T2, T21, T6, G, GB, Ql, Q2, Q3, DTI, TP, TK.

* N1. N2, N3, LI, L2, L3, Cl, C2, C3, C4, C5, C7, СЮ, C8

С ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ЦИКЛА

J1 = 374.97 + 2.8392 * X (1) — 5.7227Е-3 * X (1) * * 2 +

* 0.63823Е-5 * X (1) ** 3

SI = 0.73065 + 0.0075973 * X (1) — 1.707E-5 * X (1) ** 2+

* 0.16989E-7 * X (1) **3

TKN = UC1 + X (2) + X (5)

T2= 100 .87 *S[ ** 2+86.03 * SI -307.98-1- (TKH —30) /1.65

J2= 603.8+ 0.925 *T2

J21 = J 1 — (Jl — J2) *0.823

T21 = 1.08* J21 —651.75

J4 = 498.68+ 1.128 * TKH

T3 = TKH * X (3)

J3 = С (19) + С (20) * TKH + (С (21) + С (22) * TKH) * X(3) J6= J4+(J21— J3)

T6 = TKH + (J21 — J3) /1.25 Ql = UC4*1.075*(UC2—T6-X (4))

G = Q1 /(Jl -^J6)

Q2 = G * (J21 — J3)

Q3 = G * (J 3 — J 4)

GB = Q3 / (4.19 * X (5))

IF ((X (1) + X (4)). GT. (UC2 — 5)) GOTO 50

DT1 = (UC2—X (1) —X (4))/ ALOG ((UC2 — X (1))/X (4))

GOTO 60 50 DT1 = (UC2 — X (1)+X (4))/2 60 IF (ABS (T21 — T6 — X (3)). LT. 5) GOTO 70

TP = (T21 — T6 — X (3)) / ALOG ((T21 — T6) / X (3))

GOTO 80

7 0 TP = (T21 — Тб— X (3)) / 2

С ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ТЕПЛООБМЕННИКОВ

8 0 Al = 2140. — 3.7 * (X (1)+Т6)

RI = (1. / (Al * X (6) **0.8) + l. E-4) *3.18 4- l / (.99 *

* (13 — 0.003 * (UC2 + T6+X (4))) * X (7) ** .72) + 6.E—4 FI =QI *R1 * 1000. / (.93 * DT1)

A2= 1325.— 1,25 * (T21+T3)

IF (TKH —50) 110, 110, 120 110 PK= 1.488E-3*TKH **2 + 0225 * TKH + 1.647 GOTO 90

12 0 PK = .00218 * TKH ** 2 — .05 * TKH + 3.523 90 ROI = .0271 *((X (1) + T6)/2) **2— 14.35 * (X (1) + T6/2+2164.3 ROI 1 = 361./ ((UC2 + T6 + X (4))/ 2 + 273.)

R02 = PK * 1E5 / (37.4 * ((T21 + T3)/2 + 273))

R2 = (1 / (A2 * X (8) ** 0.8) + 1E—4) * 3.17 + I / (.99 * (6.38 +

* .0118 * (T21 + T3)) * R02 ** .72 * X (9) ** .72) + 1E—4 F2 = Q2 * R2 * 1000. / TP

TK = X (2) + X (5) / 2 ALI =C (9) +С (10) * TKH

Q = 1 / ((1 / (ALI * X (11)** .8)+ 1E—4) * 11,4 - j - 1 /(8.2*

* X (10) ** .72))

F3 = Q3 * 1000./Q С ОПРЕДЕЛЕНИЕ ТЕПЛОФИЗИЧЕСКИХ ВЕЛИЧИН R06 = С (1) * TKH ** 2 + TKH* С (2) + С (3)

R03 = 1650 — 2.63 * (TKH + Тб)

R031 = 1650 — 2 *■ 2.63 * (X (2) + X (5) + LC1)

ROB = С (7) / (UC1 + С (8))

HJU1 ((63.5 Е—10* (X (1)+Т6)** 2 — 43.Е—7 * (X (1) + Тб) +

* 766.5Е—6)) I ROI

MJU4 = 112.2Е—7 + 0.147Е—7 * (Т21 + ТЗ)

N1 = G / ( 165.1Е—6 * X (6) * ROI)

Ll = F1 / (0.145 *N1)

Zl = L1 / UC9

IF (Ll. LT. UC9) Zl= 1.

Lll = Ll /Zl

N11 = UC 4* (.229 * (UC2 + Тб + X (4)) + 125.2) , (X (7)*L11)

N2 = G / (1651E—7 * X *(8) R03)

L2 = F2/ (.145 * N2)

Z2= L2/UC11

IF (L2. LT. l'Cl 1) Z2= 1 N12= N1 * Zl / N11 N21 = SQRT (N2 * Z2)

N22 = N21 L21 =L2/Z2

N3= G* 1.Е5/ (X (11) » R06*98.)

N31 = (N3 * 2) ** .5 L3 = F3/(.05966 *N3)

Z3 = L3 / 6 L31 = L31 2

W41 = G/(R02 * L21 * 12.08E—3* N21)

С ГИДРАВЛИЧЕСКИЕ СОПРОТИВЛЕНИЯ

PB=(C (11) — С (12) * UC1) * X (10) ** 1.76 Р4 = 6.5 * N22 * Z3 * MJU4 **.24* R02** .76 ** (9) ** 1.76 *+(2.5 * Z3+2.5) * X (9) * Х(9) » R02/2 С МОЩНОСТНЫЁ ПОКАЗАТЕЛИ

NB = С (23) * G *(J 1 — J2 — J22)*C (24)

NB1 = G * PB1 * .001 / (R03 * .5)

NPH = G* (50 — PK) * 100/(.5 »R031) + NB1 NH = PB * GB / (ROB * 800)

ND = UC 4* Pli / (ROI 1 * 800)

NE = NB — NPH — NH — ND FR = 165.1E—6 * N1 * L1 * ROI FRT = 165.1E—6 * N2 » L2 * R03 FRK = С (6) * N3 * L3 FRC = 1.3*(FR + FRT+FRK)

С ОПРЕДЕЛЕНИЕ СТОИМОСТНЫХ ПОКАЗАТЕЛЕЙ Cl = 0.625 * 6.122 * FI/0.7 C2= 14.517 * F2 C3 = 7* F3 C4 = UC7 * FRC C5 = UC6 * NE C6 = 26 * NH C7 = UC8 * NB ** 0.4 C9 = 26. * NPH CIO = 28. * ND ** 0.4

Cil = C1 +C2 + C3 + C6 - f C7 + C9 + C10 C8= 1.25* Cl I + C4 CB = UC5* GB K=C8 *C (25)—C5 + CB J = J + 2

6 RETURN END

Для решения оптимизационных задач с привле - чением экономических критериев качества применительно к теплотехническим системам необходима оценка стоимости энергоносителей (топливо, электроэнергия), а также различного вида теплоносителей, рабочих тел в зависимости от различных факторов, действующих в настоящее время и предполагаемых в будущем. Прогноз изменения цен на топливо, электроэнергию, воду представляет особый интерес при учете экономических факторов в схемах с установками, выпуск или работа которых предполагается в перспективе через 5—10 лет.

Топливо. Наблюдается удорожание традиционных органических топлив — угля, нефти, газа. Постепенный переход к добыче на менее выгодных месторождениях, приводит, например, к ежегодному росту цен на нефть на 4—7 % при их удвоении через каждые 10—15 лет.

Большое значение приобретает стоимость замыкающего топлива. Например, вовлечение в топливный баланс использования ВЭР приводит к сокращению общей потребности в топливе, что позволяет перераспределением топливных ресурсов исключить из баланса наименее экономичное замыкающее топливо. Его стоимость определяется с учетом затрат на транспорт, хранение и распределение (табл. 16.3).

Электроэнергия. Существенные улучшения технико-экономических показателей работы энергетического оборудования позволило за период с 1946 по 1966 год уменьшить себестоимость электроэнергии вдвое. Последующие годы также характеризуются значительным прогрессом в большой энергетике. На тепловых электростанциях около 70 % затрат на производство энергии составляют затраты на топливо,, поэтому одним из основных факторов, воздействующих на снижение себестоимости, является экономия топлива. Удельный расход топлива на ТЭС СССР составлял в 70, 75 и 80 гг.. соответственно 366, 340 и 328 г/(кВт-ч) отпущенной электроэнергии. На 1985 г. предусматривается дальнейшее снижение удельного расхода топлива до 319 г/(кВт-ч).

Производственная себестоимость 1 кВт-ч, отпущенного с шин электростанций в 1975 и 1980 гг. составила соответственно 0,676 и 0,657 коп., в том числе в.1980 г. по ТЭС — 0,754 коп. и по ГЭС гтт 0,146 коп. Полная себестоимость 1 кВт-ч (с учетом транспортных, общесистемных и других расходов) или себестоимость у потребителя составила 0,98 коп. [105]. Однако введение повышенных цен на топливо и материалы с 1984 г. значительно увеличит и себестоимость вырабатываемой электроэнергии.

Для расчетов экономического эффекта могут быть использованы специально разработанные показатели — замыкающие затраты на электроэнергию (табл. 16.3). Они учитывают замыка

Ющие затраты на топливо, связанные с его удельным расходом на замыкающей электростанции, капитальные затраты, условно — постоянные издержки по эксплуатации и некоторые другие затраты (табл. 16.4) -

|

16.3. Замыкающие затраты на электроэнергию (предварительная оценка), руб./(МВт. ч) [24]

|

Теплоносители. Их стоимость зависит от вида теплоносителя. Для обогрева теплообменных аппаратов часто используют водяной пар, горячую воду, в некоторых случаях — высокотемпературные теплоносители. Универсальным охлаждающим теплоносителем является вода. В холодильных и некоторых других энергетических установках применяются низкокипящие вещества, например фреоны. Рассмотрим учет затрат на теплоносители.

Тарифы на теплоэнергию дифференцируются по энергосистемам и в зависимости от параметров теплоносителя. По мере уменьшения параметров теплоносителя снижается отпускная цена. Например, если тариф острого пара из котлов принять за единицу, то при теплоснабжении паром отборов с давлением р = 0,12-ьО,25 МПа он равен 0,76, а горячей водой — 0,8. В качестве примера для Донбассэнерго можно привести следующие цифры (за 41,86 ГДж): горячая вода — 36,30 руб., пар при р = 0,12^0,25 МПа.— 34,50 руб. Тарифы устанавливаются исходя из 100 %-ного возврата конденсата на ТЭЦ. За невозврат конденсата потребители должны вносить дополнительную плату— это примерно 10—15 % платы к тарифу.

Цена воды зависит от того, используется ли вода однократно или многократно. В первом случае цена равна себестоимости, если вода забирается собственной насосной из водоемов. Если вода берется из внешней сети, - ее отпускная цена может изменяться в очень широких пределах. Относительная стоимость пресной (прямоточной) воды в зависимости от ее обработки по отношению к стоимости оборотной воды может быть представлена следующими цифрами: оборотная вода (с использованием градирен) — 1; речная вода с фильтрова-

|

Район |

Природный Газ |

Мазут |

Уголь энергетический |

|

Северо-Запад |

40—42 |

48—50 |

35—37 |

|

Мурманская область |

44—46 |

48—50 |

36—38 |

|

Коми АССР |

32—34 |

24—26 |

|

|

Центр |

39—41 |

48—50 |

34—36 |

|

Центрально-Черноземный |

39-40 |

48—50 |

33-35 |

|

Район |

|||

|

Северный Кавказ |

35—37 |

49—50 |

32—34 |

|

Среднее Поволжье |

33-35 |

47—49 |

30—32 |

|

Нижнее Поволжье |

37-39 |

47—49 |

32—34 |

|

Северный Урал |

28—31 |

47—49 |

25-28 |

|

Южный Урал |

32—34 |

47—49 |

25—27 |

|

23—26 |

|||

|

Кемеровская область, |

25—27 |

47—49 |

15—17 (8-10) |

|

Алтай |

|||

|

Новосибирская и Томская |

25—28 |

47—49 |

17—19 (12—14) |

|

Области |

|||

|

Омская область |

27—30 |

47—49 |

20—22 (17—19) |

|

13—15 |

|||

|

Красноярский край |

27—29 |

47—49 |

13—15 (6—8) |

|

Иркутская область |

21-27 |

47—49 |

14—16 (9—10) |

|

Забайкалье |

_ |

47—49 |

16—18 |

|

Амурская область |

_ |

47—49 |

18—20 |

|

Хабаровский край |

27—29 |

50-52 |

20—22 |

|

Приморский край |

30—33 |

50—52 |

18—20 |

|

Восточная Украина, Рос |

38-40 |

49—50 |

31—33 |

|

Товская область |

|||

|

Западная Украина, Мол |

33—41 |

49—50 |

33—35 |

|

Давия |

|||

|

Белоруссия, Литва |

40—42 |

48-50 |

35-37 |

|

Латвия, Эстония |

41—43 |

48—50 |

36-38 |

|

Грузия |

36—38 |

49—50 |

33-35 |

|

Армения, Азербайджан |

38—40 |

49—50 |

35—37 |

|

Туркмения |

28—30 |

49—50 |

22—24 |

|

Узбекистан |

29—32 |

49—50 |

20—22 |

|

Киргизия |

31—33 |

49—50 |

23—25 |

|

Таджикистан |

30—32 |

49—50 |

24—26 |

|

Западный Казахстан |

33-35 |

47—48 |

29—31 |

|

Северо-Восточный Казах |

30—33 |

47-48 |

16—18 |

|

Стан |

10—12 |

||

|

Южный Казахстан |

31—33 |

47—48 |

18—20 |

|

13—15 |

Примечание. В знаменателе указаны данные для экибастузского угля, в скобках — для канско-ачинского.

Нием—1,75; вода из водоемов (озера, пруды) с фильтрованием — 1,2; речная вода с коагуляцией, осаждением, фильтрованием и хлорированием — 4; артезианская вода — 3,65; водопроводная вода — 11,5.

При использовании устройств для охлаждения оборотной воды учитывается только расход воды на восполнение потерь на охлаждающих устройствах. Следовательно, расходы на охлаждающую воду (в рублях за год) в общем виде можно представить уравнением:

Св = СврЦвТг» (16.39)

Где Св — расход воды, м3/ч; р — отношение расхода свежей воды к циркулирующей; Цв — стоимость воды, руб./м3; тг — время работы установки, ч/год; р учитывает испарение, разбрызгивание и продувку в охлаждающих устройствах. Ориентировочные значения р приведены ниже:

Работа на проточной воде без оборотного охлаждения—1; оборотное охлаждение воды в брызгальных бассейнах 0,04—0,06; в обычных градирнях 0,02=—0,04; в пленочных вентиляторных градирнях с регулярной насадкой 0,01—0,02; работа испарительного конденсатора 0,02—0,04.

Высокотемпературные теплоносители и низкокипящие рабочие тела, В ряде отраслей промышленности для высокотемпературного обогрева все шире применяются органические теплоносители, среди которых наибольшее распространение получили дифенильная смесь и дитолилметан. Эти вещества недефицитны и в значительных количествах выпускаются нашей промышленностью. Стоимость дифенильной смеси — 0,85 руб./кг, а дитолил - метана (ДТМ)—0,77 руб./кг.

В холодильной технике, в последнее время и в связи с развитием так называемой низкотемпературной энергетики в промышленно разбитых странах большой интерес проявляется к низкокипящим веществам. Стоимость некоторых низкокипя - щих веществ может быть проиллюстрирована следующими цифрами (в рублях за тонну): фреон-11 (сорт Б) — 1440; фреон-12— 1800; аммиак— 101; изоб^тан (марка В) —35.

|

ПРИЛОЖЕНИЕ 1. Теплоносители и область их применения в промышленных теплообменных установках

|

2. Теплофизические свойства дымовых газов, полученных при сжигании природного газа ^Юлм. т химического состава (/’==0,1013 МПа)

|

Г °С |

(> Кг/М 3 |

КДж/(кр К)-. |

* І02 Вт/(м К) |

10* ыг/а |

|

00 |

1,295 |

1,043 |

2,28 |

12,20 |

|

100 |

0,950 |

1,068 |

3,12 |

21.54 |

|

200 |

0,748 |

1,097 |

4,00 |

32,8 |

|

300 |

0,617 |

1,122 |

4,83 |

45,81 |

|

400 |

0,5255 |

1,151 |

5,68 |

60,38 |

|

500 |

0,457 |

1,185 |

6,54 |

76.30 |

|

600 |

0,405 |

1.214 |

7.44 |

93,61 |

|

700 |

0,363 |

1,239 |

8.25 |

112,10 |

|

800 |

0,330 |

1,264 |

9,15 |

131.80 |

|

900 |

0,301 |

1,290 |

9,98 |

152,50 |

|

1000 |

0,275 |

1.306 |

10,90 |

173,40 |

|

1100 |

0,257 |

1,323 |

11.75 |

197.10 |

|

1200 |

0,240 |

1.340 |

12,62 |

221.00 |

|

1300 |

0,230 |

1,360 |

13.61 |

239,00 |

|

1400 |

0.220 |

1,380 |

14,40 |

257,00 |

|

1500 |

0.210 |

1,41 |

15,3 |

279,00 |

|

1600 |

0.200 |

1,44 |

16,2 |

300.00 |

|

1700 |

0,195 |

1.46 |

17,06 |

331,00 |

|

1800 |

0.190 |

1.48 |

18,1 |

361,00 |

|

1900 |

0,185 |

1,50 |

18,95 |

390,00 |

|

2000 |

0,180 |

1.52 |

19,85 |

419,00 |

3.

|

0,72 0,69 0,67 0,655 0,64 0,63 0,62 0,61 0,60 0,59 0,58 0,57 0,56 0,554 0,543 0,54 0,534 0,553 0,560 0,570 0,576 |

![]()

|

'кип КДж/кг 856,6 855,4 19 594 296 2076,7 4208 |

![]()

|

Удельная теплоемкость Ср при Теплопрбводность X при 500 °С. |

![]() Теплофизические свойства жидк ометалличе<чких теплой осителей

Теплофизические свойства жидк ометалличе<чких теплой осителей

|

Теплоноси Тель |

При атмосферном давлении 0,1 МПа |

|||||

|

Р Кг/м» |

(пл °С |

<5 |

£ Ь, * • 4 Ц ^ * |

X** Вт/(м К) |

Гпл «Дж, |

|

|

Свинец |

11 350 |

327,4 |

1737 |

0,155 |

15,48 |

24,> |

|

Висмут |

9 830 |

271,0 |

1477 |

0,159 |

16,3 |

50,5; |

|

Литий |

534 |

180,5 |

1336 |

4,40 |

47,6 |

(;61,^ |

|

Ртуть |

13 546 |

—38,9 |

357,3 |

0,138 |

13,28 |

11,> |

|

Калий |

870 |

63,7 |

760 |

0,762 |

34.9 |

61,1 |

|

Натрий |

975 |

97,8 |

883 |

1,46 |

64,0 |

1134 |

|

'С. |

|

ІО-5 Па |

Р" кг/м |

Г кДж/кг |

Г кДж/кг |

Ср КДж/(кг К) |

|

0,0061 |

0,00485 |

2501,0 |

2501,0 |

1,86 |

|

0,0123 |

0,00940 |

2519,4 |

2477,4 |

1,86 |

|

0,0234 |

0,0173 |

2537,7 |

2453,8 |

1,86 |

|

0,0424 |

0,0304 |

2555,9 |

2430,2 |

1,87 |

|

0,0737 |

0,0512 |

2574,0 |

2406,5 |

1,88 |

|

0,1234 |

0,0830 |

2591,8 |

2382,5 |

1,91 |

|

0,1992 |

0,130 |

2609,5 |

2358,4 |

1,93 |

|

0,3116 |

0,198 |

2626.8 |

2333,8 |

1,96 |

|

0,4736 |

0,293 |

2643,8 |

2308,9 |

1,98 |

|

0 7011 |

0,423 |

2660,3 |

2283,4 |

2,02 |

|

1,013 |

0,597 |

2676,3 |

2257,2 |

2,14 |

|

1,43 |

0,826 |

2691,4 |

2230,0 |

2,18 |

|

1,98 |

1,121 |

2706,5 |

2202,8 |

2,21 |

|

2.70 |

1,496 |

2720,7 |

2174,3 |

2,26 |

|

3,61 |

1,966 |

2734,1 |

2145,0 |

2,32 |

|

4,76 |

2,547 |

2746,7 |

21 14,3 |

2,40 |

|

6,18 |

3,258 |

2758,0 |

2082,6 |

2,48 |

|

7.92 |

4,122 |

2768,9 |

2049,5 |

2,58 |

|

10,03 |

5,157 |

2778,5 |

2015,2 |

2,71 |

|

12.55 |

6,397 |

2786,4 |

1978,8 |

2,86 |

|

15,55 |

7,862 |

2793,1 |

1940,7 |

3,02 |

|

19.08 |

9,588 |

2798,2 |

1900,5 |

3,20 |

|

23,20 |

11,62 |

2801,5 |

1857.8 |

3,41 |

|

27,98 |

13,99 |

2803,2 |

1813,0 |

3,63 |

|

33,48 |

16,76 |

2803,0 |

1766 |

3,88 |

|

39,78 |

19,98 |

2801 |

171fr |

4,16 |

|

46,94 |

23,72 |

2796 |

1661 |

4,47 |

|

55,05 |

28,09 |

2790 |

1604 |

4,82 |

|

64,19 |

33,19 |

2780 |

1543 |

5,23 |

|

74т45 |

39,15 |

2766 |

1476 |

5,69 |

|

85,92 |

46,21 |

2749 |

1404 |

6,28 |

|

98,70 |

54,58 |

2727 |

1325 |

7,12 |

|

112,90 |

64,72 |

2700 |

1238 |

8,21 |

|

128,65 |

77,10 |

2666 |

1140 |

9,88 |

|

146,08 |

92,76 |

2622 |

1027 |

12,35 |

|

165,37 |

113,6 |

2564 |

893 |

16,24 |

|

186,74 |

144,0 |

2481 |

720 |

23,03 |

|

210,53 |

203,0 |

2331 |

438 |

56,52 |

|

X 10* Вт/(м К) |

В-10* м'/с |

10« Нс/м* |

10* м*/о |

Рг |

|

1,61 |

1790 |

8,75 |

1805 |

1,02 |

|

1,69 |

968 |

9,15 |

973,7 |

1,00 |

|

1,76 |

548 |

9,50 |

549,4 |

1,00 |

|

1,84 |

268 |

9,80 |

766,7 |

1,00 |

|

1,93 |

201 |

10,30 |

201,4 |

1,00 |

|

2,01 |

127 |

10,75 |

129,4 |

1,02 |

|

2,10 |

83,5 |

11,20 |

86,0 |

1,03 |

|

2,20 |

56,8 |

11,65 |

58,8 |

1,04 |

|

2,30 |

39,6 |

11,85 |

41,1 |

1,04 |

|

2,35 |

27,4 |

11,90 |

29,4 |

1,07 |

|

2,37 |

18,58 |

12,27 |

20,02 |

7,08 |

|

2,49 |

13,83 |

12,46 |

15,07 |

1.09 |

|

2,59 |

10,50 |

12,85 |

11,46 |

1,09 |

|

2,69 |

7,972 |

13,24 |

8,85 |

1,11 |

|

2,79 |

6,130 |

13,54 |

6,89 |

1,12 |

|

2,88 |

4,728 |

13,93 |

5,47 |

1,16 |

|

3,01 |

3,722 |

14.32 |

4,39 |

1.18 |

|

3,13 |

2,939 |

14,72 |

3,57 |

1,21 |

|

3,27 |

2,339 |

15.11 |

2,93 |

1,25 |

|

3,42 |

1,872 |

15,60 |

2,44 |

1,30 |

|

3,55 |

1,492 |

15,99 |

2,03 |

1,36 |

|

3,72 |

1,214 |

16,38 |

1.71 |

1,41 |

|

3,90 |

0,983 |

16,87 |

1,45 |

1,47 |

|

4,09 |

0,806 |

17,36 |

1,24 |

1,54 |

|

4,29 |

0,658 |

17,75 |

0,06 |

1,61 |

|

4,52 |

0,544 |

18,24 |

0,913 |

1.08 |

|

4,80 |

0,453 |

18,83 |

0,794 |

1,75 |

|

5,12 |

0,378 |

19,32 |

0,688 |

1,82 |

|

5,49 |

0,317 |

19,91 |

0.600 |

1,90 |

|

5,83 |

0,261 |

20,59 |

0,526 0,461 |

2,0! |

|

6,27 |

0,216 |

21,28 |

2,1.3 |

|

|

6,84 |

0,176 |

21,97 |

0,403 0,353 |

2,29 |

|

7.51 |

0,141 |

22,85 |

2,50 |

|

|

8,26 |

0,108 |

23,93 |

0,310 |

2,86 |

|

9,30 |

0,0811 |

25,20 |

0.272 |

3,35. |

|

10.70 |

0,0581 |

26,58 |

0,234 |

4,03 |

|

12,79 |

0.0386 |

29,13 |

0,202 0,166 |

5,23 |

|

17,10 |

0,0150 |

33,73 |

11,10 |

|

Пара на линии |

|

Насыщения |

|

Температура <, °С |

С Г СС О* X £ Ч Л (5 |

Плотность р кт/м* |

Удельный объем о. м’/кг |

Энтальпия Ь, кДж/кр |

1 Теплота парообразо - 1 вания г, кДж/кг |

5. У Л Н.— 8 * X Я (_ 8 % § !г « 1-С н? |

Теплопроводность X, Вт/(м К) |

Динамическая ВЯЗКОСТЬ (Д.-Ю“, Па с |

К. и нем атическ а я вязкость V 10е, м*/с |

А К Ц Я: Л _о. О 5 5 Сг |

|||||

|

Жидкости |

0 £ 1 3 я и О. V «I 55 ^ |

Н И О 5Й Ч; * |

Насыщенного Пара |

1 жидкости |

О И. 0 1 А л У о. Л) я т с |

% К О О А * А £ |

Насыщенного Пара |

Жидкости |

О Ь. О А; Й> 3 35 ^ о о. со та Я с |

||||||

|

20 |

-- |

1060 |

— |

0,943 |

— |

12,6 |

390 |

377 |

1,58 |

0,137 |

4360 |

— |

4,11 |

— |

50 |

|

100 |

0,0006 |

995 |

0,035 |

1,005 |

28 |

156 |

500 |

346 |

1,88 |

0,126 |

1002 |

6,76 |

1,01 |

192 |

15 |

|

200 |

0,025 |

912 |

0,99 |

1,096 |

1,0 |

364 |

678 |

314 |

2,34 |

0,111 |

406 |

8,72 |

0,446 |

8,8 |

8,6 |

|

220 |

0,042 |

896 |

1,6 |

1,116 |

0,62 |

415 |

720 |

303 |

2,43 |

0,108 |

356 |

9,10 |

0,396 |

5,6 |

8,0 |

|

240 |

0,064 |

879 |

2,4 |

1,137 |

0,41 |

460 |

760 |

297 |

2,53 |

0,105 |

316 |

9,50 |

0,360 |

3.9 |

7,6 |

|

260 |

0,105 |

863 |

3,9 |

1,159 |

0,25 |

515 |

802 |

287 |

2,64 |

0,1025 |

282 |

9,86 |

0,326 |

2,5 |

7,2 |

|

280 |

0,166 |

845 |

6,1 |

1,184 |

0,165 |

567 |

845 |

274 |

2,68 |

0,100 |

253 |

1,03 |

0,299 |

1,7 |

6,9 |

|

300 |

■0,238 |

825 |

8,7 |

1,211 |

0,115 |

626 |

889 |

264 |

2,76 |

0,0965 |

228 |

1,07 |

0,276 |

1,2 |

6,5 |

|

320 |

0,332 |

804 |

12,2 |

1,243 |

0,082 |

682 |

935 |

254 |

2,80 |

0,0940 |

208 |

1,11 |

0,359 |

0,9 |

6,2 |

|

340 |

0,456 |

783 |

17,0 |

1,277 |

0,059 |

740 |

982 |

243 |

2,89 |

0,0910 |

191 |

1.15 |

0,243 |

0,68 |

6,0 |

|

360 |

0,614 |

761 |

23,0 |

1,314 |

0,044 |

800 |

1030 |

230 |

2,92 |

0,0885 |

177 |

1,19 |

0,229 |

0,52 |

5,8 |

|

380 |

0,815 |

739 |

30,0 |

1,354 |

0,032 |

860 |

1080 |

220 |

2,97 |

0,0850 |

161 |

1,23 |

0,218 |

0,39 |

5,6 |

|

400 |

1,064 |

709 |

42,0 |

1,410 |

0,024 |

915 |

1120 |

208 |

2,02 |

0,0825 |

149 |

1,27 |

0,210 |

0,31 |

5,4 |

6. Концентрация некоторых водных растворов, кипящих под атмосферным давлением при различных температурах, %

|

Реннос Вещество |

101 |

102 |

103 |

104 |

105 |

107 |

110 |

115 |

120 |

125 |

140 |

160 |

180 |

200 |

220 |

|

Сг. С12 |

5,66 |

10,31 |

14,16 |

17,36 |

20,00 |

' 24,24 |

29,33 |

35,68 |

40,83 |

45,80 |

57,89 |

68,94 |

75,85 |

_ |

_ |

|

КОН |

4,49 |

8,51 |

11,97 |

14,82 |

17,01 |

20,88 |

25,65 |

31,97 |

36,51 |

40,23 |

48,05 |

54,89 |

60,41 |

64,91 |

68,73 |

|

КС1 |

8,42 |

14,31 |

18,96 |

23,02 |

26,57 |

32,62 |

— |

||||||||

|

К2С03 |

10,31 |

18,37 |

24,24 |

28,57 |

32,24 |

37,69 |

43,97 |

50,86 |

56,04 |

60,40 |

|||||

|

KN03 |

13,19 |

23,66 |

32,23 |

39,20 |

45,10 |

54,65 |

65,34 |

79,53 |

|||||||

|

MgCI2 |

4,67 |

8,42 |

11,66 |

14,31 |

16,59 |

20,32 |

24,41 |

29,48 |

33,07 |

36,02 |

38,61 |

— |

— |

— |

|

|

MgS04 |

14,31 |

22,78 |

28,31 |

32,23 |

35,32 |

42,86 |

— |

||||||||

|

NaOH |

4,12 |

7,40 |

10,15 |

12,51 |

14,53 |

18,32 |

23,08 |

26,21 |

33,77 |

37,58 |

48,32 |

60,13 |

69,97 |

77,53 |

84,03 |

|

NaCl |

6-19 |

11,03 |

14,67 |

17,69 |

20,32 |

25,09 |

— |

||||||||

|

Na NO, |

8,26 |

15,61 |

21,87 |

27,53 |

32,43 |

40,47 |

49,87 |

60,94 |

68,94 |

— |

— |

— |

— |

||

|

Na2S04 |

15,26 |

24,81 |

30,73 |

— |

— |

— |

- |

— |

— |

— |

— |

— |

— |

||

|

Na2C03 |

9,42 |

17,22 |

23,72 |

29,18 |

33,86 |

— |

— |

— |

— |

— |

— |

— |

— |

||

|

ZnS04 |

20,00 |

31,22 |

37,89 |

42,92 |

46,15 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

Nh4no3 |

9,09 |

16,66 |

23,08 |

29,08 |

34,21 |

42,53 |

51,92 |

63,24 |

71,26 |

77,11 |

87,09 |

93,20 |

96,00 |

97,61 |

98,84 |

|

Nh4ci |

6,10 |

11,35 |

15,96 |

19,80 |

22,89 |

28,37 |

35,98 |

46,95 |

— |

— |

— |

||||

|

(nh4)2so4 |

13,34 |

23,14 |

30,65 |

36,71 |

41,79 |

49,73 |

— |

— |

— |

||||||

|

CuS04 |

26,95 |

39,98 |

40,83 |

44,47 |

— |

— |

— |

— |

|

Раство- |

|

Температура кипения, °С |

7. Средняя теплоемкость газов в пределах от 0 до 1500° С (линейная зависимость)

|

Газ |

Массовая теплоемкость. кДж/(кг-К) |

Объемная теплоемкость кДж/(мв К) |

|

Воздух |

С»т = 0.7088 + 0,000093 t Срт = 0,9956 + 0,000093 < |

С'т = 0,9157 + 0,0001201 * Срт = 1,287 + 0,0001201 / |

|

Н2 |

С«т= Ю.12 + 0,0005945 1 Срт = 14,33+ 0,0005945 / |

Сот = 0,9094 + 0,0000523 1 срт= 1,28 + 0.0000523 ( |

|

N. |

Сот = 0,7304 + 0,00008955 < Срт = 1,032 + 0,00008955 ( |

С;т = 0.9131 +0,0001107 Срт = 1,306 + 0.0001107 ( |

|

02 |

Сот = 0,6594 + 0,0001065 ( Спт — 0,919 + 0,0001065 г Рт 1 1 |

Сот =* 0,943 + 0,0001577 г срт= 1.313 + 0,0001577 t |

|

Со |

С„т = 0,7331 + 0,00009681 1 Срт = 1,035 + 0,00009681 t |

С'т = °,Э173 + 0,°00121 1 с'рт = 1.291 + 0,000121 г |

|

Нго |

Сот= 1,372 + 0,00031 111 1 Срт = 1,833 + 0,0003111 1 |

Сот = 1,102 + 0,0002498 < Срт = 1,473 + 0,0002498 * |

|

•м О О |

Сьт = 0,6837 + 0,0002406 t Срт = 0,8725 + 0,0002406 1 |

С'т = 1,3423 + 0,0004723 / С'т =1,7132+0,0004723 * |

|

8. Допустимые скорости газов и паров в теплообменниках, м/с

|

Здесь А, А[—коэффициенты, зависящие от давления и определяемые по рис. 12.12, 12.13; — температура насыщения при

Давлении в деаэраторе; /пх, /пых—температура воды на входе в отсек и выходе из него; <10 — длина и диаметр струй в отсеке; оуо, «и,, — средняя скорость воды и пара.

Уравнения (12.11)—(12.13) содержат неизвестные величины ю0, и искомую неизвестную температуру воды на выходе из отсека (на нижней тарелке) /вы Поэтому для расчета необходимо в первом приближении задать величины хшп, хш0. Обычно для верхнего отсека ориентировочно принимают = 0,51 м/е. Для задания скорости воды в струях предполагается, что при номинальной гидравлической нагрузке гидростатический столб жидкости на тарелке /гР. с = 0,06 - г - 0,08 м. Тогда скорость воды на выходе из тарелки

[1] • 0,004 • 10я

44,5 ЗОЛ 10_6

Где |ап — коэффициент расхода; а, — коэффициент, учитывающий движение воды на тарелке.

[3] Для расчета охлаждения в полых скрубберах доменного газа можно пользоваться формулой

[5] Математическое обеспечение EC ЭВМ, вып. 17, : 1978.— 113 стр.

Опубликовано в

Опубликовано в