Соединение с помощью самонарезающих. и формующих винтов

2 мая, 2016

2 мая, 2016  admin

admin Соединение деталей виитами, нарезающими или формующими резьбу при завинчивании, яівляєтся наиболее дешевым и простым методом винтового крепления, поскольку при его использовании упрощается операция формования деталей и исключается необходимость нарезки резьбы. Кроме того, вследствие отсутствия, зазоров между винтом и резьбовым отверстием повышается вибрационная стойкость соединения.

При использовании самонарезающих или формующих винтов в пластмассовой детали высверливают гладкие цилиндрические (направляющие) отверстия диаметром, как .правило, равным 0,8—0,9 диаметра винта [16,85,92].

Самонарезающие винты имеют режущую кромку, обеспечивающую нарезание резьбы в отверстии. В зависимости от формы режущей части, их подразделяют на винты [93]: с пятью равномерно расположенными по окружности режущими кромками и канавками для сбора стружки (рис. П1.25,а, д) ("между канавками находится резьба); с глухой (рис. 111,25, б) или сквозной (рис. 111.25, в) прорезью, образующей, ^ соответственно, одну или две режущие кромки; с выборкой (желобком), сделанной под углом 1,57 рад для размещения стружки (рис. III.25, а). Резьба у самонарезающих винтов (а—в) такая же, как. у винтов для. металлов, или разрежена (г, д), а концы имеют небольшую конусность.

Выбор типа винта зависит от вида соединяемой пластмассы и глубины завинчивания. Для винтов типа а, б, в, д (по рис. 111,25) требуется малый установочный момент, поэтому их можно применять для хрупких пластмасс (например, фено - и аминопластов, полиакрила - тов, полистирола). При завинчивании на большую глу-

Ц ' '

|

|

|

|

|

|

|

|

Рис. III.25. Резьбовая часть самонарезающих винтов для пластмасс.

Маркировка по стандарту jBI8.6.4—^ 1967 (США):

а — Р; б — D; в — в; г — t; g — ВР.

Рис. 111.26. Резьбовая часть формующих винтов для пластмасс; Мар-

кировка по стандарту В18.6.4— 1967 (США) :

а — А; б — В; в — С; г — V.

бину предпочтительнее использовать винты типа в, г и д. Благодаря упругости разрезной части виита типа в обеспечивается его хорошее сцепление с резьбой пластмассовой детали. В случае правильной подготовки от - < верстий соединяемых деталей при ввинчивании самонарезающих винтов остаточные напряжения в материале незначительны, при этом обеспечиваются достаточное усилие затяжки и возможность разборки соединения.

Формующие винты (риє. III.'26) создают резьбу

путем перемещения и уплотнения материала стенок' отверстия їв детали, т. е, без образования стружки. При таком способе оформления резьбы обеспечивается хорошее прилегание резьбовых поверхностей, а следовательно, и увеличение трения между ними. Это обеспечивает самостопорение винта, что особенно важно при вибро - нагрузках. В формующих винтах резьбовая часть может

быть выполнена с коническим или тупым концом, е большим или малым шагом. Первые витки резьбы, как и у саманарезающих винтов, срезаны или сведены на конус для облегчения ввода винта в отверстие. Винты с малым шагом резьбы благодаря их большой поверхности сцепления. менее склонны к самоотвинчиваниго при вибронагрузках. Кроме того, они, - в отличие от винтов других типов, при одинаковых установочных крутящих моментах создают наибольшее осевое удерживающее усилие. Винты с многозаходной резьбой и большим углом подъема вводят в отверстие ударом молотка или .пуансона пресса. Такие винты эффективно применяют в. неразборных конструкциях, испытывающих вибрационные нагрузки. Однако толщина деталей, в которые вводят такие винты, должна быть ^d.

Интерес представляют также винты типа «ТарШе» ,[94]. Их 'поперечное сечение по форме напоминает треугольник. При. ввинчивании в гладкое отверстие они образуют в кем метрическую резьбу с. прфилем, отвечающим рекомендациям ISO.

Самонарезающие и формующие винты для соединения деталей из стеклопластиков изготовляют из качественных малоуглеродистых сталей с последующей цементацией и закалкой. Характерным для них является наличие резьбовых участков повышенной твердости.

При соединении деталей из фенопластов и аминопластов с порошкообразным наполнителем и термопластов винты изготовляют из малоуглеродистой стали {для дешевых изделий), монельдиеталла и коррозионпостойкой стали (для предотвращения коррозии и придания изделиям хорошего внешнего вида), а также из латуни или бронзы — для изделий электротехнического назначения, когда винт является токонесущей деталью.

Чтобы предотвратить выкрашивание первых витков резьбы на детали и облегчить ввод винта, рекомендуется снимать фаску под углом 2/Зп рад на входе отверстия или .нарезать не менее двух — трех ниток полной резьбы.

Крутящий момент Мкл, создаваемый при установке самонарезающего или формующего винта, больше крутящего момента, необходимого для завинчивания винтов для металлов в резьбовое отверстие. Крутящий момент Мкл = Мр+Л1з (здесь Мр — момент для образования

резьбы; М3— момент, обеспечивающий затяжку винта), не должен быть чрезмерно большим,, чтобы не перегружать пластмассу стягивающим усилием. С увеличением диаметра отверстия под самонарезающий винт крутящий мом, ент при завинчивании уменьшается [69]. При установке шайбы под головку винтов можно увеличить усилие затяжки.

Для ісозДания необходимого крутящего момента рекомендуется применять механизированный инструмент с регулируемыми параметрами - затяжки. Высокая производительность достигается при использовании пневматического винтоверта с регулируемым крутящим моментом и прутковой загрузкой винтов. Винтоверт с програм» мным управлением |[95] предназначен для завертывания пяти самонарезающих винтов в пластмассовую магнитофонную кассету.

Прочность соединения, обеспечиваемая применением самонарезающих или формующих винтов, зависит от диаметра предварительно просверленного или отформованного отверстия и глубины завинчивания. Основные виды нагрузок, возникающие при сборке,— это крутящий момент и осевая нагрузка, сохраняющаяся также при эксплуатации собранного узла.

Для полиэфирных стеклопластиков с содержанием 50% стеклянной ткани или 37% стеклянного мата удерживающая сила винтов снижается с увеличением диаметра отверстия [46] в результате уменьшения площади контакта крепежного элемента с пластмассой. Для пластмассы с низким (15%) содержанием стеклянного мата существует оптимальный размер отверстия,, при. котором достигается максимальная удерживающая сила. В соединениях с отверстиями малых диаметров низкая удерживающая сила обусловлена расслоением пластмассы при завинчивании [96] и действием остаточных напряжений в пластмассе. Для. формующих винтов характерны меньшие значения удерживающей силы, чем для самонарезающих такого же диаметра [46].

При увеличении содержания стеклянного волокнистого наполнителя н пластмассе* но не более чем до 85%, прочность’соединения повышается; минеральный порошкообразный наполнитель, введенный в стеклопластик, способствует уменьшению прочности соединения (крутящий момент при1 срыве резьбы снижается приблизитель-

но на 10%). Менее прочными являются соединения деталей из стеклопластика на основе матов, нежели ткани при одинаковом содержании смолы. Структура стеклянного мата (из рубленого или недр ер ыв ного стеклянного волокна) не влияет на удерживающую силу винтов.

![Соединение с помощью самонарезающих. и формующих винтов Подпись: Для аморфных термопластов рекомендуется [13] применять самонарезанлцие винты, так как они' создают меньшие тангенциальные _ напряжения в< пластмассовой детали чем. формующие винты. .Однако последние пригодны для кристаллизующихся, в том числе стеклонаполненных, термопластов. Для соединения термопластов самонарезающими вин' тами предпочтительнее применять крепеж с обычной резьбой нежели винты с разреженной резьбой. Винты с мелким шагом резьбы обеспечивают максимальную виб-рационную стойкость конструкции и наибольшую удер-живающую силу при осевом и аксиальном статическом нагружении. Оптимальный диаметр направляющего отверстия равен внутреннему диаметру резьбы самонарезаюдцего винта. При меньіиих размерах отверстия увеличивается крутящий момент при срыве резьбы (удерживающий момент), но уменьшается отношение этого момента к крутящему моменту ггри завинчивании винта. При боль-](/img/3122/image077.gif) |

С увеличением глубины завинчивания, удерживающая сила возрастает вплоть до достижения разрушаю - ' щего напряжения '[46]. Предотвратить ^расслоение материала (например, стеклотекстолита) и обеспечить разрушение соединения в результате среза винтовой' дорожки в отверстии можно при глубине 'Завинчивания более 12 мм. Глубина завинчивания всегда должна быть не меньше 3-х витков.

ших размерах отверстия снижаются удерживающий момент и осевая удерживающая сила (рис, III.27).

Минимальная глубина отверстия лод резьбу в термопластах должна быть такой, чтобы два или. три полных витка резьбы находились в зацеплении с винтом. Практически максимальная глубина отверстия'соответствует равенству между - моментами, при которых происходит срыв резьбы и скручивание винта. Для винтов с мелкой резьбой эта глубина соответствует высоте 8— 12 витков, а для винтов с крупной резьбой — высоте 3— 8’ витков; Удерживающая сила Руд самонарезающего винта, ввинченного в деталь из полиформальдегида, изменяется в зависимости от длины I цилиндрического участка с резьбой у винта следующим образом:

I*, мм....................................... 6,3? 9,55 12,7

Руд, КН. . . . . . 2,7 4,6 8,2

* Диаметр винта 4,8 мм; шаг резьбы 1 мм.

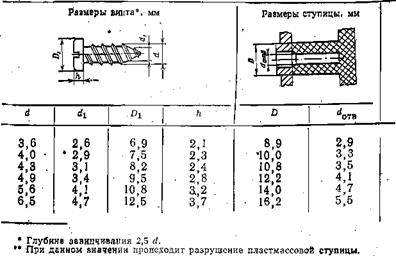

Прочность соединения деталей из термопластов с помощью самонарезающих винтов зависит от толщины слой пластмассы (прилив, бобышка, втулка) вокруг отверстия {'19].’ С увеличением отношения диаметра ступицы к диаметру винта (либо шага между отверстиями или расстояния от отверстия до края детали)' возрастают осевая удерживающая сила и крутящий момент при срыве резьбы, но лишь до определенного уровня, после которого они остаются постоянными. Для обеспечения высокого значения удерживающей силы диаметр ступицы должен не менее чем в 2,5 раза превосходить диаметр винта. Наибольший прирост прочности с увеличением диаметра ступицы достигается при соединении пластмассы. винтами с мелкой резьбой.

При оптимальной толщине слоя пластмассы вокруг отверстия осевая удерживающая сила Руя самонарезающих винтов, приблизительно равна разрушающей нагрузке при срезе пластмассы по цилиндрической поверхности с тем же диаметром,, что и у винта, -и высотой, равной осевой длине полного винтового зацепления. Потому Руд может быть определена по формуле:

Руд ^ Т ГГ d /дф.

где X—разрушающее напряжение при срезе пластмассы; d — диаметр винта; 1аф — эффективная длина зацепления (расстояние между, поверхностью детали и концом цилиндрической части винта). .

|

Таблица III.2. Изменение осевой удерживающей силы РуЯ в зависимости от размеров соединения, создаваемого

|

Показатели прочности для формующих винтов, ввернутых в детали из термопластов, приведены в табл. Ш.2. -

Как видно из таблицы, РУ71 при соединении деталей из наполненных стеклянным волокном термопластов меньше, чем для деталей из нем а пол ионных материалов, но МУд для них больше. При осевом нагружении конструкции из наполненных термопластов, детали которой соединены вшгтами диаметром более 4 мм, работоспособность соединения лимитируется прочностью соединяемого материала при растяжении.

Высокие значения Руд и Муд, характерные для полиамидов по сравнению с полиформальдегидом, согласуются с их более высокой прочностью. При глубине завинчивания формующих винтов в термопласты, большей (2—2,5)d, .существенного изменения прочности не происходит [92].

Во время эксплуатации узлов, собранных с помощью самонарезающих или формующих винтов, даже при нормальной влажности и комнатной температуре удерживающая сила может уменьшиться до 50% и менее от пер-

4

|

(кН) и удерживающего момента ;Wy„ (кН-см) в'термбпЛйстаХ с помощью формующего винта, (см. рис. Ш.27, о) [15]

|

воначального значения вследствие релаксации, напряжений в резьбе пластмассовой детали.

Повышенные температура и влажность способствуют ускорению релаксации. Износу резьбового отверстия.-и, следовательно, ослаблению соединения способствуют повторные (более 5—6: раз) вывертывание и ввертывание крепежа.

У само нарезающих и формующих винтов режущий участок (у винтов метчикового типа) и конусный конец (у винтов — шурупов) не участвуют в передаче усилия от винта к детали. Поэтому при одинаковой эффективной длине зацепления такие винты, в отличие от винтов для металлов, должны иметь большую общую длину и. для них требуется большая глубина отверстия.

Соединение с помощью резьбы, нарезанной непосредственно в соединяемой детали,, можно выполнять, если диаметр резьбы не менее М4—М5 при условии, что в материале вокруг отверстия не происходит образования трещин, а сама резьба при частом ввинчивании и вывинчивании крепежного элемента, не выкрашивается.

В пластмассовые детали для обеспечения разборно - сти соединения, а также для получения резьб малого диаметра и резьб в деталях из материала с низкой проч-

95.

'Костью, устанавливают промежуточные резьбовые элементы (резьбовые вставки), выполненные из материала е большей прочностью и стойкостью-к истиранию.

Опубликовано в

Опубликовано в