Соединение пластмассовых труб

5 июля, 2013

5 июля, 2013  admin

admin Пластмассовые трубы соединяют сваркой, склеиванием, с помощью раструбов, фланцев, накидных гаек. Выбор способа соединения зависит от материала труб, условий работы.

Пластмассовые трубы соединяют в стандартной последовательности: размечают и отрезают трубную заготовку заданной длины, подготовляют место соединения, выполняют стыковое соединение.

Размотку пластмассовых труб производят мягкими ма - теринлами. Разметочный инструмент, оставляющий на поверхности трубы риски или надрезы, использовать запрещается.

Резку труб выполняют ножовками для резки металла, мелкозубыми ручными пилами по дереву, труборезом.

При использовании дисковых пил для резки труб из ПВП (полиэтилен высокой плотности), ПНП (полиэтилен низкой плотности), ПП (полипропилен) частота вращения диска должна составлять 33—50 с-1 и для труб из ПВХ (поливинилхлорид) — 10—13 с-1. Для резки труб на заготовительных предприятиях применяют разметочноотрезные устройства, труборезы, электроприводные ножовки и т. п.

При резке отклонение от плоскости реза не должно превышать 0,5 мм для труб диаметром до 50 мм, 1 мм — для труб диаметром 50—160 мм, 2 мм — для труб большего диаметра.

Подготовку мест соединения производят в зависимости от способа соединения.

Соединение сваркой. Для пластмассовых труб используют контактную стыковую или раструбную сварку, а также сварку нагретым газом с применением присадочного материала.

|

33 |

![]() Подготовка труб к сварке начинается с проверки. сопроводительной документации на трубы (сертификатных данных). Марка, материал и качество труб должны соответствовать требованиям, принятым в проекте. Затем на

Подготовка труб к сварке начинается с проверки. сопроводительной документации на трубы (сертификатных данных). Марка, материал и качество труб должны соответствовать требованиям, принятым в проекте. Затем на

2 Зав. 410

Специально оборудованной площадке (летом) или в помещении с плюсовой температурой (зимой) трубы осматривают и подбирают по диаметрам, толщинам, партиям поставки. Трубы с дефектами, овальностью более 10%, трещинами, задирами, царапинами глубиной более 0,5 мм отбраковывают. Трубы с овальностью более допустимой в отдельных случаях можно исправить путем калибровки на специальном приспособлении. Трубы с трещинами или другими повреждениями на концах могут быть использованы после отрезки поврежденных мест.

Для соединения отбирают трубы из одной партии поставки, что позволяет уменьшить влияние свойств материала на качество сварки и подобрать трубы со стабильными размерами. Недопустимо соединять трубы из полиэтилена высокой (ПВП) и низкой (ПНП) плотности, полиэтилена и полипропилена (ПП).

Следующий этап подготовки — очистка концов труб от грязи, масла, краски, а также поверхности труб снаружи и внутри на расстоянии от конца не менее чем на 30 мм. Грязь удаляют водой с применением волосяных щеток и последующей протиркой поверхности ветошью до сухого состояния. Соскабливать загрязнения металлическими щетками и инструментом не допускается.

Затем концы труб обезжиривают ацетоном или уайт - спиритом.

Затем концы труб обезжиривают ацетоном или уайт - спиритом.

Поврежденный и подвергшийся воздействию солнечной радиации поверхностный слой выравнивают и снимают зачисткой торцов путем обрезки или фрезерования острым инструментом или специальным устройством (рис. 15). Толщина удаляемого слоя — не мен. ее 1—3 мм. Торцы зачищают не-

Рио. 15. Торцовка посредственно перед сваркой

Пластмассовых труб, ■ г п "•

(но не ранее чем за 6—8 ч до

Сварки), чтобы свариваемые поверхности не окислялись и тгс загрязнялись.

Контактную сырку аипдоншст при тсмлерптуре назду- гг не ннжг -10*С длн ПНП н ПВП нО'С — ілл ПП. После пплготопт. и труби укладывает » пеіггруїот одісу ип«>- сительнсі другой* дллсе вводят нигрсяагелънитТ їлоиснт, который оплліьіягг торцы труб. Затем нагреватель и ыИ эле - меч г удаляют її труби сослиняют под далленмен, иыдер - жнвпя 114 до охлаждения етшы (рис. 16)

|

Рис. 1А. Коншктнлй стыкОАЛп гсзарка: П — ыохлптгнхмачнзя; £ — ручиха; г - ламинм 2 - труби; З — нотіЛгівпзльтііуі» ііимєігг 4 — ІЬВД пятят га |

Контактная сварки бывает мехсшнэиротшшдеМ и ручний, Мехаяищкхіїмную аюрку выполняют На сварочных установках, обсспичнв. чшщкх високую точность поддержания технологического режкш п високос качество свиркн, СварочнАЧ установка состоит из лажимоадля закреплении Концов труб бодьшмк днпмегров п нагрслатслшого аліменти, ПОДВИЖНО ІЛСрсП-'ИЛГНОГО ПЭ ОСП ОВИН НИ усПШОВКн їіиТ»йагельниЯ элемент снабжен электрическим на феном. В С га ДИСК ЦМОНГИрчЛИН ТеПЛОЕЮЙ ЗЛСКТриЧссКНЙ ЗЛ*-

|

2* |

![]() 35

35

ЧАСТЬ 1. САНИТАРНО-ТЕХНИЧЕСКИЕ РАБОТЫ

Мент (ТЭН), который питается от блока напряжением

36 В Постоянная температура элемента поддерживается терморегулятором.

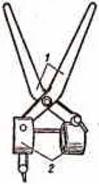

При ручной сварке, применяемой в неудобных местах (подвалах, колодцах, траншеях), используют нагревательный элемент, устройства для торцовки и центровки. Устройство для центровки труб небольшого диаметра состоит из зажимов, которыми захватываются трубы, и рычагов, сжимающих их после оплавления торцов труб (рис. 17).

При сварке после закрепления в зажимах торцы труб приводят в соприкосновение, при этом зазор между ними не должен превышать 0,5 мм для труб диаметром до 110 мм и 0,7 мм — для труб большего диаметра. Если это условие не выполняется, производят дополнительную обработку торцов труб. Затем трубы разводят и в зазор между ними вводят нагревательный элемент Температуру элемента, зависящую от материала трубы, контроли - Рис. 17. Устройство РУЮТ термометром. При отсутствии для цетровки труб: термометра температуру можно оп-

При сварке после закрепления в зажимах торцы труб приводят в соприкосновение, при этом зазор между ними не должен превышать 0,5 мм для труб диаметром до 110 мм и 0,7 мм — для труб большего диаметра. Если это условие не выполняется, производят дополнительную обработку торцов труб. Затем трубы разводят и в зазор между ними вводят нагревательный элемент Температуру элемента, зависящую от материала трубы, контроли - Рис. 17. Устройство РУЮТ термометром. При отсутствии для цетровки труб: термометра температуру можно оп-

1 - рычаги; 2 - зажимы ределить приблизительно, проведя куском материала, отрезанным от свариваемой трубы, по нагретой поверхности элемента: он должен плавиться, но не дымиться.

Оплавление концов труб производят путем плотного прижатия их торцов к нагревательному элементу. Время нагрева зависит от толщины стенки трубы и материала. Давление при нагреве поддерживают до тех пор, пока не будет достигнут полный контакт между свариваемыми поверхностями и инструментом. С появлением валика из расплавленного материала давление постепенно снижают, а нагрев продолжают до образования валика высотой 2— 2,5 мм при толщине стенки трубы до 5 мм и не более 3— 5 мм при большей толщине.

После (жончмшя оплавления трубы ралведят и ичале - каюг элемент, а зятгм не бол« чем через.2—3 с поме л1- илечпния инструмент плотиI» соединяют оллапленные концы Труб (оелдкя трубы).. Трубы прижимай-,г одну и другой под давлением осалки 0,1- - С)',25 МПа, при яточ образуется прочный ШОП (рис. 18). При увеличении лдплення осадки ошшиленный материал выдавлидастся из шва, что иедм к ухудшению качестял сварки, Сварке« соединение ОХЛ. ЧЖДПЙТ, НС СНИЖАЛ Д. ТИЛСНПЯ ОС.1.ЧКН. I1 течение 3 — 10 мим и зависимости ст толщины стенки и вида материала труб Прн охлаждении не допускается перемещать и прашвтъ каппы груб з» тоне сварного шпл,

|

Рис. га. ТвХНОЛОГИ*'1в? КЗН ПОСЛДДЗваТВПаЧ&СТЬ контактными сты- КОПОЙ еаарм. Ч - усиления олгтмвптчинсту элимр^га; С - оптв.-’^нщ котц» труб; в — удаленна ни г ре а о т-г/тм но го алчАюи:п г - сдодтдорв ткуА',- I тру вы: 2— нм реидтмьныя ягючя >;г, 3 - палнк « рпигпигюнчага магормАИш 4 — емфдай дао |

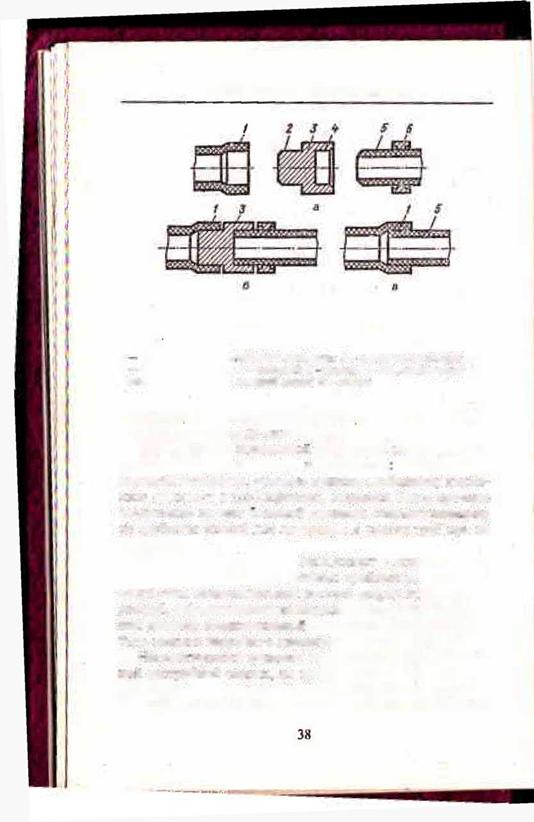

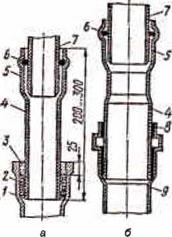

Контактную рясгяр^яую сверку выполняют н следующей последовательности (рис, 19). После подготовки труй нагревательный элемент НВОЛЯТ межлу их концами, которые затем сближают тяким стразом, чтобы они соприкасались с нагревательным элементом. После оплавлен ни соединяемых поверхностей трубы разводят, удаляют нагревательный элемент и бЕ^стри вставляют глаиккН конец

Часть I. Санитарно-технические работы

Часть I. Санитарно-технические работы

Рис. 19. Технологический процесс контактной раструбной сварки.

А введение нагрева• ищлрго ютим* лт,- а — иглзя/тма коицап труб; в - соединение груб; } — раотруС; 2 - дорк; 3— Лйфимгальчмй эле - мдат; 4 — гильза; 5 — щодйиП кюггац: Б — Лзмуг

Трубы в раструб, выдерживая соединяемые детали в неподвижном состоянии до охлаждения.

Преимущества кгнгпилпон раструбной сварки по сравнению со стыковой состоят а следующем не образуются иаллыии мдтерилиз, которые мешают свободному движению жилкхктн п трубопроводе; сотрется Солсе прочное соединение Jii счет {нмьшйЙ плошади соприкоснснк'ния;. КС Требуется усилий для цеитропки н сжатия тру0 при ИХ. соединении.

Раструбное соединение дополняю г с помощью раструбных соединительных деталей; тройки кои, муфт. При отсутствии со^зннктс-илш деталей свирку производят в растру, ст[юрмованный па глцдхюм конце трубы. Внутренний диимстр tocmiHHit-ThHOii детали или раструба должен бтатъ меныгк илружнопэ дипметра соединяемой трубы.

J [агреапгсльный элемент, используемый для контактной раструбной сварки, но конструкции проще, чем для стыковой. Однако в зависимости от диаметра соединяемых труб следует применять определенный нагреватель-

Ный элемент или сменные насадки. Нагревательный элемент изготовляют из сплавов алюминия или нержавеющей стали. Поверхности инструмента, соприкасающиеся с материалом труб, должны быть отполированы и покрыты материалом, к которому не прилипает расплавленная пластмасса.

При сварке труб небольшого диаметра на строительной площадке элемент нагревают паяльной лампой или газовой горелкой. При этом температуру элемента контролируют термокарандашом или куском материала, отрезанным от свариваемой трубы.

При нагреве и оплавлении труб нагревательный элемент помещают между концами соединяемых труб так, чтобы дорн находился напротив раструба, а гильза — напротив гладкого конца трубы. Чтобы ограничить глубину вдвигания гладкого конца в нагревательный элемент на расстоянии, равном глубине гильзы, устанавливают ограничительный хомут. Раструб и гладкий конец быстро надвигают на нагревательный элемент. Время нахождения концов труб на нагревательном элементе должно обеспечить равномерное оплавление всей площади соприкасающихся поверхностей без потери формы и жесткости деталей. Если надвигание производить медленно, то концы соединяемых труб могут прогреться на всю толщину стенки или большую часть ее и потерять форму.

Оплавление продолжают до тех пор, пока у кромок раструба и на трубе по всему периметру не появится валик оплавленного материала высотой 1—2 мм. После этого быстро раздвигают соединяемые трубы и удаляют элемент из зоны соединения. Затем не более чем через 2—3 с трубы соединяют, вводя гладкий конец трубы в раструб и выдерживая их под осевой нагрузкой 20—30 с до начала отвердения материала. После соединения труб поворачивать и смещать их относительно друг друга запрещается.

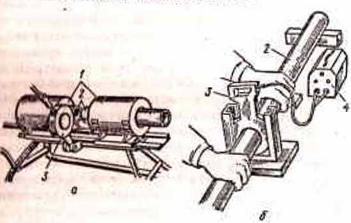

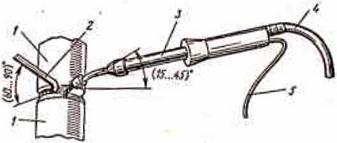

Сварку нагретым газом с применением присадочного материала выполняют путем разогрева кромок соединяемых труб и прутка присадочного материала с помощью горелки и последующего заполнения шва материалом прутка, который вдавливают в разогретое поверхности. Этот способ универсален, так кяь позволяет пронаисшт. сапрку 9 любом положении шва, пс требует точно Л пол - гонки деталей и сложного инструмента (рис. £0>.

|

Рис. 20. Сварка пластмассовых труб нагретым газом с присадочным материалом: 1трубы; 2 — пруток иі пржэД'Мныо материала; 3 — горелка; 4 — шланг подачи газа; 5 - лшстрелда иод |

Газ подается от компрессора по шлангу, нагревается электрической спиралью, питаемой током по проводу, и через сопло подается в зону сварки.

Сварка нагретым газом может быть пяшшй или раструбной. Прочность стыкового соединений ид растяжение лыше, чем раструбною, и па тгнЕт ннЫнфат,

Сначала іигдгсуго&ллккг пруток присадочною м л о гнилі» ксларкс, подбирают горелку л вкглочлюч ес, контролі^ руютимпсратуру нагретого гдзд и хгроиэподт спдрілг Г Гри подготовке труб к сварке зачищают и обезжиривают кес - та сварки. При стыковой сварке іруб толщиной 2—5 мм сникают фаску под углом 60—65",

Материал прутка выбирают в соответствии с материалом елпри пасмой трубы, его толщиной, геометрией шва.

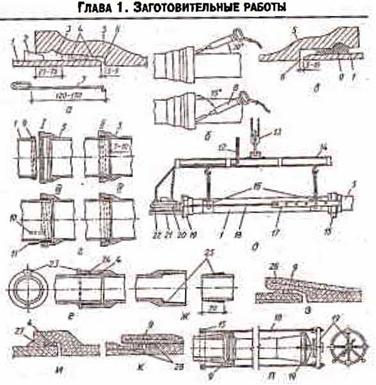

ГЛАВА 1. ЗАГОТОВртЕЛЬНЫЕ РАБОТЫ

Для сварки используют пруток простого (круглого) или сложного (двойного) профиля толщиной 3—4 мм. Пруток простого профиля используют при сварке труб толщиной до 5 мм, сложного — при большей толщине. Конец прутка обрезают под углом 30°.

Горелку подбирают так, чтобы диаметр ее сопла был на 1 мм больше диаметра прутка. Подача газа — 3—7 муч при давлении перед горелкой до 0,04 МПа. Температура газа на выходе из сопла зависит от вида материала: для ПВХ, ЬНП - 230—270°С; ПВП, ПП - 250-300'С.

Горелку включают и выводят на расчетный режим следующим образом. Открывают вентиль подачи сжатого воздуха и включают питание спирали. Через 3—5 мин после прогрева горелки окончательно устанавливают температуру газа, регулируя его подачу: при уменьшении подачи температура повышается, при увеличении — уменьшается. Температуру контролируют термометром или путем теплового воздействия на контрольные образцы. При контроле температуры вторым способом на кусочке, отрезанном от свариваемого изделия и размещенном на расстоянии 6—8 мм от сопла, через 5 с должно появиться матовое пятно, а белая бумага, поднесенная к соплу, должна окраситься в темно-бурый цвет.

Нагретый газ должен быть чистым: не содержать пыли, масла и других веществ, ухудшающих качество шва. Чистоту нагретого газа проверяют, размещая на пути потока белый кусок хлопчатобумажной ткани или бумаги: на них не должно появляться черных пятен или точек. Если чистота воздуха недостаточна, то перед горелкой устанавливают воздушный фильтр.

Струю горячего газа направляют попеременно круговыми или колебательными движениями горелки на пруток и свариваемые кромки до образования матовой поверхности. Расстояние между наконечником горелки и поверхностью свариваемого шва должно составлять 5— 8 мм. По мере размягчения прутка и свариваемых поверхностей соединяемых труб пруток с усилием (для прутка диаметром 3 мм — 18—22 Н, а диаметром 4 мм — до 30 Н)

Вдавливают в разделку стыка. При этом пруток следует держать под углом к оси трубы: при стыковой сварке — 60—90°; при раструбной — 45°. Сопло горелки должно составлять с осью трубы угол 15—25° для труб толщиной стенки до 5 мм и 30—45° для труб толще 5 мм в направлении, противоположном общему направлению сварки.

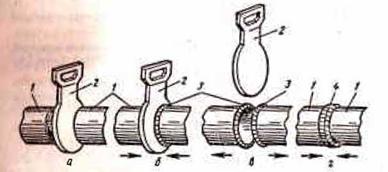

Пруток держат в левой руке между большим и указательным пальцами на расстоянии 70—80 мм от поверхности сварки, а горелку — в правой руке. Пруток укладывают в шов в определенном порядке (рис. 21), обеспечивая тем самым равномерное распределение напряжений в шве. По мере укладки прутка пальцы передвигают равномерно вверх. Перехватывать пруток следует плавно, не прерывая процесс сварки.

|

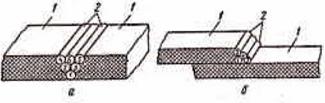

Рис, 21. Стыковое (а) и раструбное (б) соединения: 1 — соединяемые трубы; 2 — сварные швы |

При выполнении стыковых соединений следят, чтобы При укладке первого валика часть прутка выступала с внутренней стороны шва на 0,5—1 мм, а раструбных соединений — чтобы катет углового шва по периметру трубы был равен толщине стенки раструба.

При смене или обрыве прутка конец приваренного прутка нагревают и срезают под углом 20—30', затем к полученному срезу внахлестку приваривают аналогично подготовленный новый пруток. При этом необходимо, чтобы на шве расстояние между стыками прутков, после

Довательно укладываемых один над другим, было не менее S мм.

Соединение где 6 ни илрю. Элтт способ испилъэуюг для соединения раструбных труб и фасониш чаотгН из ПВХ с королі к цerj '.оa'jыpo

При скачивании mfjyG без itпjopa, копы pajHOCTi. дкамеї - ров склеииаемых эпемет’ов мснес «, I мм, применяют клей, СОСТОЙЛЩП ИЗ ПерХЛорВННИДОООИ СМОЛЫ CI4)—16 Kдe/'l) н метилхлорид a tSti—S4 мае/ч). При склеп тліни cpyfi диаметром Солее 100 мм, а іакжс труб рвшя'шых диаметров при повышенных темпери турах (fkuiee 25*С) н скоростях движения еоздухл в зоне монтажа используют клей. СОСТОЯЩИЙ 1Т І ШірХЛОрПИНИЛОВОЙ смолы (14--16 мле/ч), НСТИЛ - хлори. ш (76—72 мле/ч) и цнклоге ксанатл (№—12 мис/ч>- Для склгищ&нич труб с заіпрам, Коіда ptusioctb диаметров склеиваемых элементов ченсе Cl. fi мм, служит мэоро - ізпо/іпяюішіН клсН ГИПК-127, состоящий из теїрдгидрО' фураш (растворитель ПВХ), полипиннлхдирилной смолы, а кс ид к кремния. Склеивание проводит при темлерагурс окружлклцего ыочдуха не ниже 5'С, рабочее мест« дол.-к - НОбыи ТЯЩИЩСНООТ neTpfl и атмосферных ОСЛДКОП.

И н такой последовательности: сначала рааисчают посадочную длину, ЗііТСМ подготовляют склеиваемые повср - иности, наносит клей, соединяют трубы.

Рааметку ПОСОЛОЧНОЙ ДЛИНЫ ПроМЗИОЛЛТ линейкой ItTllf складным метром и карандашом. Длина посадочной части равиц.'[ЛИ НС Ніші С СП! клеевого сослиненни, КОТорПЯ должна 6ьиъ па 6 мхт (Чильше наружной радиуса трубы. Подготовку склеиваемых гияерхностсй проводят так: зачитают глалкнй кода-и н внутреннюю по верхнею ъ рд - rrpytia шлифовальной шкуркой. "Затем ичишенные по - ікрчност обезжиривают органическими расТЫОрИТСЛЯМИ (метиленхлоридом),

Псрел склеиванием груб Ье’і іазорз проверяют плотность сопряжения Деталей. При плотном сопряжении клей наносят одним Слоем, при свободном сопряжении — двумя с. юями (второй наносят тхле просихання псрио* го слоя до сланій).

Клей наносят кистью из натуральной щетины. Перед нанесением клея проверяют его консистенцию, обмакивая палочку в клей: клей должен стекать с палочки ровной струей (консистенция сметаны). Густой клей разбавляют растворителем. Сначала клей наносят кистью на внутреннюю поверхность раструба, а затем на гладкий конец.

Клей наносят на 2/3 глубины раструба и на всю длину калиброванного конца трубы равномерным тонким слоем. При склеивании с зазором на раструб наносят тонкий слой, а на конец трубы — толстый слой.

Гладкие концы труб из ПВХ с раструбами, имеющими желобки под резиновое кольцо, склеивают только эазоро - эаполняющими клеями. На поверхность желобка клей не наносят.

Соединяют трубы сразу после нанесения клея, вдвигая гладкий конец в раструб. Лишний клей, вытесняемый из зазора, немедленно удаляют. Склеенные стыки в течение 5 мин не должны подвергаться механическим воздействиям. Узлы и плети труб перед монтажом выдерживают в течение 2 ч.

Раструбное соединение пластмассовых труб с резиновым кольцом по конструкции аналогично соединению чугунных труб. В желоб предварительно очищенного раструба трубы или фасонной части вводят резиновое кольцо. Гладкий конец трубы или фасонной части (но не кольца) смазывают мыльним раствором и, слегка вращая, вставляют в раструб до нанесенной на детали метки, при этом гладкий конец не должен доходить до упора в раструб. Между торцом и упорной поверхностью раструба оставляют зазор, необходимый для обеспечения свободного перемещения трубы при ее удлинении от изменения температуры стыков. После сборки соединения проверяют наличие кольца в желобке, для чего одну из соединяемых детллей поворачивают вокруг другой. Если кольцо находится в желобке, то деталь легко поворачивается.

Фланцевое соединение и соединение накидной гайкой. Для таких соединений на конце трубы после ее нагрева формстси с помощью ПУЯНСОНЗУПХ'ПЦСЛНЫЙ Сурн ИЛИ сггбургоа - ка. Соединения собирают так же, как нл стал тыл трубах. Дня уплотнения испольоуот проклещку из мягкой резины. Накидные глйкн завсртыиэкзг специальными ключами, Соединенно пластмассовых труб с трубами а J других материалов. В связи со свойствами пластмассовых труб — большой іемнераіурниА коэффициент линей пота расширения, НИЗКАЯ прочность 11 жесткость — ля и надежной ра(нгты 'фуБопрозолов большое внимание следует придавать правильному соединению их трубопроводами ит других материалов (рис. 22).

|

Рис. Й2. Соединение - ПЛАСТМАССОВЫХ труб о груба*!» из Других. материалов: л — і.' чутупной, Є — іруОіі) »□ & гр)^4і> Ні Г! бп Н.'ІИ ІІ/ІП, І чітуи ІМ-.І ТруЛа; 2 — сИпЯЛНМ ґітчИл' 3 - нгмі.’нт; 4 - ГОЗПРуЗ«*: 5 — ра&(уб; б — рслтнс(№ иа, ч*да,' 7 - >/.-/г*гзтллу"^им ггуЛі,' а - «/гай; 3 — труйо щПВХ |

Соединение с чугунными напорными раструбными тру^а - ті ВЫПОЛНЯЮТ С ПОМОЩЬЮ ре липових колеи С последующим вполне мнем раструба раствором расширившегося цеменга. При агсутстпни колеи напускается лщелкл рас-

Труба смоляной прядью и расширяющимся цементом, при этом внутрь пластмассовой детали запрессовывают в нагретом состоянии отрезок стальной трубы. Поверхность труб из ПВХ на длине раструба следует очистить растворителем, покрыть слоем клея и обсыпать песком, а поверхность труб из ПВП и ПНП оплавить и покрыть песком.

Соединение с чугунными канализационными трубами производят с помощью полиэтиленового переходного патрубка, на конце которого имеется раструб с резиновым кольцом, обеспечивающим плотное соединение с пластмассовой трубой.

Соединение труб из ПВХ с полиэтиленовыми трубами осуществляется с помощью переходного патрубка, который приклеивают к трубе и уплотняют резиновым кольцом на полиэтиленовой трубе.

Соединение со стальными трубами водоразборной и трубопроводной арматуры выполняют с помощью фланцев и накидных гаек.

При соединении пластмассовых труб должно быть обеспечено высокое качество стыков, их прочность и плотность.

Качественный сварной стык должен иметь ровную поверхность без трещин и складок, вызванных перегревом деталей. Валик оплавленного материала должен быть сплошным и равномерным по ширине по всему периметру и слегка выступать за наружную поверхность трубы или торцовую поверхность раструба. Высота валика не должна превышать 2 мм при толщине стенки до 10 мм и 3— 4 мм при большей толщине, смещение кромок — 10% от толщины стенки, а отклонение углов между осевыми линиями труб и фасонных частей в месте стыка — 10°.

Качество сварных соединений пластмассовых труб контролируют на всех стадиях технологическою процесса: до начала сварочных работ, в процессе сварки (операционный контроль) и после ее окончания. До начала сварочных работ проверяют размеры соединяемых деталей и сварочного инструмента. При операционном контроле проверяют, как подготовлены места соединений, производят контроль

Технологического режима сварки (температуры нагревательного элемента, времени нагрени н т.

Все сварные швы подлежат внешнему осмотру. При 1TUH ВЫЯВЛЯЮТ ЗОНЫ НСПрОЦара (пустоты) > ПерсГрсиП m - гернала, ееличнну н равномерность вали sol, перекосы в соединении. При производстве клееного соединения контролирую Г равномерность и непрерывность клееной пленум пп 1ЬСИМУ периметру соединения-и ОПрсДИЛЛЮТ дсф^.’кш; ПОПрОКЛСЙ. наличие МЯГКОЙ КЛСЕВОЙ ПросЛОЙ kllf пористость клеевою шнд. перекос соединения и г. д. Сти vh с дефектами заменяют новыми или падиерг лот ремонту.

Меры безопасности. Организация рабочего места и бг - зопасности труда при соединении ruiacruaccpewx труб дни ЛОГИЧНЫ применяемым пр.1 СОСДИНеНПН чугунных Труб.

При ойрпботхе шьпстмассотдх труб следует учитывать их специфические своНст-и. Ии-лл ншжоЯ теплопропйдпо - сти пластмасс режуишА инструмент сильно jiaj-pcuacroB и может стать причиной ожогл. Все стii]гки и приспособления должны быть оборудованы надежными устройствами для закрепления труб При рис пиликни пи образуются стружка и пыль, ур^дно действующие но < ргины дыхания, поэтому дисковые пилы рекомендуется оборудовать МССТ - ИЫМи отсосами.

При сиарке, нагреве н формовании рапрубоа пл. итмзе - СОПЫК '(руб работать необходимо в епежщежде II рукввнщх. Следует помнить, что папнэтлен— горючий материал. 0ЛННЫ Д! ГСТ KlifpeiM ДОЛАНЫ (ИЛЬ нгподвиасни запрету:ны и доступном месте. Детали извлекают инынны щипцами.

Клееные вешесгаэ ХроняТ а с осуди * с герметично э.1*ры ■ ваюшнмнея пробками, крышками, u khci^ — в скрытых коробк. ч.ч. Не слепую F. попускать рйЗПрЫ'Л'ШНШИЛ pi'lCTUO рнтслей. Курение во ирс ми склей мния квггегарнчески запрещается.

§5. Соединение асбестоцементных, керамических, бетонных и железобетонных труб

Асбестоцементные напорные и безнапорные трубы соединяют муфтами цилиндрической формы. Концы труб должны быть обрезаны перпендикулярно оси труб и не иметь обломов, заусенцев и расслоений (рис. 23).

Напорные трубы соединяют двухбуртными асбестоцементными муфтами с резиновыми кольцами при давлений до 0,3 МПа. При больших давлениях используют самоуплотняющиеся муфты САМ или чугунные муфты, которые натягивают на стык с помощью рычажных или нинтовкх домкратов.

Безнапорные трубы соединяют цилиндрическими асбестоцементными муфтами, имеющими с обоих концов нарезку (2—3 нитки). Стыки труб конопатят смоляной прядью и заделывают асбестоцементной смесью, цементом или битумной мастикой.

Керамические трубы соединяют раструбным соединением, в котором зазор заполняют смоляной прядью на высоту 2/3 раструба, а в остальной части раструба делают замок из цемента, асбестоцементной смеси или мастики. Цементом раструбы заделывают при укладке трубопроводов на плотное основание, исключающее просадку. Асбестоцементную смесь для устройства замка приготовляют так же, как для заделки раструбов чугунных труб.

Мастика заводского изготовления состоит из асфальта — 1 часть и битума БН 70/30 — 3 части. Перед употреблением мастику разогревают в котлах, не доводя до кипения, чтобы она не была хрупкой.

Поверхности трубы и раструба должны быть сухими, так как мастика не прилипает к влажной поверхности. Если трубы расположены вертикально, то мастику заливают непосредственно в раструб; если же трубы расположены горизонтально, то мастику заливают через литник, сделанный в глиняном валике, или с помощью метапли-

|

Рис. 23. Устрг-нїПQD рв&гру*ны* спедииикий чугунных щуй: |

4j — ifi№>ntrfпcd H cJfcv^пS rriJKfl. G — ДЯНкЛЇЛНга ШЬЧіЯ: п - с;гьік с l-ЛЧО - УГИЙЛ<ЯВЩИЫ*ГСЯ /WMrtrtьttWIW |ЦЇЛЬу. ТМИ,- Г — ^-гсЛцДпи-Д’илаНРС-Г^ иле - рЛЦ№І Рї“іНОга уллогмвниїї рвлкмайЫДО їзійіШМН; Д - П ГкШрлв.'ін лсіїичпгнлгккдйіпе*^:^ йшачи1^«*: * - лсфа. іь rsoo») ыааитй tt зjajibtAn* гштьцо»; Ж — гоже, шястлчным* тЛьцами,- *ш1ьио£мт.'и*- ii'WA. mnntmW * — с пдогиЛИТСга. ыы нплреяганиэЛ арлмлурйИ, іттаг - MRHtraM pejnnyBbV ЦпДЬцЯЦ' » - ГО же, £ МВТДЯіТИ-даГк. ИМ f. mt-

JIHHflpnii; Х9/гпл)СвТ9НШ*К rtaihunopHUX! If - JLO^CTgjj-ЄЛійічГР^иЛ СМЯОЬ-и; я - рун*» №HW? ocuы. pi^;-p 4,V:'iyp«,- Жілп-.w' 2 m "vjjt rpjffi, ) — і iDHCTbllcnribiffaeMaпf пpytiti; 2 — ҐЛНнкл; 3 — прйіТЛВ^гШОДЛР ас(хт - craumrtchігноМ chwьh. 4 - лтугу пинх-ио^гмчйй гірищи; S - уложантгаїт rpяQs; ff — колышшсИ з&хгр. 7 — шул для рроаерпг ліг^одл; 4t — лнни - АМтиігискйЯ ліццОПЖ о jmibMJfWTKьfl- ґ*ієіеі»м:п»Ці> S — ^вдоюлыЛ манжет С LJreepзfffllWrt /pa-akUfOMir, ffiiTfrLW^J fO —‘КНаНІСВ; 1t - КОЮПйТ/Li; 1?- lu/ithni га^'Х'ИпеМы,' t3 '■ r. r-OF C ЯJIDKVM №3*5/ U - траьирса г. nvflntctitvn; 15 - А^иь!, > ц - плещи, Ґ F - tk.-ц,- 10 — i'-i.'fd ГЬ<'. iS — ymfvttrfljiiKf f/tafouofitmi:), 20- г*дрощо*мрег,- і: I - ллонгадія,' ?2 - c»5W»M3; 23 — стальное щАьцй с d*ihk.<ou; 24 — ішяфй! tS - мэстчч - 1/1 jo fKVTbLpr 2а — І>і.7ри,*-г? ніид армвіурз; 27 - шОЄВ С PQUOiM 9і і rwotr уп - №*>чг*пю; j'ti t■.■ильноіі uwmtup

Ческого хомута, который обеспечивает затекание мастики в раструб.

Бетонные и железобетонные трубы соединяют с помощью раструбного стыка, уплотняемого резиновым кольцом и закрываемого замком из цемента.

Опубликовано в

Опубликовано в