Соединение е помощью винтов и промежуточного. резьбового элемента

15 мая, 2016

15 мая, 2016  admin

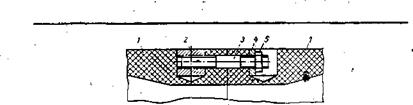

admin Наиболее простым из способов соединения Деталей является крепление с помощью разрезной вставки, изготовленной из ynpyrqft пластмассы, например из полиамида [40] (рис. 111.28). Разрезную вставку с гладким отверстием вводят в гнездо одной из соединяемых деталей, к которой затем с помощью винта присоединяют вторую деталь. Благодаря тому, что отверстие во вставке коническое, ее разрезные части' несколько расходятся ■ («раздаются»), обеспечивая плотную посадку винта.

При использовании таких «ставок, например для соединения деталей из термопластов, создаются предпосылки для повышения прочности соединения за счет увеличения глубины завинчивания' и оформления резьбы во вставке, выполненной из более прочного и упругого материала, чем соединяемые детали.

При использовании таких «ставок, например для соединения деталей из термопластов, создаются предпосылки для повышения прочности соединения за счет увеличения глубины завинчивания' и оформления резьбы во вставке, выполненной из более прочного и упругого материала, чем соединяемые детали.

Обычно в качестве промежуточных резьбовых элементов попользуют металлическую арматуру с внутренней резьбой. Арматура в пласт - - массовых деталях не только играет роль резьбового элемента с малым диаметром и шагом [48, с. 02], но и выполняет. другие функции.

Соединение конструируют таким. образом, чтобы рабочая нагрузка воспринималась арматурой, а пластмасса по возможности разгружалась.

Арматура может служить токо - Рис. IU.28. Соедике - ведущим элементом в изделиях

мощьюЛрданой по - электротехнического назначения.-

лиамидной вставки: Она упрочняет также некоторые

I - деталь;, г - Форумую - „ узлы И КОНСТРУКЦИИ И Способствует щий наЯяТвст/в^аразреэ' более равномерному распределению ______ __________ тепла в деталях, При сборке по

базовым отверстиям арматуру используют иногда в качестве установочных деталей. Многочисленные примеры функционального многообразия арматуры указывают на то, что использование металлических вставок только' для того, чтобы исключить нарезку или формование резьбы в пластмассе, не всегда оправдано:

Арматуру изготавливают обычно из латуни, алюминия или стали и снабжают резьбой, аналогичной нарезке винтов, для металла, а также резьбой специального профиля. Наружная поверхность арматуры может иметь насечку, канавки, охранения, резьбу и т. д.

■' До установки в'пластмассовую деталь металлическую арматуру, как правило, подвергают чистовой обработке. Но иногда при монтаже используют лишь частично обработанную арматуру, а ее чистовую обработку производят после закрепления в пластмассе. Такая технология способствует повышению точности сборки соединения, но увеличивает трудоемкость и себестоимость".

Пластмассовые детали с арматурой изготавливают, устанавливая в формы для их литья под давлением или прессования так называемые металлические знаки, Возможно также закрепление арматуры в готовых деталях.

Выбор метода монтажа арматуры определяется с учетом требований к прочности, технологичности изготовления и точности получаемых изделий, а также конструктивных особенностей самой арматуры.

Для процесса получения изделий из пластмасс с металлической арматурой формованием характерны следующие недостатки: I) сложность конструкции формующего инструмента; 2) применение ручного труда; 3) низкая производительность труда (однако трудозатраты в этом случае все же меньше, чем при формовании резьб в готовых изделиях) [2, с. 287]; 4) прерывистость технологического цикла литья под давлением и прессования, что влечет за собой увеличение простоев оборудования; 5) сравнительно высокий процент брака. Механизация и автоматизация установки металлической арматуры в формах значительно увеличивают стоимость оборудования для переработки пластмасс. Усилие, необходимое для извлечения арматуры из детали (так называемая удерживающая сила), составляет в зависимости от природы полимера и размеров резьбы от 0,6 до 1,2 кН [2, с. 288.]. Изменение’формы наружной поверх-

Hocttt арматуры, установленной в изделиях из тёр. мо пластов, оказывает влияние на величину осевой удерживающей силы и слабо влияет на значение удерживающего момента [92].

В тех случаях, когда установка резьбовой арматуры в литьевых формах и пресс-формах невозможна, используют специальные резьбовые вставки, вводимые в детали после, их формования [її8, с. 814]. Этот метод по сравнению с применением металлической арматуры позволяет [97, 98]: снизить затраты на изготовление 'оснастки, благодаря замене съемных резьбовых знаков стационарно устанавливаемыми в формующем инструменте цилиндрическими штифтами; отказаться от свинчивающих приспособлений при механизации процесса прессования; уменьшить простои и повысить степень загрузки основного перерабатывающего оборудования; исключить ручные операции и обеспечить непрерывность производства, а также возможность одновременного обслуживания персоналом нескольких установок; автоматизировать процесс изготовления деталей; повысить точность установки вставок в пластмассовые детали; расширить применение высокопроизводительного оборудования для литья под давлением; сократить процент брака получаемых изделий.

Резьбовые вставки подразделяют на монолитные и легко деформируемые. Они состоят из одной или нескольких деталей, включая элементы с внутренней резьбой и фиксаторы (стопоры) вставок. В одних случаях для установки вставок требуется гладкое отверстие, в других —необходимо отверістие с резьбой.

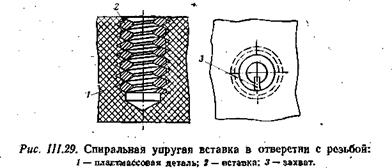

Наиболее простые соединительные элементы — резьбовые легко деформируемые (спиральные) вставки, представляющие собой по форме обычную пружину, навитую в холодном состоянии из прутка нержавеющей стали или фосфористой бронзы [99] (рис. Ш.29). Сечение прутка имеет вид ромба с двумя срезанными противоположными вершинами, стороны которого образуют угол, равный углу профиля резьбы. Такая-вставка плотно заполняет канавки .нарезки в отверстии детали и образует прочнукь металлическую «облицовку» резьбы. После ввинчивания вставки-в гнездо ее наружный диаметр уменьшается, а внутренние размеры отвечают стандартной метрической резьбе. Основная особенность

|

|

резьбового соединения со спиральной вставкой состоит в большой податливости резьбы, способствующей равномерному распределению нагрузки по виткам.

Спиральные вставки ввинчивают, с помощью дрели специальной конструкции. Патрон дрели удерживает конец вставки, отогнутый. в радиальном направлении. Описанные соединительные элементы могут устанавливаться в гладкие отверстия на прессовой посадке [19]- '

По сравнению с применением монолитных резьбовых элементов армирование резьбовых отверстий спиральными вставками имеет следующие преимущества: 1) обеспечивает фиксацию соединения при вибрационных нагрузках, так как благодаря упругости вставки не "проявляют склонности к «самоотвинчиванию»; 2) предотвращает возникновение больших напряжений в пластмассовых деталях и, следовательно, их растрескивание. Кроме того, при использовании таких вставок снижается стоимость изделия, повышается срок службы конструкций, упрощается их монтаж, упрощается и удешевляется ремонт поврежденных или изношенных резьб, а также снижается масса узла («сборки»).

Ремонт выполняют в такой последовательности:

1) рассверливают отверстие до диаметра, несколько большего, чем диаметр впадин поврежденной резьбы;

2) нарезают новую резьбу в полученном отверстии;

3) ввинчивают в него спиральную вставку с размерами, аналогичными поврежденной резьбе.

Монолитные івставки. [100] .в резьбовом отверстии можно фиксировать от вывинчивания различными спр->

собами. Вставки в гладких отверстиях крепятся с помощью клея или резьбы, выполненной на наружной поверхности вставки; с использованием прессовой посадки; навинчиванием на крепежный элемент, прижимающий вставку к стенкам отверстия или паза. Кроме того, крепление вставок в пластмассовых деталях может достигаться за счет их упругого деформирования.

Резьбовые вставки, закрепляемые в гладких отверстиях с помощью клеев, как правило, имеют цилиндрическую форму. Максимальный зазор между вставкой и деталью составляет де более 0,3 мм1. В качестве клея применяют полимерные композиции, способные отверждаться без давления, например, анаэробные однокомпо - нентиыеклеи типа «Loctite».

Удерживающую осевую нагрузку Руд для вставок, закрепляемых с помощью клея, рассчитывают по формуле PYR=xndi (здесь т — разрушающее напряжение клеевого соединения на сдвиг при растяжении; d и I — соответственно внешний диаметр и длина вставки).

Установка резьбовых вставок с применением клеев— длительная операция. Кроме того, достижение высокой прочности клеевого соединения в таких полимерах, как полиэтилен, полипропилен, полиамид, полиформальдегид, возможно только при сложной й трудоемкой подготовке поверхности отверстия. Поэтому экономически более выгодна установка резьбовых вставок без применения клеев, например, на 'прессовой посадке.

При закреплении вставок в отверстиях пластмассовых деталей прессовой йосадкой очень важно правильно выбрать натяг [101]; при чрезмерно большом натяге возможно образование трещин в детали, а при слишком малом — снижение прочности соединения. Чтобы исключить появление зон с локальной концентрацией напряжений, ‘ рекомендуется использовать вставки круглой формы без приливов и накатки.

Максимальный натяг Hmax можно рассчитать по формулам:

|

где о —допустимое напряжение; — соответственно внутренний и наружный * радиусы детали до запрессовки встдщд; £ ■=- модуль упругости Полимера; ^ — коэффициент Пуассояа, |

Максимальный натяг практически мало зависит от природы полимера-н снижается с уменьшением толщины стенки «ступицы» (толщины слоя. пластмассы вокруг вставки) [21],. Наружный диаметр ступицы должен в

2- ^3 раза превышать наружный диаметр резьбовой вставки.

При использовании прессовой посадки необходимо учитывать снижение прочности соединения вставки с пластмассой (за год приблизительно на 40%- [19]) в результате релаксации напряжений и изменение размеров детали вокруг вставки, которое зависит от типа пластмассы, отношения диаметра вставки к толщине. слоя охватывающего материала и натяга. Так, например, в зависимости от значения' предварительного натяга диаметр пластмассовой ступицы может увеличиться приблизительно в 1,5 раза [19]. ' . .

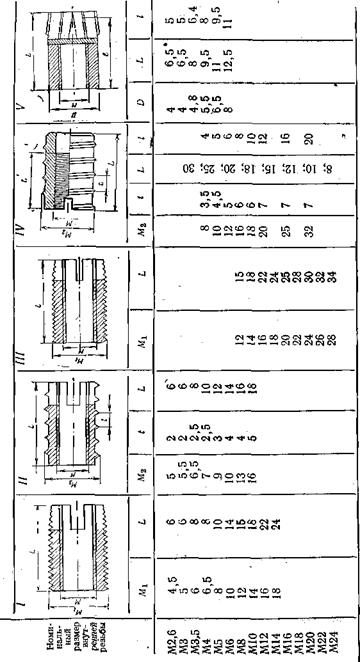

Менее склонны к ослаблению самонарезающие, формующие и разжимные (распорные) вставки (табл. III.3), которые применяют как для глухих, так и для сквозных отверстий. Другое достоинство назва, иных соединительных элементов состоит в том, что они требуют для своей установки оборудования и приспособлений малой мощности,

Самонарезающие вставки (см. табл. ІІІ. З, рис. /, //) — вставки типа «Ensat» и другие (см. табл.'III.3 рис. Ш) ^представляют собой втулки с наружной и внутренней резьбами, имеющие па нижнем конце конус и один или два продольных шлица с острыми режущими Кромками. При завинчивании вставки ее разрезные сегменты прогибаются внутрь [98]. При вворачивании Винта во вставку, ее разрезная часть вдавливается в стенки отверстия, что обеспечивает фиксацию віинта и вставки. Жесткость такого «стопора» можно регулировать изменением диаметра отверстия. Внутренняя резьба неразрезанной части вставки предназначена для- передачи усилия от винта.

Соединения, выполненные с помощью вставок «Ел - sat», обладают высокой усталостной прочностью, обеспечивают практически неограниченное число, сборок и разборок без извлечения вставок из материалов, имеющих различные коэффициенты трения. При использовании таких вставок исключается необходимость применения для пластмасс с низкой прочностью винтов увели-

![]()

чёйй-Ых размеров по сравнений со стандартными винтами..Элементы «Ensat» изготавливают из закаленной или незакалекной стали, в том числе с гальваническим покрытием, а также из латуни. ■ -

Вставки (см. табл. Ш. З, рис. III) обычно снабжают внутренней резьбой М12—М26. Их устанавливают с помощью'инструмента с цилиндрическим хвостовиком такого размера, чтобы отклонение разрезной части вставки было незначительным,

Самонарезающие вставки можно завинчивать шестигранным инструментом, если «а их внутренней резьбе предусмотрены продольные прорези для зацепления [100].

Ниже приведены соотношения между диаметром отверстий D и основными размерами вставок, рекомендує-, мые для различных .пластмасс:

Термопласты

мягкие................................................ D—df

жесткие. . . . D=d1+(0,4—0,6)ft

Отвержденные реактопласты ' •

мягкие. , D==dx-j - (0,6—0,8)ft

жесткие............................................... D=dx-}-(l,0—1,2)А

Слоистые пластики................................... .0=4!-)-(0,6—0,8)Л

Примечание: d — диаметр тела вставки; h — высота профиля резьбы.

Нарезка резьб в соединяемых деталях с помощью таких вставок может быть обеспечена за счет двух или трех отверстий на их заходиой части [100, 102]. Для предотвращения проворачивания при завинчивании и вывинчивании винтов на внешней поверхности вставок выполняют паз полукруглого сечения [102]. После ввинчивания вставки в стенке пластмассовой детали рассверливают отверстие, образующее. вместе с пазом вставки общий канал круглого сечения, в который затем вводят штифт.

Оптимальное значение отношения диаметра ступицы пластмассовой детали к внешнему диаметру вставки составляет 3,0—3,5 [19]. Соединение обладает высокой надежностью при. минимальном расстоянии t от свободного края соединяемых деталей до оси винта, ввернутого в самонарезающую. вставку, большем 10—12 мм [103].

Осевая удерживающая сила самонарезающмх резьбовых вставок определяется главным образом, внешним

Дйаметром Mz и длиной L. вставки, а такжё прочностью соединяемых материалов цри срезе тср. Зная эти параметры, осевую удерживающую силу Руд вставок с достаточной точностью можно определить по формуле:

Руд = /С Tgpji/Wдіг

где Д ^ поправочный коэффициент (Д-0,8 для вставок с внутренним диаметром М ^ 6 мм или /(=0,7 при ЛЇ > 6 мм).

Значения Д<1, так как вставки описываемого типа передают усилия затяжки от крепежных элементов к соединяемым пластмассовым деталям только частью своей длины; в передаче усилия не участвует конический участок вставки, шлицами которого осуществляется, нарезка резьбы в пластмассе, так что несущая (рабочая) часть вставки составляет только 0,7—0,8 ее полной длины. •

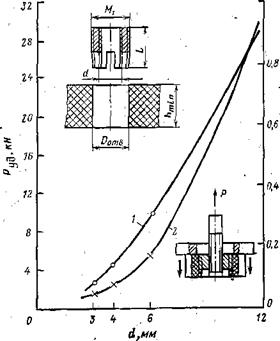

С увеличением размеров самонарезающих вставок повышается осевая удерживающая сила, кроме того, при их завинчивании необходимо прикладывать больший момент (рис. II 1.30) [103].'

Размеры вставок (см. рис. III.30) приведены ниже:

|

Тип вставки |

d |

Mi |

L |

DOTB |

Amin |

|

М3 |

3 |

5,0 |

6 |

4,6 |

. 6 |

|

М4 |

' 4- |

6,5 |

8 |

5,9 |

8 |

|

Мб |

-6 |

9,0 |

12 |

8 0 |

12 |

|

М12 |

12 |

18 |

22 |

16,8 |

22 |

В материале вокруг отверстия в пластмассовой детали с самонарезагощими вставками не возникает высоких напряжений, поэтому удерживающая сила в таких соединениях со временем уменьшается незначительно.

■ Формующие резьбовые. вставки используют также для получения резьбы в слоистых, пластиках и в эластомерах. Для облегчения установки их снабжают фаской под углом п/4 рад и коротким цилиндрическим участком в нижней части (см. табіл. Ш. З, рис. IV). Длина внутренней метрической нарезки приблизительно равна диаметру ее резьбы, в то время как общая длина. может достигать 30 мм. Вставки изготавливают из стали, латуни и алюминиевых сплавов и ввинчивают в отверстия

|

Рис: III.30. Зависимость осевой удерживающей силы Яуд (I) и момента М (5) при завинчивании самонарезающих резьбовых вставок в жесткий поливинилхлорид от их диаметра. |

пластмассовых деталей с помощью отверток. Ниже при - ' ведены диаметры вставок Л42 и отверстий d0TB:

М2....................... 8 10 12 16 18 20 25 32

Дотп..................... 6,5 8 10 14 16 17 22 29

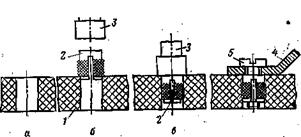

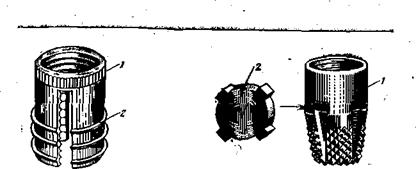

Простейшие разжимные ('самоконтрящиеся) вставки состоят из одного элемента (рис. 111.31) [97]. Наиболее распространены разжимные вставки, конструкция. которых показала на рис. ІГ.1. 32 [104]. Благодаря разрезам в нижней части они упруго деформируются при «ведении в гладкое отверстие и после завинчивания винта плотно закрепляются а пластмассе за счет насечки или кольцевых выступов на наружной поверхности вставки.

|

Рис. ІІІ.31. Крепление с помощью разжимной резьбовой вставки: а—отверстие в пластмассовой детали; б—-вставка и инструмент в исходном положении; в — вставка с инструментом в крайнем низшем положении; г — собранный узел; / — пластмассовая деталь; І — резьбовая вставка; 3 — запрессовывающий инструмент; 4 - присоединяемая деталь; 5 — вшіт. |

Механические свойства соединений, выполненных с помощью разжимных вставок, зависят от прочности соединяемых материалов и диаметра отверстия, при уменьшении которого до определенного значения возникает опасность разрушения соединения из-за радиальных напряжений, превышающих по величине разрушающее напряжение материала при растяжении.

При увеличении диаметра отверстия больше оптимального (от 5,1 до 5,3 мм) усилие, необходимое для извлечения разжимной вставки с резьбой М4 из реакто - пластов, перерабатываемых прессованием, уменьшается от 1,25 до (0,4—0,5) кН, 'а удерживающий - крутящий момент — от 0,45 до (0,20—0,27) кН*см [97]. Менее резко с увеличением диаметра отверстия снижаются указанные характеристики для вставок в термопластах. Внешний диаметр вставки должен быть больше диаметра отверстия на 0,10 мм для деталей из эластичных или волокнистых материалов и на 0,05 мм больше при соединении хрупких материалов. С увеличением диаметра резьбы разжимных вставок «Вапе-Lok» типа MV3 (от М3 до Мб) осевая удерживающая сила в полиформальдегиде возрастает от 1,00 до 2,85 кН [92].

Толщина ступицы вокруг, вставки должна быть не менее номинального диаметра d резьбы для эластичных и не менее 1,5 d для хрупких материалов [92, 97]. Для обеспечения более надежной фиксации вставки в пластмассовой детали глубина отверстия должна в 1,5 раза

|

Рис. 111.32. Разжимная резьбовая вставка: / —иака-гоа для удержания, вставки; 2 — кольцевой выступ. Рис. 111.33. Вставка типа «Dodge» (1) и фиксирующая шайба (2). |

превышать длину 'вставки, так чтобы конец винта не выступал из нее i[97].

При многократных циклах сборки (ввинчивании и. вывинчивании винтов) характеристики соединений с помощью разжимных вставок изменяются незначительно,

При вывертывании, винта из разжимной вставки (ом. рис. II 1.32) возможно уменьшение размеров ее разрезной части, что крайне нежелательно. Ничего подобного не происходит в случае использования распорных вставок типа «Dodge» (рис. II 1.33) [99], так как. благодаря наличию стопорящего элемента — шайбы обеспечивается их постоянная фиксация. Шайба имеет четыре усика, которые перемещаются в пазах вставки, способствуя ее упругому деформированию при ввинчивании крепежной детали (рис. III.34). Вставки типа «Dodge» более эффективны по сравнению с другими резьбовыми вставками [2, с. 288; 98; 99]. Их применяют не только в современном машиностроении и электротехнике, гго и при проведении ремонтных работ. Изготавливают Такие вставки в основном из латуни и снабжают внутренней метрической резьбой. При единичном или мелкосерийном производстве вставки вводят в отверстия пластмассовых деталей вручную, а при крупносерийном — специальными инструментами или автоматически.

При попользовавши вставок «Dodge» особое внимание рекомендуется обращать на размеры отверстия под вставку, чтобы, достичь оптимальных показателей прочности соединения '[99]. При правильном выборе диамет-

|

ра и высококачественной сборке осевая удерживающая сила в соединениях достигает значений, превышающих предельно допустимые. нагрузки винтов, уменьшаясь с увеличением диаметра отверстия в пластмассовой детали. Сказанное характерно также для удерживающего момента [99]. Даже при наличии зазора между стенкой'отверстия и устанавливаемой вставкой удержание последней обеспечивается благодаря деформированию ее посадочной части, при завинчивании винта. Диаметр отверстия под вставку ^0Тв должен превышать диаметр вставки D на 0,05—0,08 мм[3].

При больших рабочих нагрузках и зазорах для более. црочног'о крепления вставки в отверстии рекомендуется применять клеи.

Толщину стенки ступицы вокруг вставки принимают равной не менее 0,6 d0TBl а толщину донышка детали под вставкой — не менее половины ее длины [2, с. 288].

Крепление резьбовых вставок в пластмассовых деталях за счет прижима к стенкам отверстия при вворачивании во вставки крепежных элементов, а в некоторых

|

|

|

|

|

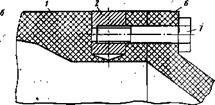

Рис. HIM. Штифто-болтовое соединение при стыковке двух секций (а) и при креплении цилиндра к фланцу (б): ' 1 — цилиндрическая секция; 3 — штифт; 3 — шпилька;' 4 — шайба; S — гайка; 6 — деталь с фланцем; 7 — винт. |

случаях дополнительно за счет клеевого слоя, обеспечивается при так называемом штифтово^ [105] или штифто-болтовом [8, с. 18] способе соединения (рис. Ш.35). Такие соединения можно относить к болтовым, если штифт.(вставку) рассматривать как гайку. С целью предотвращения выпадания штифтов из отверстий на их концах нарезают. резьбу для навинчивания гаек. Штифто-болтовое соединение нашло преимущественное применение при так 'называемой бесфланцевой стыковке оболочек (обечаек) из композиционных материалов ['105, 106]. Для облегчения установки крепежных элементов в отверстиях стыка вместо винтов целесообразно использовать шпильки. .

Основные параметры штифто-болтового соединения— диаметр стягивающей шпильки dm, диаметр штифта 4г. шаг между штифтами ^расстояние от оси Штифта до кромки стыка іл, толщина стыкуемой части бу и число шпилек п — находят из условия равнопроч - ности три различных видах нагружения, т. е. .при рав-

ных разрушающих нагрузках при. разрыве, сМйтий й срезе:

где Рли, Р0с, Рем, РСр — нагрузки, при которых происходит разрушение соединения соответственно по стягивающей шпильке, ослабленному сечению, в результате смятия стенок отверстия штифтом, среза полимерного материала в направлении от отверстия под штифт к кромке детали; Ор, осм, тСр— разрушающие напряжения, возникающие в материале соответственно при растяжении, смятии и срезе в заданном направлении; <Гр. ш — разрушающее напряжение при растяжении шпильки; К — эффективный коэффициент концентрации напряжений в зоне вокруг отверстия - под штифт.

![Соединение е помощью винтов и промежуточного. резьбового элемента Подпись: С увеличением числа стягивающих шпилек умень-шаются размеры крепежных элементов, габариты и .масса соединительного узла (рис. III.36). Разрушающие нагрузки и вид разрушения соединений зависят от характера перехода от утолщенной зоны стыка к основному материалу изделия [105]. При угле](/img/3122/image092.gif) |

Ф скоса утолщения, равном 0,088 рад, разрушение происходит в зоне штифтового соединения в результате расслоений и смятия стеклопластика в. направлении приложения нагрузки. При большом угле скоса утолщения (<р=0,26 рад) узел разрушается по линии перехода от утолщения к основной стенке оболочки в результате концентрации напряжений в этой зоне.

Ф скоса утолщения, равном 0,088 рад, разрушение происходит в зоне штифтового соединения в результате расслоений и смятия стеклопластика в. направлении приложения нагрузки. При большом угле скоса утолщения (<р=0,26 рад) узел разрушается по линии перехода от утолщения к основной стенке оболочки в результате концентрации напряжений в этой зоне.

При штифто-болтовом соединении элементов трехслойных конструкций непрочный заполнитель в зоне расположения штифта заме-

ияют вкладышем из материала, аналогичного по свойствам материалу наружных слоев (обшивки), а последние подвергают фольгированню.

Опубликовано в

Опубликовано в