СМАЗКА ФОРМ ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИИ

31 марта, 2013

31 марта, 2013  admin

admin Виды смазок, ^дним из способов уменьшения сцепления бетона с поверхностью форм является применение различных смазок. Правильно подобранная и хорошо нанесенная смазка обеспечивает легкое освобождение изделия и способствует получению ровной и гладкой его поверхности. 1

Смазка для форм должна удовлетворять следующим условиям:

По консистенции она должна быть пригодной для нанесения распылителем или кистью на холодные или нагретые до 40°С поверхности;

Ко времени выемки изделий из форм смазка должна превращаться в прослойку, не вызывающую сцепления с поверхностью форм, например, порошкообразную или типа пленки, легко разрушаемой при распалубке;

Не оказывать вредного действия на бетон, не приводить к образованию пятен и потеков на лицевой поверхности изделия, не вызывать коррозии рабочей поверхности формы;

Не создавать антисанитарных условий в цехах и быть безопасной в пожарном отношении;

Смазка должна быть простой по технологии приготовления и позволяющей механизировать процесс нанесения.

Смазку следует наносить на тщательно очищенную от бетона поверхность; на бетонной пленке, на поверхности с вмятинами, царапинами она не может дать положительных результатов.

Смазки, применяемые на предприятиях сборного железобетона, можно распределить на три основные группы: 1) водные и водно-масляные суспензии, 2) водно-масляные и водно-мыльнокеросиновые эмульсии, 3) машинные масла, нефтепродукты и смеси из них.;

Суспензии, или водные растворы тонкодисперсных минеральных веществ, применяются на заводах, главным образом, при отсутствии других смазок. К ним относятся известковая, меловая, глиняная, шламовая (отходы при шлифовке мозаичных изделий) и др. Эти смазки просты в приготовлении и имеют невысокую стоимость. Недостатком их является легкая размы - ваемость водой, что способствует нарушению смазки при бетонировании; прочность пленок, образуемых суспензионными смазками, довольно высока, и это затрудняет распалубку и очистку форм и изделий.

Известковая и меловая смазки применяются для деревянных поверхностей, известково-глиняная дает сравнительно хорошие результаты на бетонных поверхностях.

Широкое распространение получила водно-цементно-масляная смазка, отличительной особенностью которой является ее стойкость во время укладки бетона и превращение в порошкообразную прослойку, легко счищаемую при съеме изделия. На ряде заводов полностью механизировано приготовление, транспортирование и нанесение этой смазки.

Эмульсионные смазки имеют много различных составов, допускают возможность комплексной механизации их приготовления и нанесения на формы, превосходя в этом отношении многие другие смазки. Наиболее удобны в производственных условиях водно-масляные эмульсии; они не вызывают у рабочих раздражения кожных покровов и слизистых оболочек, не огнеопасны.

На ряде заводов успешно используют водную эмульсию трансмиссионного автотракторного масла и натриевой соли нафтеновой кислоты (мылонафта), вместо которой в качестве эмульгирующего и стабилизирующего компонента можно применять соапсточные отходы, мыльные отходы промышленности или мыло. Трансмиссионное автотракторное масло (нигрол) можно заменить автотракторным маслом (автолом) с увеличением его количества в смазке в 1,2—1,5 раза.

Водно-мыльно-масляные эмульсионные смазки вполне оправдывают себя в условиях вертикального формования изделий (в кассетных установках); их можно наносить на горячие металлические поверхности, имеющие температуру до 100°С. Эти смазки не оставляют на стенках форм пригара и легко очищаются. Внутренние углы и ребра форм, на которые наносить эмульсии затруднительно, следует смазывать солидолом, расплавленным парафином или автотракторным маслом.

Смазка из соапстока (отходы мыловаренного производства) с водой дает относительно большое сцепление бетона с поверхностью формы, поэтому ее следует применять только для. горизонтальных поддонов. Ее наносят на поверхности в горячем виде. Так как применение этой смазки вызывает ржавление металла, необходимо 3—4 раза в месяц смазывать формы машинным маслом.

Машинные масла, керосин, петр о л а ту м и смеси из них составляют самостоятельную группу смазок. Наиболее употребительны масла соляровое, веретенное, автол и отработанное, а также смеси этих масел с керосином в соотношении по весу 1:1.

Широко применяется смазка из солярового масла, солйдола и золы (по весу 1 : 0,5 : 1,3). Она обеспечивает беспрепятственное распалубливание и приготовляется путем замешивания жидкого солидола и солярового масла при температуре 60°С с последующим добавлением золы ТЭЦ или извести-пушонки. Во время пропаривания изделий соляровое масло почти полностью улетучивается и между бетоном и формой остается порошкообразная прослойка, легко сметаемая с поверхности форм и изделий.

Хорошие результаты дает смазка из солярового масла, солидола и автола (1:1:1), стеарино-керосиновая (1 : 3), парафи - но-керосиновая (1:3) и др. Однако применение этих смазок ограничено дефицитностью материалов.

Петролатумно-керосиновая смазка состоит из недефицитных дешевых материалов, она дает малое сцепление бетона с поверхностью формы, не оставляет пятен на поверхности бетона, не расслаивается гтри хранении; ее можно применять при низких температурах (на открытых полигонах).

Недостатком петролатумной смазки, а также смазки из нигрола, растворенного в соляровом масле или керосине, является вредное действие их на кожные покровы, возможность раздражения слизистой оболочки рта и носа при неосторожном обращении со смазкой. Опыт работы крупнейших заводов показал, что устройство вытяжных колпаков над машинами для смазки форм полностью устраняет вредное влияние этих смазок.

На заводах сборного железобетона широко применяются эмульсионные смазки, стоимость которых не превышает 10 Руб /т. Если, например, при производстве изделий в кассетных формах принять стоимость солидоло-соляровой смазки за 100%, стоимость петролатумно-соляровой смазки составит 54%, нигрольно-мыльиой — всего 18—31%. Это объясняется сравнительно низкой стоимостью компонентов эмульсионной смазки и возможностью реже производить профилактическую очистку формовочных поверхностей. Составы рекомендуемых к применению смазок приведены в табл. 6. На расход смазки влияет ряд факторов: консистенция смазки, конструкция и тип форм (горизонтальные, вертикальные) , способ нанесения, смазки (ручной, механический) и качество поверхности форм.

|

Таблица 6 Составы рекомендуемых смазок

|

|

Примечание. Смазка из отработанного машинного масла и керосина применяется для изделий, поверхности которых не требуют отделки (фундаментные блоки и др.). |

Приготовление И нанесение смазок. Весьма эффективным способом приготовления водомасляных эмульсий является гидродинамический преобразователь, так называемый «жидкостный свисток», в котором вследствие колебаний металлической пластинки создаются акустические волны ультразвукового диапазона. Возникающие при этом давления и быстрые движения частиц жидкости дают возможность получать различные эмульсии, т. е. смешивать между собой в обычных условиях несмешивающиеся жидкости, например, бензин с водой, масло с водой и т. д.

Ультразвуковой эмульгатор типа Ленинградоргстроя, работающий на ряде заводов для. приготовления смазочных эмульсий, имеет производительность 100—120 Л/ч (рис. 41). Для приготовления эмульсий используется гидродинамический преобразователь, состоящий из сопла и закрепленной перед ним в четырех точках пластинки. При перекачивании жидкости через сопло в пластинке возбуждаются колебания. Скорость истечения жидкостей и расстояние между соплом и пластинкой подбирают так, чтобы получить резонанс колебаний пластинки; частота колебаний пластинки возрастает до 18—22 тыс. Гц, и из смеси жидкостей получается стойкая эмульсия.

В смесительный бак загружают составляющие — воду, масло и мыльный раствор — в соответствующей пропорции общим объемом 50 Л. Затем включают насос, и смесь циркулирует че-

Рез сопло свистка, в зоне которого происходит интенсивное перемешивание составляющих. Цикл перемешивания длится 10— 15 Мин; за это время весь объем жидкости 3—5 раз проходит через свисток. Готовая эмульсия подается насосом установки в сборный бак, из которого под давлением / 2 з

|

Рис. 41. Ультразвуковой эмульгатор: / — крышка; 2 — ультразвуковой свисток; 3— бак для эмульсии: 4 — спускной край; 5 — электродвигатель; 6 — иасос; 7 — заборный фильтр; 8 — манометр. |

3—4 Атм подается насосом к распылителям.

3—4 Атм подается насосом к распылителям.

Стабильность такой эмульсионной смазки при комнатной температуре составляет около 3 суток.

Для приготовления смазок из однородных продуктов, например растворов машинного масла в керосине, применяют лопастные мешалки. Компоненты, представляющие собой густую или твердую массу, например, пет - ролатум, необходимо подогревать. Петрола - тум в баке или ванне с паровой рубашкой разогревается до капельно-жидкого состояния (при температуре 60—80°С), затем в него с легким перемешиванием вливается керосин. Смазка может храниться длительное время, так как она не расслаивается.

Соапсток при нагреве до 90° полностью растворяется в воде. Известковые, меловые и другие суспензии приготовляют в обычных лопастных растворомешалках или приводных краскотерках; длительное хранение их невозможно, так как они довольно быстро расслаиваются.

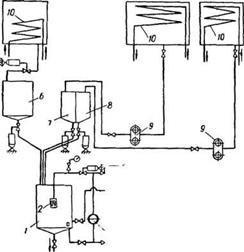

Приготовление эмульсионной смазки производится централизованным путем по схеме, показанной на рис. 42.

Нанесение смазки на поверхность удочкой с форсункой производится сжатым воздухом или форсунками, в которых распыление смазки достигается действием центробежной силы.

Однако применять удочки для нанесения смазки в тесных или узких местах затруднительно, например, в нижней части кассетных форм, на криволинейные поверхности и т. д. В этих случаях применяют специальные механизмы.

|

Рис. 42. Схема централизованного приготовления и подачи эмульсионной смазки: |

![]()

|

Механизм для смазки формующих поверхностей кассетных установок представляет собой тележку с электроприводом, передвигающуюся по рельсам на уровне верха форм. На тележке расположена передвижная каретка с гребенкой перфорированных труб. Обработка одной формовочной полости производится в два приема при движении гребенки сверху вниз и, после горизонтального смещения каретки, снизу вверх.

Механизм для смазки формующих поверхностей кассетных установок представляет собой тележку с электроприводом, передвигающуюся по рельсам на уровне верха форм. На тележке расположена передвижная каретка с гребенкой перфорированных труб. Обработка одной формовочной полости производится в два приема при движении гребенки сверху вниз и, после горизонтального смещения каретки, снизу вверх.

|

1 — бак-эмульгатор; 2 — гидродинамический преобразователь; 3 — центробежный насос; 4 трубы для подачи эмульсии потребителям; 5 — расходный бак эмульсии; € — дозатор воды; 7 — дозатор нигрола; 8 — дозатор жидкого мыла; 9 — поршневые насосы; 10 — змеевики для подогрева. |

![]() При нанесении смазки распылителями меньшие потери да* ет применение более вязкой смазки. Верти - кальные формы требуют большего расхода смазки, чем горизонтальные, так как часть смазки стекает, особенно с нагретых поверхностей. Ручное нанесение смазки кистью повышает ее расход, так как при этом смазку наносят слоем излишней толщины (более чем 0,2—0,3 Мм), что, кроме того, ухудшает качество изделий. Наличие выбоин, глубоких вмятин и перекосов форм приводят к скоплению в них излишней смазки, к тому же образуются пятна на поверхности изделий.

При нанесении смазки распылителями меньшие потери да* ет применение более вязкой смазки. Верти - кальные формы требуют большего расхода смазки, чем горизонтальные, так как часть смазки стекает, особенно с нагретых поверхностей. Ручное нанесение смазки кистью повышает ее расход, так как при этом смазку наносят слоем излишней толщины (более чем 0,2—0,3 Мм), что, кроме того, ухудшает качество изделий. Наличие выбоин, глубоких вмятин и перекосов форм приводят к скоплению в них излишней смазки, к тому же образуются пятна на поверхности изделий.

Опубликовано в

Опубликовано в