Системы с манометрическими термопреобразователями

30 марта, 2014

30 марта, 2014  Mihail Maikl

Mihail Maikl Манометрические термометры широко применяют при автоматизации технологических процессов, особенно в химической и нефтехимической промышленности, так как их конструкции характеризуются взрыво - и пожаробезопасностью. При анализе проектной документации следует иметь в виду, что манометрические тепмометры предназначены для измерения температур в диапазоне —60 1-400° С,

их класс точности обычно не выше 1. Длина капилляра лежит в пределах 1—20 м (иногда до 40 м). На основании этих данных определяют правильность выбора системы. При измерении температур агрессивных сред или сред с давлением свыше 6,4 МПа термобаллон помещают в защитную гильзу. При необходимости передачи показаний на значительное расстояние в проекте автоматизации предусматривают манометрические устройства с встроенным пневматическим (ТДЖ-П и ТДГ-П) или электрическим {ТДЖ-Э и ТДГ-Э) преобразователем.

При проведении внешнего осмотра особое внимание обращают на состояние капилляра термопреобразователя: на нем не должно быть видимых механических повреждений и перегибов, места впайки ка-

Рис. 153. Схема проверки манометрического термометра:

I — проверяемый прибор. 2 — капилляр. 3 — термостат, 4 — образцовый термометр. 5 — редукционный пневмоклапан, б — технический манометр, 0—0.14 МПа.

7 — образцовый манометр 0,02—0.1 МПа

пилляров в термобадлои и вторичный прибор должны быть без повреждений. Радиус бухты, в которую свернут капилляр, должен быть не менее 300 мм.

Определение работоспособности прибора, а также методику наладки системы контроля рассмотрим на примере наладки газового манометрического термопреобразователя ТДГ-П со шкалой 0—100°С, работающего в комплекте с вторичным показывающим прибором «Старт» типа ПВ1.3. Оба проверяемых прибора относятся к унифицированной системе, поэтому пневмопреобразователь и вторичный прибор проверяют порознь.

Для проверки ТДГ-П собирают проверочную схему (рис. 153). В качестве имитатора температуры применяют термостат 3 или муфельную печь с автоматическим поддержанием температуры, а в качестве образцового измерительного прибора и источника питания — элементы пневматического стенда ЛТ-40 и образцовый ртутный термометр 4. Давление питания, подаваемое па штуцер «Пит.» прибора 1, равно 0,14 МПа и является одинаковым для всей пневматической! ветви ГСП. К штуцеру «Выход» подключают образцовый манометр 7 с пределами измерения 0,02—0,1 МПа, установленный на стенде.

Температуру в термостате измеряют термометром ТЛ-4 с Д,„ =1 = 0,1°С.

Проверим выполнение условия для выбранных образцовых средств измерения. Предел допускаемой основной погрешности манометра на значении рвых = 0,1 МПа будет составлять А „Д0016 МПа.

Следовательно, выбранные средства измерения пригодны для проверки преобразователя.

Рвы* =0,08 , Л л + 0,02,

к Лн

Пневмопреобразователи преобразуют значение измеряемой величины е пропорциональный пневматический сигнал в диапазоне 0,02— —0,1 МПа. Зная диапазон прибора, определяют расчетную величину пневматического сигнала для любого значения измеряемой величины по формуле

где рвых — давление выхода, соответствующее определенному значению измеряемой величины, МПа; А —значение измеряемой величины в единицах измерения параметра; Ар и Ан —значения измеряемого параметра, соответствующие началу и концу шкалы прибора, в единицах измерения параметра; 0,08 и 0,02 — постоянные величины.

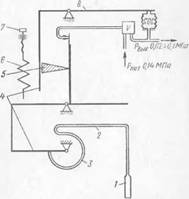

Регулировочные зависимости пневмопреобразователей

рассмотрим на принципиальной кинематической схеме

(рис. 154). Соотношение уси

лий, или диапазон измерения, регулируют изменением положения подвижной опоры 5: при опускании подвижной

опоры 5 диапазон измерения увеличивается. Нулевое значение сигнала пневмоусилителя (0,02 МПа) регулируют при нулевом значении измеряемой величины винтом 7, меняющим натяжение пружины 6.

Основную погрешность для манометрических термопреобразователей проверяют в нескольких точках шкалы: например, в начале шкалы j(0°C) в точке, соответствующей температуре в помещении, и в конце шкалы (100°С). Сначала термобаллон 1 погружают в тающий лед (0°С). Если при этом на выходе прибора давление воздуха не равно 0,02 МПа, его подстраивают до этой величины винтом 7. Затем термобаллон погружают в кипящую воду (100°С), при этом давление на выходе должно достичь 0,1 МПа. Если выходное давление меньше

0,1 МПа, подвижную опору 5 переставляют вверх, если больше 0,1 — вниз.

Затем проверяют погрешность в точке, которая соответствует температуре помещения, измеренной по образцовому ртутному термометру, например 23°С. Давление на выходе термометра при этой температуре равно 0,038 МПа. Из формулы для рвых находят

л (Рвых — 0,02) , . * v (0,038 — 0,2)-100

“ 0Т08 к н' ~ 0.08 “ ’

Для прибора класса 1 значение погрешности, равное 23 -22,5 = = 0,5°С, является допустимым. По окончании проверки винт регулировки 7 и подвижную опору 5 жестко фиксируют контргайками.

Рис. 155. Схема проверки вторичного прибора ПВ1.3:

/— задатчик давления воздуха. 2—образцовый манометр 0—0,|6,

3 — проверяемый прибор, 4 - технический манометр 0—0.25 МПа, 5 — редукционный пневмоклапан

Проверочная схема для прибора ПВ1.3 приведена на рис. 155. Для имитации пропорционального пневмосигнала и подачи питания целесообразно использовать пневмостенд Л Т-40. Входной сигнал и его изменения контролируют по образцовому манометру 2 и изменяют задатчиком / стенда. Питание подводится к штуцеру «Пит.» прибора Зу а имитируемое давление подается на штуцер «Переменная». Задатчиком 1 стрелку прибора устанавливают на оцифрованные точки шкалы, соответствующие 0, 20, 40,..., 100%.

Если шкала вторичного прибора равномерная, то при определении основной погрешности пользуются.

Зависимость выходного давления пневмопреобразователей от величины входного сигнала

|

Измеряемый параметр, % шкаль |

Расчетное Измеряемый давление, параметр, МПа % шкалы |

Расчетное давление, МПа |

Измеряемых параметр, % шкала |

Расчетное давление. МПа |

|

0 |

0,02 40 |

0,052 |

80 |

0,084 |

|

10 |

С 028 50 |

0,060 |

90 |

0,092 |

|

20 |

0,036 60 |

0,068 |

100 |

0,100 |

|

30 |

0,044 70 |

0,076 |

— |

— |

Аппаратура пневматической ветви ГСП при абсолютной погрешности в любой точке, не превышающей 0,0008 МПа, и абсолютной величине — вариации —

0,0004 МПа считается пригодной к эксплуатации.

Регулируют нулевое значение прибора винтом 1 (рис. 156) корректора нуля, а размах шкалы — изменением числа рабочих вит ков пружины 2 путем вращения ее в шайбе 3.

При проверке монтажа следует иметь в виду, что геометрический центр термобаллона должен находиться в точке, где измеряют температуру. Требования к уплотнению и теплоизоляции термибалло - иа те же, что и к установке термопреобразователей сопротивления. Капилляр должен быть проложен по конструкциям вдали от нагретых поверхностей. Радиусы закруглений капилляра, а также радиус бухты, в которую сворачивают неиспользуемую часть капилляра, должны быть не менее 300 мм. К пневмопреобразователю подводят сжатый воздух давлением 0,2—0,6 МПа от сети. Перед прибором устанавливают редуктоо давления воздуха, фильтр и манометр с диапазоном измерений 0—0,25 МПа для контроля давления питающего воздуха. На командную пневмотрассу составляют акт гроверки герметичности. Вторичный прибор устанавливают, как правило, в помещении ЦПУ.

Все трубные линии должны быть замаркированы согласно проекту. Герметичность линий проверяют перед началом опробования.

Манометрические термопреобразователи с дистанционной переда чей показаний на вторичный пневматический прибор опробуют в два этапа. Сначала проверяют систему дистанционной передачи показаний на вторичный прибор. Для этого с помощью прибора ПНП-2 на отсоединенный от пнеемопреобразователя конец линии подают давление воздуха 0,02; 0,06; 0,1 МПа и проверяют показания вторичного прибора, которые должны соответствовать 0; 50 и 100% шкалы. Если на всех точках наблюдается равное завышение или занижение показаний, корректором нуля приводят показания прибора к расчетным. Заниженные пропорционально увеличению пневмосигнала показания прибора свидетельствуют о негерметичности линии, что необходимо устранить. После проверки системы пневмопередачи линию подсоединяют к термометру и на него подают питание 0,14 МПа. Термобаллон погружают в среду с известной температурой, измеренной с помощью і лабораторного ртутного термометра, и проверяют соответствие показаний вторичного прибора показаниям ртутного термометра.

Порядок включения приборов в работу и анализа их точности такой же, как для автоматических мостов и потенциометров.

Недистатками манометрических термопреобразователей являются ограниченность расстояния от точки замера до передающего преобразователя и запаздывание показаний (для газовых термометров—80, ] для паровых — 40 с максимально)

Опубликовано в

Опубликовано в