Система единиц

7 декабря, 2011

7 декабря, 2011  admin

admin Для составления массового баланса может быть использована любая система единиц. Рекомендуется производить расчеты в международной системе единиц (СИ). Однако расчеты или по крайней мере его результаты должны быть представлены в единицах, которые обычно используются промышленностью (табл. 1 и 2).

|

Технические и экономические аспекты |

341 |

|

|

Таблица 1. Основные и производные единицы системы СИ [4] |

||

|

Величина |

Единица СИ |

Другие |

|

Единицы |

||

|

Наименование |

Наименование усл. |

Обозн. |

|

Длина |

Метр м |

— |

|

Масса |

Килограмм га- |

— |

|

Время |

Секунда с |

— |

|

Термодинамическая температура |

Кельвин К |

— |

|

Количество вещества |

Моль |

— |

|

Сила |

Ньютон Н |

Кгм/с2 |

|

Давление |

Паскаль Па |

Н/м2 |

|

Энергия, работа, количество тепла |

Джоуль Дж |

Н-м |

|

Мощность |

Ватт В |

Дж/с |

|

Плотность теплового потока |

Вт/м2 |

|

|

Теплоемкость, энтропия |

Дж/К |

|

|

Удельная теплоемкость, удельная эн |

Дж/кг • К |

|

|

Тропия |

||

|

Таблица 2. Коэффициенты для пересчета английских мер в единицы системы СИ |

||

|

Английская мера |

Единица СИ |

Множительный |

|

Коэффициент |

||

|

Баррель (42 галлона для нефти) |

М3 |

1,5898729-Ю-1 |

|

Британская тепловая единица, БТЕ |

Дж |

1,0550559 103 |

|

БТЕ/фунт • масса • F |

Дж/кг-К |

4,186800-103 |

|

БТЕ/ч |

Вт |

2,9307107-103 |

|

БТЕ/с |

Вт |

1,0550559-Ю3 |

|

БТЕ/фут2 • ч • F |

Дж/м2 • с • К |

5,678263 |

|

БТЕ/фут2-ч |

Дж/м2-с |

3,1545907 |

|

Калория |

Дж |

4,1868000 |

|

Кал/г-°С |

Дж/кг-К |

4,186800-103 |

|

Фут3 |

М3 |

2,8316847-102 |

|

Галлон |

М3 |

3,7854118-10_3 |

|

Мощность (550 фут - фунт = сила/с) |

Вт |

7,4569987-102 |

|

Фунты на квадратный дюйм |

Па |

6,8947573-103 |

|

Ватт-ч |

Дж |

3,6000000-103 |

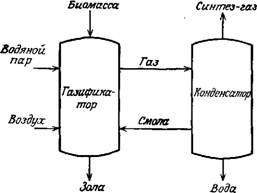

Пример 1. Газификаторы с воздушным дутьем [5]. Материальный баланс для системы, находящейся в стационарных условиях, можно выразить в виде «Общая поступающая масса = Общая выходящая масса». Границы системы для газификатора и конденсатора показаны на рис. 1. Данные о материальном балансе приведены в табл. 3. Такой материальный баланс содержит ограниченную информацию; составы поступающих и выходящих потоков неизвестны. В связи с тем что происходит химическая реакция с образованием водяного пара, нельзя однозначно сказать, какая вода выходит из конденсатора-подведенная или образующаяся из водяного пара. При составлении материального баланса дан-

|

|

Рис. 1. Упрошенная схема технологического процесса газификации с воздушным дутьем.

|

Таблица 3, Материальный баланс системы газификации с воздушным дутьем (на 100 кг древесины) [5]

|

Ного типа нет необходимости знать, какое количество массы образуется или расходуется. И в то же время это действительный баланс, поскольку общая поступающая масса включает все реагирующие и инертные вещества, а общая масса выходящих веществ-все инертные и непрореагировавшие вещества, а также продукты, образовавшиеся в результате реакции, за вычетом израсходованных реагентов. Если известны точная природа реакции и выход продуктов, то можно рассчитать состав исходных потоков.

Пример 2. Пиролизно-газификационный реактор. Данные о материальном балансе комбинированной системы пиролиза и газификации приведены в табл. 4. Схема технологического процесса приведена на рис. 2. Вначале из влажной древесины испаряется вода, а затем водяной пар и древесина направляются в реактор для получения газа. Поскольку известны количество образующегося или расходуемого материала в ходе химических реакций и количество инертных веществ в каждом потоке, можно составить материальный баланс по компонентам системы. Для этого необходима следующая информация:

Таблица 4. Материальный баланс реактора [6]

Компоненты Входящий пот», иг Выходящий поток, кг

Реактор первой ступени Древесина Органические вещества

Зола Вода Итого

997,0 997,0

3,0 3,0

1103,0 1103,0

2103,0 2103,0

|

Пиролизно-газификационный реактор Древесина

|

Древесина f"'

|

Выход производимого газа |

|

Реактор первой ступени |

|

-Q, |

|

Пиролизно- газшрикационный реактор |

Рис. 2. Упрощенная схема технологического комбинированного процесса пиролиз - газификация.

• состав древесины (т. е. содержание углерода, водорода, кислорода и золы в масс. %) и

• выход водорода, моноксида углерода, диоксида углерода и метана.

Пример 3. Пиролиз древесины (рис. 3). Материальный баланс по компонентам и атомным группам приведен в табл. 5. Выходы определялись с пересчетом на сухую и беззольную древесину. В расчетах было принято 30 масс. % углистого вещества (безводного и беззольного), 25 масс.% топливной жидкости (с 12 масс.% воды) и 13 масс.% воды. Мы можем также проверить общий материальный баланс:

Общее поступление массы = Потоки (1 + 2 + 7 + 9) =

= 166,7 + 28,8 + 809,3 + 34,1 = = 1033,9 103 кг/ч.

Общий выход массы = Потоки (8 + 10 + топливная жидкость +

+ углистое вещество) = = 937,9 + 50,0 + 20,8 + 25,2 = = 1033,9 103 кг/ч.

Данные, представленные в примере 3, оказываются наиболее удобными для оценки процесса переработки древесины.

Опубликовано в

Опубликовано в