Силы, действующие на резец

2 декабря, 2011

2 декабря, 2011  admin

admin Обрабатываемый материал сопротивляется срезанию (скалыванию) и на резец действует сила сопротивления резанию (давление стружки). Эта сила складывается из силы сопротивления молекул металла разрыву в момент скалывания, силы сопротивления стружки завиванию и силы трения на рабочих поверхностях резца. Сила сопротивления резанию R (рис. 289) направлена перпендикулярно передней поверхности резца. Положение передней поверхности резца в пространстве зависит от сочетаний переднего угла у и угла наклона режущей кромки Я (а этих сочетаний возможно безграничное количество), поэтому направление действия силы сопротивления резанию R (направление вектора силы) весьма неопределенно. Для облегчения изучения и измерения силы сопротивления резанию в теории резания принято рассматривать не саму силу со-

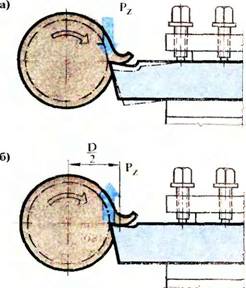

Противления, а ее проекции на три специально выбранные оси. Эти проекции называются составляющими силы сопротивления резанию. Вертикальная составляющая, или сила резания Р2, действует вертикально вниз, т. е. лежит в плоскости резания (ее вектор совпадает с вектором скорости резания). Сила резания Pz стремится согнуть, сломать ре - рец (рис. 290, а), поэтому расчет резца на прочность ведут по силе Рг. Реактивная сила Р'г, действующая со стороны резца на заготовку, препятствует вращению заготовки, создавая момент резания:

Р'г° г/

ГЛрез = ----------------------------------- к> ІММ.

290. действие силы резания pz.

|

|

А — прогиб резца, б — образование мента резания

На преодоление его расходуется крутящий момент, прикладываемый к шпинделю станка от электродвигателя (рис. 290, б).

Горизонтальная составляющая — осевая сила, или сила подачи, Рх направлена в сторону, противоположную направлению подачи, и препятствует движению подачи. По этой силе рассчитывают механизм подачи станка.

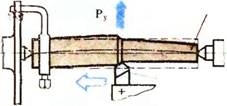

Вторая горизонтальная составляющая, или ра/гиальная, сила Ру направлена вдоль оси резца, стремится отжать резец от заготовки и воспринимается болтами резцедержа-

|

291 отжим заготовки под действием радиальной силы Ру Заготовка

Резец Деталь после обточки |

Теля. Реактивная сила Ру стремится отжать заготовку (рис. 291). Если заготовка нежесткая (длинный валик), то действие силы Р,, может вызвать прогиб, и наружная поверхность вместо цилиндрической получится бочкообразной. Г1о силе Ру рассчитывают жесткость крепления заготовки и устанавливают, необходима ли установка люнета.

Силы Pz, Рх и Ру взаимно перпендикулярны. Суммарная сила сопротивления резанию R является их геометрической суммой: по величине и направлению она равна диагонали прямоугольного параллелепипеда, построенного на этих силах как на сторонах (см. рис. 289):

R --- Y"pl + Р1 + Р1 кГ-

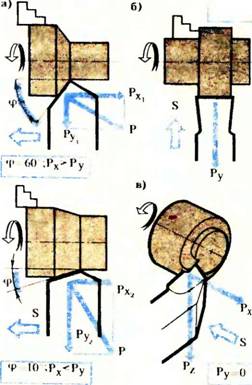

Наибольшую величину имеет сила Рг. При острозаточенном резце примерное соотношение силы Pz~. Ру'. Рх= 1:0,4: 0,25. Соотношение сил Ру и Рх зависит от величины главного угла в плане <р: чем больше ф, тем меньше Ру (рис. 292, а—в). При ф = 45° Ру — Рх. Упорные проходные резиы с углом ф=90° работают, не создавая отжимающей силы Ру, поэтому их применяют для обтачивания нежестких заготовок. Определение силы резания Pz. Сила резания Pz зависит в первую очередь от обрабатываемого материала: чем тверже обрабатываемый материал, чем выше его механическая прочность (характеризуемая пределом прочности 0в и твердостью НВ) — тем выше сопротивление резанию, тем больше сила резания. На силу резания влияет также площадь среза F=ts мм2, т. е. глубина резания t и подача s. В первом приближении формулу для определения силы резания можно записать в следующем виде:

Р,

CpF = Cp/s кГ,

Где Ср — коэффициент, зависящий от обрабатываемого материала.

Однако, как показывают исследования, глубина резания и подача неодинаково влияют на силу резания: влияние подачи несколько меньше, чем влияние глубины резания. Математически это выражается дробным показателем степени при подаче

Pz = Cpts0,75 кГ. Физически меньшее влияние подачи S на силу резания, чем глубины резания t, объясняется тем, что с увеличением подачи увеличивающаяся толщина стружки делает ее более жесткой, менее подверженной завиванию: значит

292 зависимость осевой и радиальной сил от главного угла в плане:

А — соотношение сил Рх и Р„ при ф—60° и <р=10° (работа проходного резца), б — работа прорезного резца (<р=90°), е — работа упорного резца (<р=90°)

|

Рх О

|

На завивание стружки расходуется меньше силы, прикладываемой со стороны передней поверхности резца к срезаемому слою. Если увеличить глубину резания в два раза, то сила резания Р также увеличится в два раза, а если увеличить подачу в два раза, то сила резания увеличится в 20'75 раза, т. е. в 1,68 раза (на 68%). Отсюда следует, важный закон резания: для уменьшения расходуемой мощности при неизменной производительности резца следует увеличить подачу, соответственно уменьшив глубину резания. Еще более точно силу резания Pz можно определить, учитывая конкретные условия резания, т. е. введя в формулу некоторые поправочные коэффициенты:

Pz = Cp/s0'75 Км Wco« КГ,

Где /См — коэффициент, зависящий от механических свойств обрабатываемого металла. Чем выше предел прочности ав или твердость НВ обрабатываемого металла, тем больше сопротивление резанию он оказывает: растет так называемое удельное давление резания, т. е. сила сопротивления резанию, приходящаяся на 1 мм2 сечения стружки. С увеличением предела прочности и твердости увеличивается и поправочный коэффициент /См; Kf — коэффициент, зависящий от переднего угла резца. Чем больше передний угол, тем легче условия схода стружки, уменьшается ее деформация, поэтому с увеличением переднего угла коэффициент K-j уменьшается. При работе с отрицательными передними углами стружка круто загибается, ее деформация вызывает дополнительные сопротивления и сила Рг увеличивается, что и отражается увеличением коэффициента Kj ■

Kcom — коэффициент, зэвисящий от свойств смазочно-охлаждающей жидкости. Чем лучше смазывающие свойства жидкости, тем меньше трение на рабочих поверхностях резца, тем меньше сила резания Pz. Добавка к маслу серы (сульфофрезол) способствует уменьшению силы Рх. Кроме химического воздействия, молекулы смазки попадают в мельчайшие трещины наружного слоя заготовки, образовавшиеся при скалывании стружки. При подходе к пезцу поверхностный слой несколько сжимается, трещины снаружи закрываются и молекулы смазки расклинивают трещины, углубляют их. Происходит разрыхление поверхностного слоя, благодаря чему уменьшается сопротивление скалыванию и, следовательно, уменьшается сила резания Р2 ■ Измерение сил, действующих и а резец. С целью установления влияния геометрии резца, режимов резания, механических свойств обрабатываемого металла, эффективности СОЖ и других факторов на силы Pz, Рх и Ру производят непосредственно измерения этих сил с помощью динамометра. Динамометр устанавливают на суппорте станка и в нем, как в резцедержателе, закрепляют резец, которым ведут обточку.

Динамометры бывают гидравлические, электрические и упрощенные (механические). Упрощенный динамометр для определения силы Р7 в производственных условиях показан на рис. 293. В передней части корпуса 1 находится брус 2 квадратного сечения с державкой 3, в которую закрепляют резец 4.

На втором конце корпуса в цилиндрическом отверстии движется стержень 6. На корпусе укреплен индикатор 5, наконечник которого упирается в стержень 6, а стержень — в планку 7, приваренную к державке 3. Под действием силы резания Pz резец наклоняется вниз, закручивая брус 2. Противоположный конец планки 7, поднимаясь вверх, толкает стержень 6 и через него — штифт индикатора.

Не вся мощность, создаваемая электродвигателем, расходуется на процесс резания, т. е. является эффективной: имеются потери мощности на трение в ременной передаче, в подшипниках валов, в зубчатых передачах. Поэтому для определения потребной мощности электродвигателя учитывают коэффициент полезного действия (к. п. д.) всей кинематической цепи станка (он составляет обычно 0,7—0,85).

Для нормального протекания процесса резания крутящий момент на шпинделе, создаваемый электродвигателем, должен преодолевать момент от силы резания Рх, т. е. должно соблюдаться условие

Мшп > М,

Рез>

|

М. |

КГ-мм.

Рез

Из механики известно, что крутящий момент на валу связан с мощностью, передаваемой на вал А^ф (в данном случае на шпиндель), и числом оборотов в минуту вала п, т. е.

Л^эф

N,„„ = 974000

Л^эф = ^дв 7г-

Для нормальной работы станка должно соблюдаться условие

974 000

Допускаемый крутящий момент на шпинделе ограничен прочностью слабого звена привода главного движения. Таким слабым звеном может быть ременная передача или одно из зубчатых колес коробки скоростей. Ограничивает крутящий момент на шпинделе и мощность электродвигателя. Поэтому режим резания часто проверяют по допускаемому крутящему моменту, значение которого для всех ступеней чисел оборотов приводится в паспорте станка.

Задача. Проверить по допускаемому крутящему моменту на шпинделе и по мощности электродвигателя, возможна или обработка на станке 1К62 (Л'дв — Ю кет) заготовки D-Юмм из чугуна #£180 при следующих условиях: резец из сплава ВК6 (<р=90°, >'^0°, г— 1 мм) t~3 мм, s=0,4 мм/об-, и—106 м/мин. Решение:

Определяем число оборотов в минуту

ЮООи 1000-106 _

П = —г— = ~ 560 об/мин.

3,14-60

Принимаем по паспорту станка ближайшую меньшую ступень л=500 об/мин. Этой ступени соответствует н допускаемый крутящий момент на шпинделе 15,4 кГ-м, т. е. 15 400 кГ-мм; определяем силу резания

Pz =Cp<s0-75 ■ Км-Куш, Рг = 82-3-0,4°-75.0,36-1,12 = 270 кГ; определяем момент резания PZD 270-60

= 8100 кГ-мм.

8100<15400, т. е. момент резання не превышает допускаемый момент на шпинделе; определяем эффективную мощность

JxDn факт 3,14.60-500

''факт —

1000 ~ 1000 — 94 м/мин. 270-94

Pz' "фаг 60-102

60-102

Определяем потребную мощность электродвигателя

N,

5,44 кет.

5,44<10. т. е. мощность электродвигателя достаточна.

Опубликовано в

Опубликовано в