СИЛОВЫЕ УЗЛЫ И УСТРОЙСТВА ПРИСПОСОБЛЕНИЙ

7 февраля, 2013

7 февраля, 2013  admin

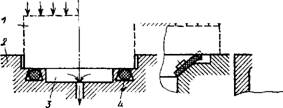

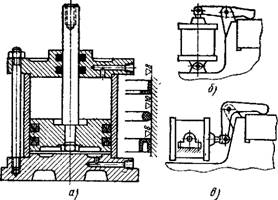

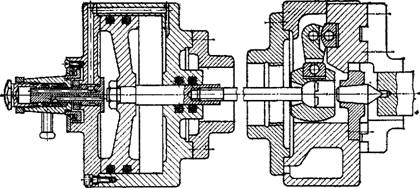

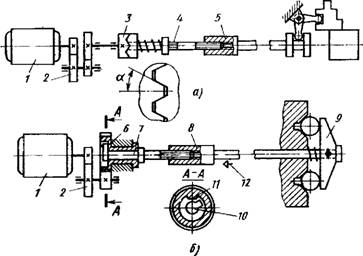

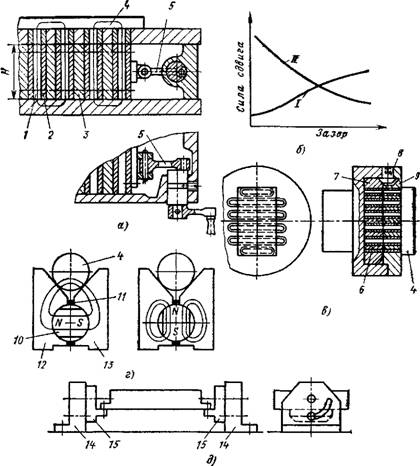

admin Пневматические силовые узлы выполняют в виде пневмо - цилиндров неподвижного, качающегося и вращающегося типов или пневмокамер. На рис. 64, а представлена конструкция неподвижного цилиндра, на рис. 64, б, в даны примеры использования качающихся цилиндров. Конструкция вращающегося Цилиндра и поводкового патрона для токарного станка показана на рис. 65. Нормальные диаметры цилиндров составляют ряд! 50, 60, 75, LOO, 125, 150, 200, 250 и 300 мм. Цилиндры изгото - вляют одно - и двустороннего действия. У цилиндров одностороннего действия обратный ход поршня осуществляется пружиной, а у цилиндров двустороннего действия — сжатым воздухом. Габаритные размеры цилиндров одностороннего действия в осевом направлении увеличены из-за необходимости иметь длинную пружину, напряжения в которой при этом могут быть снижены до допустимого уровня.

Уплотнения делают в местах сопряжения поршня с цилиндром и выхода штока. Для этой цели применяют угловые воротниковые манжеты из кожи, хлорвинила или маслостойкой резины (ГОСТ 6678—72), кольца круглого поперечного сечения (ГОСТ 9833—73), а также манжеты воротниковые V-образ - ные (ГОСТ 6969—54) из маслостойкой резины (см. рис. 64, а). Кольца круглого сечения уплотняют при движении поршня или штока в обе стороны, а манжеты — в одну. Для постановки колец зеркало цилиндра следует обрабатывать с Ra =* 0,32-7-0,08 мкм, а для постановки манжет — в шероховатостью Ra = 1,25-=- - т-0,32 мкм. Посадка поршня в цилиндре при наличии уплотнн-

Н7 Н 8 ЯП «12

Тельных колец или -щ - при наличии манжет—тгт - илн. .

|

Рис. 64. ПневмоЦилиндры для стационарных приспособлении |

|

Рис. 65. Пиевмоцилиндр и патрои для токариого стайка |

Для работы колец необходимо обильное смазывание, манжеты могут работать без смэзки. Допускаемое отклонение от соосности цилиндра и отверстия под шток в первом случае 0,02 мм, во втором — 0,06—0,08 мм. Для уменьшения коррозии цилиндров их стенки рекомендуется хромировать.

Силу на штоке пневмоцилиндра (Н) находят по формуле

|

|

Где D — диаметр цилиндра, мм; р — давление сжатого воздуха - (обычно 0,3—0,6 МПа); т] — КПД, учитывающий {ютерн в цилиндре.

При пуске сжатого воздуха со стороны штока диаметром 4

Для цилиндра одностороннего действия сила на штоке уменьшается в конце рабочего хода на величину силы сжатия пружины Q. Величина л зависит от D. Прн D — 150-f-200 мм tj = =» 0,90-т-0,95. При меньших D относительная величина потерь на трение манжет о стенки цилиндра растет и я снижается.

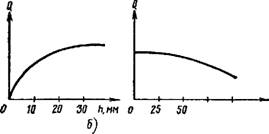

Пневмокамера, представляющая собой силовой узел одностороннего действия (рис. 66, а), состоит из двух штампованных чашек 6 и 3, между которыми зажата резинотканевая диафрагма 2. Ее изготовляют нз многослойной ткани бельтинг, пропитанной и покрытой с обеих сторон маслостойкой резиной..Толщина диафрагмы 4—10 мм. При впуске сжатого воздуха в полость / диафрагма оказывает давление на шайбу штока 5 и перемещает его вниз. Шток связан с зажимным устройством приспособления. При обратном движении штока под действием пружины 4 диафрагма становится выпуклой.

При малом ходе штока применяют плоские диафрагмы нз резинотканевой ленты по ГОСТ 20—76 (рис. 66, б и в). Орненти-

Рис. 66. Пневмокамеры я их силовые характеристики

Ровочный срок службы диафрагмы — до 1 млн. зажатий. Для крепления пневмокамеры на корпусе приспособления предусматривают гладкие или резьбовые отверстия.

Ход штока при выпуклой диафрагме (без учета ее вытяжки) L «= 2Л, где Л — стрела выпуклости (см. рис. 66, а). При плоской диафр&гме (ем. рис. 66, б) ход штока приближенно определяется ее прогибом в центре: . ЗрР4 (1 — ~ 256ЈS3 '

Где р — давление сжатого воздуха; D — диаметр диафрагмы по линии ее защемления; s — толщина диафрагмы; Е — модуль упругости материала диафрагмы; ц — коэффициент Пуассона Материала диафрагмы.

При расчете перемещений следует принимать во вниманий только тканевую основу диафрагмы, значение S берут по толщине этой основы. Приняв р =» 0,4 и Е — 6-10а МПа, получим упрощенную формулу

1,7.10-'-^.

Величину S определяют из условий прочности диафрагмы!

|

|

Где oma! l — наибольшее допустимое напряжение в тканевой основе (®ша» < 40 МПа).

|

Перемещение штока |

Ход штока при защемленной диафрагме (см. рис. 66, в)

|

|

|

IS. Значения коэффициента с

|

Коэффициенты Kt и Kt зависят от отношения а — Did. Значение S из условий прочности для этого случая находим по формуле

D Л/ P{k* + k*lk)

------------- ----------------------- о - У ----------- ^ •

2 ' Ящах

Коэффициенты Klt Kit K3 н K± имеют следующие значения!

Отношение Did

H.................

H.................

К»...............

|

1 25 0,00077 0,00129 0,090 0,115 |

|

1.5 0,0062 0.0064 0,273 0,220 |

|

3,0 0,119 0,062 1.54 0,703 |

|

2,0 0.0329 0,0237 0,71 0,405 |

H.................

Приведенные формулы позволяют вычислить L без учета действия пружины штока. Последнее незначительно уменьшает ход щтока (практически на 3—5 %). Силы на штоке непостоянны цд величине и в конце свободного хода снижаются до нуля, так каж давление сжатого воздуха уравновешивается упругим растяжением диафрагмы. Наибольшая сила на штоке имеет место в момент впуска сжатого воздуха в камеру. Зависимость силы на штокеф от пути его перемещения из исходного положения показана для пиевмокамер с выпуклой диафрагмой на рис. 66, г (кривая д). Для некоторого промежуточного положения штока силу Q можно определить приближенно по формуле

Q - cPD

Значения коэффициента с в зависимости от отношения Dfd При различных перемещениях штока даны в табл. 15.

Для защемленной диафрагмы (см. рис. 66, в) сила на штоке

4 к.

Где т — перемещение штока от исходного положения в долях L.

|

(45) |

№

|

(46) |

Из формулы видно, что сила на штоке в зависимости от его перемещения изменяется по закону прямой. Эту формулу можно представить в более простом виде:

Q -= pcD2 (1 — т).

Значения с в зависимости от отношения Did приведены ниже:

1,25 1,5 2 3

|

Did С |

0,65 0,59 0,55 0,53

На рис. 66, г (кривая б) показана зависимость Q от перемещения штока для пневмокамеры со свободно опертой диафрагмой (см. рис. 66, б)., В первой фазе Q изменяется по закону прямой, а во второй — по кривой, обращенной выпуклой частью вниз. Кривая в выражает ту же зависимость для пневмокамеры, показанной на рнс. 64, в.

Исходными данными для расчета зажимных устройств с пневматическими силовыми узлами являются: сила закрепления заготовки Q, давление сжатого воздуха р, ход зажимного элемента L И время срабатывания T. Наиболее прост расчет зажимного устройства прямого действия, когда в качестве силового узла используется пневмоцнлиндр. В этом случае по заданным Q и р находят диаметр цилиндра D, используя формулу (44). Величину D округляют до ближайшего большего значения По нормальному ряду.

Величина L определяет ход штока цилиндра. Если вместо пневмоцилнндра используют пневмокамеру, то ее диаметр по месту защемления диафрагмы можно найти по формулам (45) или (46). Диаметр находят для положения штока, которое соответствует наименьшему размеру заготовки, т. е. наибольшей величине выдвижения штока. Последняя складывается из зазора между штоком и заготовкой для ее свободного закладывания в приспособление (1—2 мм) и допуска на размер заготовки. При плоской диафрагме определяют ее толщину и наибольший ход штока.

Расчет усложняется, если между зажимным элементом и силовым узлом встроен промежуточный (обычно усиливающий или самотормозящнй) механизм. В этом случае для наименее выгодного положения зажимного элемента находят силу на штоке силоЬого узла с учетом передаточного отношения промежуточного механизма и потерь на трение в его звеньях. Вместе с этим находят ход штока (его полную величину от исходного положения до момента закрепления заготовки). По методике расчета зажимных устройств прямого действия определяют диаметр цилиндра или пневмокамеры.

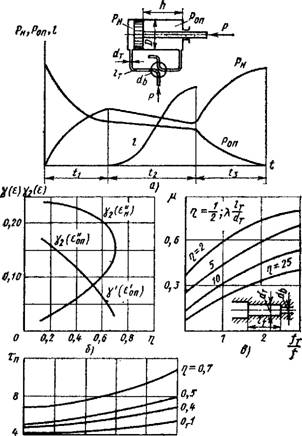

Время срабатывания пн'евмоцилиндра T складывается из времени tt от момента открытия крана до начала Движения поршня, времени движения поршня T2 и времени возрастания давления в рабочей полости до установленной величины после остановки поршня T3. Кривые изменения давления в полости, наполняемой

|

1,1 N *} Рис. 67. Графики для определения времени срабатывания пиевмоцилиндров |

Воздухом рн и в полости, из которой выходит воздух роп цилиндре, а также кривые изменения пути I, проходимого поршнем во времени, показаны на рис. 67, а.

Приводим упрощенную методику расчета составляющих t.

T = 3,19- Ю~4 Va+Joah у(гоп) с,

Здесь Vn — объем «вредного» пространства полости цилиндра, см*; Fon — площадь поршня со стороны полости, нз которой ВЫХОДИТ воздух, см2; H — ход поршня, см; р. — коэффициент расхода при прохождении воздуха через кран и подводящий трубопровод; F —- проходное сечение крана, см2; у' (ъ'оп) —- функция, определяемая давлением в полости, из которой выходит воздух, в начале движения.

Значения у' (е;п) берут по кривым (рис. 67, б) в зависимости от величины коэффициента нагрузки на поршень Р

11 0.785D2 (I + Р)'

ГДе Р — сила сопротивления на штоке; D — диаметр поршня; Р<— избыточное давление сжатого воздуха в магистрали.

Величина ц определяется из рис. 67, в по диаметру DT и длине трубы /т, коэффициенту трения в трубе К = 0,03ч~0,05 и отношению проходного сечения трубы fT к проходному сечению крана /

1,027-Ю'6-^- V

Значение безразмерного параметра Xh находят по рис. 67, г, Предварительно определив расчетную величину по формуле^

A^ises-Grj/A

Где Рг — масса поступательно движущихся частей, кг. й ж 6,56-10~5 У*у-*у,,(е".),

Где FH — площадь поршня в полости, наполняемой воздухом, сма.

Значения у2 (е'н) и у2 (еоп) берут на рис. 67, б.

Полное время срабатывания пневмоцилиндра (с)

< = *!+*•+

За /л принимается наибольшее значение из величин ^ и /3.

Для обеспечения заданного времени срабатывания T необходимо подобрать соответствующее проходное сечение крана /. Задача решается пробным подбором. Исходными данными являются предварительно найденные из условий статики основные размеры цилиндра, а также величины р, Рг и Р.

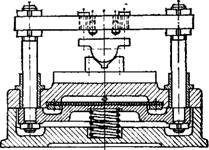

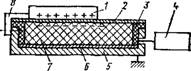

Пневмоцилиндры и пневмокамеры могут быть встроены в кор-. иус приспособления, в результате чего габариты последнего уменьшаются. В качестве примера показано нормализованное приспособление со встроенным мембранным пневматическим устройством, имеющим ход штока порядка 6—8 мм (рис. 68).

Для увеличения силы на штоке применяют цилиндры (пневмокамеры) с двойными поршнями (диафрагмами). В этом случае Яа одном штоке расположены два поршня (диафрагмы), поэтому Габариту приспособления в поперечном направлении уменьшаются, а в осевом — возрастают. При необходимости испольЗования нневмоцилиндров для токарно-револьверного станка при Обработке деталей из прутка шток цилиндра выполняют полым.

Пуск пневматических силовых узлов осуществляется с помощью - кранов (золотников). Пневмокамеры и цилиндры одностороннего действия снабжают трехходовыми кранами, цилиндры двустороннего действия — четырех ходовыми. Золотники поршневого типа уравновешены. Для их перемещения требуется незначительная сила, вследствие этого они удобны для автоматических систем. ,

|

Рис. 68. Приспособление со встроенным мембранным пиевмозажимом |

Трубопровод для питания пневматических силовых установок должен быть достаточного диаметра. Падение давления в нем допускается не более 10 %. Для удаления конденсата следует прокладывать трубопровод с уклоном. На низших точках трубопровода устанавливают краны для периодического спуска конденсата. Наличие влаги в сжатом воздухе приводит к коррозии пиевмоцилиндров и сокращает срок их службы. Перед каждым устройством, потребляющим сжатый воздух, на трубопроводе Целесообразно монтироздть кран для вынужденного выключения установки, фильтр, регулятор давления (редукционный клапан), манометр, смазочный насос для подачи смазки к манжетам и сальникам. Пневматические устройства автоматических установок и систем питают сжатым воздухом, тщательно очищенным от пыли и влаги, что повышает надежность устройств. При большом количестве пневмоустановок в цехе для борьбы с шумом целесообразно отработавший воздух выпускать не в окружающую среду, а в глушители или общую обратную сеть. Если Приспособление имеет несколько пиевмоцилиндров, то срабатывание их может происходить одновременно или в известной (заданной) последовательности. В обоих случаях желательно иметь один кран (золотник).

|

|

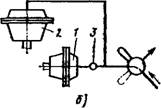

На рис. 69, а показана схема управления зажимным устройством с тремя цилиндрами и одним четырех ходовым краном.

|

|

Рис. 69. Схемы параллельного (в) я последовательного {9} упражнения пиевмозажнмами одним кранам

Срабатывание цилиндров в заданной последовательности обеспечивается поочередным пуском в ннх сжатого воздуха с помощью многоходового крана нлн дросселированием воздуха прн применении регулятора скорости.

|

F ис. 70. Схема гидравлического зажимного устройства (о) и примеры использования встроенных гидроцилиндров (б, в) |

|

6) S) |

На рнс. 69, б представлена схема управления зажимным устройством с двумя пневмокамерамн. Камера 1 должна срабатывать позднее камеры 2. Перед камерой 1 находится регулятор скорости 3. Он устроен так, что прн прохождении воздуха от крана к камере сопротивление значительно больше, чем прн движении воздуха в обратном направлении. В автоматических приспособлениях используют золотннкн соленоидного типа. Их работа в заданной последовательности обеспечивается командоаппаратом, путевыми переключателями, на которые действуют рабочие органы данного устройства, нлн с помощью реле времени. 120

Гидравлические зажимные устройства выполняют поршневого типа, оиЦ приводятся в действие от отдельного (реже — группового) насоса. Рабочей жидкостью служит веретенное масло 2 или 3. В сравнеинн с пневматическими гидравлические силовые узлы имеют меньшие габариты вследствие применения более высокого давления масла (6 МПа и выше). Недостатком гидравлических устройств является необходимость иметь трубопровод для слива выпускаемого из цилиндра масла, а также иасос, электродвигатель которого иагружеи в течение работы зажимного устройства.

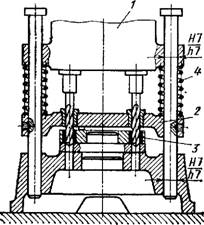

Гндроцнлиндры выполняют одно - и двустороннего действия. На рис. 70, а даиа схема гидравлического зажимного устройства с цилиндром 1 двустороннего действия. Шестеренный насос 2 Подает масло через золотник 3 ручного управления в левую (рабочий ход) илн правую (обратный ход) полость цилиндров. После окончания закрепления заготовки масло сбрасывается через предохранительный клапаи 4, отрегулированный иа требуемое давление. Слив масла производят ниже уровня в резервуаре во избежание его вспенивания.

В зажимных устройствах одностороннего действия обратный ход поршия осуществляется пружиной. Гидрораспределитель ручного илн педального управления имеет два положения, соответствующие зажиму и откреплению заготовки. Уплотнение поршней и штоков гидроцилиидров обычно достигается применением одиого-двух колец круглого поперечного сечения из маслостойкой резины.

В стаиочиых приспособлениях широко применяют нормализованные встраиваемые цилиндры с внутренним диаметром 40, 50, 60, 75 и 100 мм. На корпусе приспособления их крепят с помощью резьбовой шейки. Примеры использования этих цилиндров с боковым н верхним Г-образиым откидным зажимом доказаны на рис. 70, бив.

При перегреве масла в гидросистеме растут утечки и снижаются подачи н давление, развиваемые насосом. Система должна иметь фильтр масла, засасываемого из резервуара. При монтаже трубопровода следует избегать воздушных мешков.

Исходные даииые для расчета гидравлических зажимных устройств: необходимая сила на штоке Р, ход поршня L н время его рабочего хода (время зажатия заготовки) T. Задаваясь давлением масла р, можно определить площадь поршия F Pip,

А отсюда диаметр цилиндра £>= L/JFJn = УХР]пр.

Секундная подача иасоса (см3/с) Q _ V _ PL _ PL

Где rjj — объемный КПД системы, учитывающий утечки.

Ряс. 71. Плунжерный ручной гидропитатель

Мощность, расходуемая на привод насоса (Вт), QP PL

N

Т1г '

Где % — КПД насоса и силового узла.

Питание гидросистемы осуществляется шестеренными, лопастными или Плунжерными насосами. Для создания рабочего давления масла в гидравлических устройствах приспособлений используют также плунжерные питатели с ручным приводом.

На рис. 71 показана конструкция питателя ПМГ. При вращении перекидной рукоятки 1 одновременно перемещаются пор. шень 2 и плунжер 6. Масло из полости 3 вытесняется через штуцер 4 в трубопровод и далее в исполнительный цилиндр (на рисунке не показаны), осуществляющий быстрый подвод штока К закрепляемой заготовке. Дальнейшее вращение рукоятки приводит к повышению давления в системе и срабатыванию выключающего устройства 7. После этого перемещается только один плунжер, создавая в системе высокое давление (до 10 МПа), обеспечивающее прочное закрепление заготовки. Открепляется заготовка обратным вращением рукоятки. Рабочее давление контролируется по манометру 5. Для установки питателя на приспособлении предусматривается кронштейн и хомут. При хорошей пригонке поршней и плунжеров давление масла в системе не снижается в течение 15—20 мин, чего вполне достаточно для выполнения большинства технологических операций.

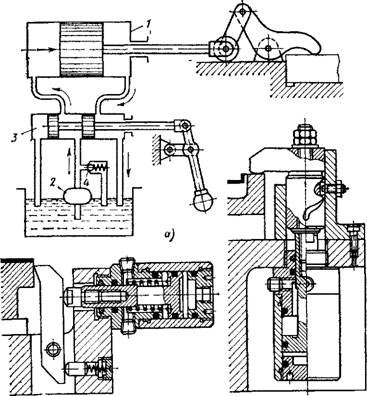

Пневмогидравлические зажимные устройства имеют принципиальную схему, показанную на рис. 72, а. Сжатый воздух поступает в цилиндр 1 диаметром Dv Шток этого цилиндра диаметром rf, служит плунжером гидроцилиндра 2. Масло, вытесняемое плунжером, поступает по трубопроводу 3 во второй гидроцилиндр 4 №

|

|

Диаметром d3. Шток этого цилиндра связан с исполнительным зажимным механизмом. При выпуске отработавшего воздуха обратное движение поршней осуществляется пружинами 5 и 6, Если обратный ход невелик. Из резервуара 7 масло поступает в систему для компенсации утечек. Устройство выполняется в виде однрго блока или с отдельно вынесенным цилиндром 4. Последний встраивается в приспособление, а блок цилиндров 1 и 2 устанавливают в удобном месте у станка. Управление устройством осуществляется трехходовым краном.

В пневмогидравлических системах масло меньше нагревается, чем в насосных гидравлических системах, н меньше вспенивается. Потери энергии в них ниже, а надежность работы выше. Они просты, недорогостоящи в изготовлении и достаточно универсальны в применении. Управление ими легко автоматизируется.

На рис. 72, б представлена схема пневмогидравлического устройства, в котором обратный ход поршней 9 и 11 осуществляется сжатым воздухом. При этом уменьшается длина цилий - цров, так как нет надобности размещать в них пружины, и повышается скорость срабатывания системы. Управление устройством производится четырехходовым краном 10. Восполнение утечей масла происходит из резервуара 7 через обратный клапан 8.

На рис. 72, в представлена схема пневмогидравлического устройства, выполненного в одном блоке. При небольшом наружном диаметре оно развивает значительную силу закрепления и вписывается в габариты приспособления. Его преимущество — возможность подвода сжатого воздуха через гибкий рукав для перемещаемых (нестационарных) приспособлений. При наличии отдельного гидроцилиндра необходим гибкий бронированный рукав или телескопическое соединение подводящих труб. Пример подобного соединения для продольно-фрезерного станка показан на рис.; 72, г. На столе станка 13 установлено приспособление 12 С гффоцилиндром 1. Подвижная труба 14 телескопического со - едийения связана со столом, а неподвижная труба 15 и пневмо - гидравлический усилитель 16 — со станиной.

При конструировании пневмогидравлических устройств исходными данными являются сила закрепления заготовки Q, давление сжатого воздуха рг и диаметр гидроцилиндра D3 при размещении его в приспособлении. Из условия удобства установки и съема заготовки часто задают ход L3 штока зажимного цилиндра.

Пренебрегая потерями, давление р% масла в цилиндрах 2 и 4 (см. рис. 72, а) определим по формуле Ft D

Где Fu Ft — площади поршней соответственно цилиндров / и 2. Сила на штоке цилиндра 4

Q^Pt^- Или Q =*-j-pi-^tda.

При заданных Q, рх и 4, Dt = ,1.13 |/-Q-

Di d3 V pi

С учетом КПД цилиндров 1, 2 а 4 это отношение возрастает!

Di д 1,13 -1 / Q Da ~ D3 V PiT)iT)2ri3 "

Приняв % = rja = rjs 0,9, получим упрощенную формулу Di _ 1,33 /"W

Df d3 V pi

По заданной величине хода La штока цилиндра 4 можно найти Ход поршня L цилиндра 1 и плунжера L% в цилиндре 2 (Lx =р «=■ La). Из равенства (без учета утечек) следует:

Dl

= d%Li и L% = —^ U — Li - (*2

При имеющемся пневмогидравлическом усилителе (известны Йг, йъ и Pj нужно по заданному Q найти D3. В этом случае

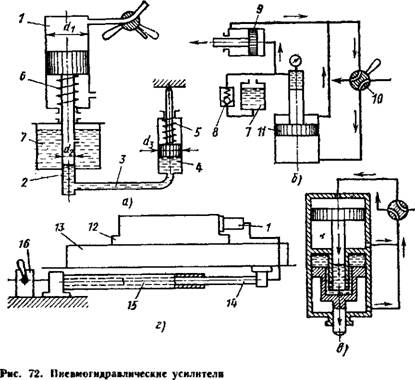

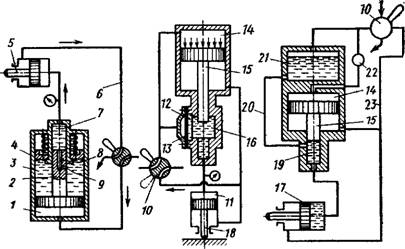

К недостаткам изображенных на рис. 70, а, б и г систем относятся: большой ход поршня пневмоцилиндра (так как Da > D2) И большой расход сжатого воздуха на холостое перемещение штока цилиндра 4. Эти недостатки устранены в усовершенствованных системах, схемы которых показаны на рис. 73. В системе (рис. 73, а) сжатый воздух поступает в полость 1, перемещая поршень и шток 2 вверх. Масло из полости 3 через канал 8 в штоке вытесняется в полость 7, вследствие чего поршень со штоком 5 зажимающего механизма быстро выдвигается, вперед. В определенный момент окно 9 штока 2 перекрывается, тогда скорость штока 5 замедляется, а сила на нем возрастает. Масло в полости 3 Начнет перемещать промежуточный подпружиненный поршень 4. Обратный ход штоков 5 и 2 осуществляется подачей сжатого воздуха в левую полость цилиндра по трубопроводу 6. Система управления четырехходовым краном имеет два положения — зажим и разжим. Зажимающий цилиндр может быть Объединен в один блок с гидроусилителем.

|

Рис. 73. Пневмогидравлнческие усилители улучшенной конструкции |

|

А) 6) В) |

На рис. 73, б представлена схема устройства улучшенной конструкции с отдельно стоящим гидроцилиндром. Воздух через четырех ходовой кран 10 подают в пневмоцилиндр 14 и пневмо - камеру 13 с диафрагмой из маслостойкой резины. Перемещением

Поршня со штоком 15 и выгибанием диафрагмы 12 Вверх масло из полости 16 Вытесняется в цилиндр 11, Обеспечивая быстрый подвод штока 18 к заготовке. Замедление скорости штока и увеличение силы закрепления происходят автоматически в момент, когда шток 15 перекроет полость 16. Возвращение сй - стемы в исходное положение достигается пуском сжатого воздуха в нижние полости цилиндров 14 и 17. На рис. 73, в показана схема пневмогидравлического устройства с отдельно стоящим гидроцилиндром 17. Воздух из магистрали через четырехходовой кран 10 поступает в резервуар 21 И вытесняет из него масло по трубопроводу 20 в цилиндр 19, Обеспечивая быстрый подвод штока гидроцилиндра 17 к закрепляемой заготовке. В результате повышения давления масла в цилиндре 17 автоматически срабатывает клапан последовательного Действия 22. Воздух поступает в цилиндр 14; поршень со штоком 15 Начинает перемещаться и в цилиндре 19 развивается высокое давление, обеспечивающее окончательное закрепление заготовки. При переключении крана 10 воздух подается по трубопроводу 23 И возвращает поршни цилиндров 17 и 14 в исходное положение.

На рис. 74 представлены характеристики пневмогидравлй- ческих усилителей рассмотренных типов. Кривые на рис. 74, б и в Показывают изменение силы Q на штоке рабЬчего (зажимного) цилиндра в функции времени, а на рис. 74, г, д и е — изменение скорости штока V от величины его перемещения S. На рис. 74', а Дана характеристика пневмогидравлических устройств, показанных на рис. 73. Отрезок Ty соответствует времени подвода штока к заготовке от исходного положения. Крутизна ветви 1 (рис. 74, в) растет с увеличением жесткости зажимного устройства. Ветвь 2 Характеризует разжим заготовки.

На рис. 74, б дана характеристика устройств, изображенных на рис. 73, а а б. Отрезок ^ соответствует более быстрому подходу штока к заготовке, чем в предыдущем случае. Вариант ветви 1, показанный штриховой линией, отражает случай подхода штока к заготовке до начала второй стадии работы пневмогидравлического усилителя. Кривые на рис. 74, в характеризуют работу устройств, показанных на рис. 73, в. Отрезок Tx соответствует времени автоматического переключения с низкого на высокое давление, а отрезок 12 — времени подвода штока к заготовке.

|

Рнс. 74. Характеристики пневмогидравличе - ских усилителей |

На рис. 74, г, д и е показаны кривые изменения скорости штока от величины его перемещения для устройств, характери

стики которых приведены на рис. 74, а, б ив. Наибольшую скорость срабатывания имеет устройство на рис. 73, в. Оно малогабаритно, просто, не имеет пружин, наличие двух положений крана упрощает автоматизацию привода.

Вакуумные зажимные устройства работают по принципу использования атмосферного давления Для прижима заготовки. Их схемы показаны на рис. 75. Заготовка 1 устанавливается в центрирующую выточку (рис. 75, а) или на плиту (рис. 75, б) приспособления 2, из полости 3 которой удаляют воздух. Заготовка к плите приспособления прижимается атмосферным давлением. Герметичность системы обеспечивают уплотнением из резинового шнура 4. Другой вариант уплотнения в виде резиновой полосы показан на рис. 75, б. Уплотнительный шнур выполняют из вакуумной резины марок 1015, 9024 или 7889. Р-азмеры шнура и канавки влияют на работоспособность приспособления. При контакте заготовки с поверхностью плиты шнур должен заполнять канавку и деформироваться по высоте на 5—10 %.

Сила, прижимающая заготовку к плите (Н),

Q Т F (0,1 — р) 1<Г

Где F — активная площадь полости приспособления, границы которой берутся по линии уплотнения, см; р — давление разрежения в рабочей полости приспособления, в обычных условиях р => 0,014-0,015 МПа. Применение более глубокого вакуума нецелесообразно, так как сила закрепления увеличивается при этом незначительно.

|

Aj Б) Рис. 75. Вакуумные зажимы |

|

Тнтитнт |

|

В) |

Вакуумные зажимные устройства применяют для крепления заготовок из различных материалов с плоской или криволинейной базовой поверхностью. Сила закрепления достаточна для выполнения операций отделки и чистовой обработки. Для восприятия сдвигающей силы часто используют упоры. Базовая поверхность заготовок может быть как Чисто обработанной, так и необработанной. В последнем случае она должна быть достаточно ровной, без заметных выступов и впадин. Рабочую поверхность приспособления обрабатывают, обеспечивая Ra — 0,63ч-0,32 мкм. Ее прямолинейность должна быть в пределах 0,02 мм на длине 300 мм.

2 " 1 2 ' 4

А) 6)

Рис. 76. Монтажные схемы вакуумных устройств

Открепление заготовки осуществляется сообщением полости 3 с атмосферой. Для уменьшения времени срабатывания и расхода* энергии объем этой полости должен быть минимальным. Вакуумные устройства эффективны для крепления тонких пластин. Для их равиомериого многоточечного прижима к плите иа установочной плоскости последней выполняют большое количество мелких^ тесно расположенных отверстий (рис. 75, в). В этом случае закрепление производится без уплотнения; отсутствует выпучивание и коробление пластин. Опыты показали, что активная площадь отверстий больше их суммарной площади иа величину 0,5—0,8' площади перемычек. Большие значения поправок соответствуют большим значениям Ra поверхности плиты.

Вакуум для индивидуальных и групповых установок создается поршневыми одно - и двухступенчатыми насосами. Реже применяют струйные иасосы (эжекторы), работающие сжатым воздухом. Они конструктивно просты, ио имеют невысокий КПД. Их применяют при малой загрузке стайка во времени и при опасности попадания большого количества охлаждающей жидкости и пыли В вакуумную систему. Если используют поршневые иасосы, то между ними и приспособлением предусматривают фильтр (при операции сухого шлифования) или влагоотделитель (при операции мокрого шлифования). Насос 1 присоединяют к приспособлению 3 непосредственно (рис. 76, а) или через промежуточный резервуар 4 (рис. 76, б). Трехходовой край 2 служит для закреплю ния и открепления заготовок.

|

|

В первом случае время закрепления, определяемое продолжительностью откачки воздуха из системы до заданного вакуума,

|

■In |

|

(47) |

|

T |

|

ND2 |

|

Ln |

ОЛ-Ря P — Pa

Где V — объем системы; D — диаметр поршня насоса; L ■— длина - хода поршия; п — частота вращения вала иасоса; рн — минимальное давление, развиваемое вакуум-насосом; р — требуемое давление в системе.

Во втором случае давление в системе после поворота крана падает до заданной величины практически мгновенно. Однако 128

|

Р |

|

Tu/ |

|

I. |

|

А |

|

V |

|

А |

Давление в резервуаре вместимостью V± должно быть меньше р:

Pi

Приняв Pi ~ Pi, можно решить обратную задачу;

Рис. 77. Кривые изменения давления

Зная р, VutB первом случае, » вакуум-резервуаре Можно подобрать по формуле

(47) основную характеристику (D, L, рн) и режим работы насоса. Кривые изменения давления в вакуум-резервуаре во времени при непрерывной работе насоса (второй случай) показаны на рис. 77. Точки а соответствуют открытию крана, а точки B — его закрытию. Расстояние между точками а равно на данную операцию. Для подбора основной характеристики и режима работы насоса можно использовать формулу (47), подставив в нее Tm вместо T, + У вместо V и атмосферное давление р вместо 0,1. Давление р в формуле (47) следует заменить величиной рх. Значением ра задаемся (рн <Ipi)-

|

P — PR |

Применяя промежуточный резервуар, сокращают вспомогательное время, снижают требуемую мощность насоса и повышают безопасность работы при вынужденной остановке насоса. Вакуумные устройства используют также для захвата легких заготовок и деталей при транспортировании на линиях автоматической обработки и сборки.

Зажимные устройства с приводом от электродвигателя находят применение в станках токарно-револьверной группы, агрегатных станках и автоматических линиях (см. гл. IX). Они обычно имеют винтовые зажимы с приводом от электроключа, представляющим собой отводимое (вручную или автоматически) устройство с муфтой тарирования крутящего момента. Принципиальная схема типового устройства дана на рис. 78, а. От вала электродвигателя 1 вращение через редуктор 2 и муфту 3 передается на винт 4, Перемещающий связанную со штоком зажимного устройства гайку б. По достижении нужной силы закрепления муфта срабатывает. Предварительной затяжкой пружины регулируют передаваемый крутящий момент. Открепление заготовки осуществляется реверсированием двигателя, подвод тока к которому производится через контактные кольца. Обычно угол скоса зубьев а берут равным 30—45°. Зная передаваемый муфтой момент М, можно определить силу предварительной затяжки пружины

Tg(A-Q>),

Где г — средний радиус расположения кулачков муфты; <р «= 5-5-8° — угол трения на поверхности контакта зубьев.

|

Рис. 78. Зажимные устройства с приводом от электродвигателя |

На рис. 78, б приведена принципиальная схема зажимного устройства без муфты применительно к стационарному приспособлению. Вращение от вала электродвигателя 1 через редуктор 2 Передается зубчатому колесу 6, свободно сидящему на валу 7. На внутренней полости зубчатого колеса имеется выступ 11, Который зацепляется с зубом 10 валика 7. Ва^ик ввертывается резьбовой частью в гайку 8, связанную с исполнительным зажимным устройством 9. Когда заготовка закреплена, момент иа валу электродвигателя и сила тока резко возрастают, и реле тока выключает электродвигатель. При откреплении заготовок выключение электродвигателя осуществляется путевым выключателем 12. Устройство обеспечивает разгон электродвигателя за несколько холостых оборотов, что особенно важно при откреплении заготовки.

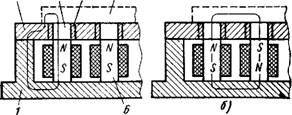

Электромагнитные зажимные устройства выполняют преимущественно в виде плит и планшайб для закрепления стальных и чугунных заготовок с плоской базой. На рис. 79, а показана схема плиты, в корпусе 1 которой заключены электромагниты 6. Заготовку 5 устанавливают иа крышку 2. В крышке выполнены полюсы 3, окруженные изоляцией 4 из немагнитного материала (латунь, нержавеющая сталь, эпоксипласт). Толщина изоляции обычно не превышает 5 мм. Магнитный поток замыкается через заготовку, проходя через корпус и крышку плиты. Удерживающая сила возникает в местах контакта заготовки с полюсами и крышкой плиты. На рис. 79, б показана другая схема. Здесь удерживающая сила возникает только в местах контакта заготовки С полюсами плиты.

|

2 J 4 S

Рис. 79. Электромагнитные плиты |

|

/Г |

|

|

А)

Сердечники электромагнитов и полюса крышки изготовляют из стали 10, а остальные детали плит — из сталей 10 и 15 или из чугуна СЧ 12. Рабочая поверхность плиты или планшайбы шлифуется до Ra = 0,63-Ю,32 мкм; отклонение поверхности от прямолинейности не должно превышать 0,02 мм на длине 300 мм. Питание электромагнитных плит производится постоянным током (номинальное напряжение 24, 48, 110 и 220 В) от мотор-генераторов, меднозакисных (корпусных) или селеновых выпрямителей.

При конструировании электромагнитных плит (планшайб) специального назначения исходными данными являются размеры и конфигурация заготовки в плане, ее толщина, материал заготовки и сила Q, удерживающая заготовку от смещения под влиянием сил резания. Если высота заготовки сопоставима с размерами' ее опорной поверхности, то в процессе обработки возникает опрокидывающий момент от сил резания, стремящихся оторвать заготовку от полюсов плиты. При обработке сравнительно тонких заготовок силы резания стремятся повернуть заготовку в плоскости плиты относительно некоторого полюса, положение которого непрерывно изменяется. В частном случае происходит сдвиг заготовки в направлении действия тангенциальной составляющей силы резания. Для определения необходимой удерживающей силы Q может использоваться изложенная в § 2 этой главы методика расчета. Удерживающую силу следует определять по самой невыгодной фазе обработки, когда возникает наибольший сдвигающий момент, с учетом конфигурации заготовки в плане и расположения ее относительно полюсов плиты.

Воспринимаемая плитой сила сдвига заготовки

F = Qf + Fi,

Где / — коэффициент трения между плитой и заготовкой (/ = = 0,16-Ю, 18); Fi — магнитная сила, препятствующая сдвигу

заготовки относительно полюсов плиты. Из опытов Ft = AQ, Где а — 0,05ч-0,08.

Приняв F = KP, где Р — сдвигающая сила и K — коэффициент 88п8с8, получим

W /+«•

Исходя из размеров и конфигурации заготовки, устанавливают число полюсов п плиты (планшайбы). Для лучшего распределения силы закрепления заготовки полюса должны быть равномерно расположены под ее опорной поверхностью. У плит полюса обычно располагают параллельно, у планшайб — параллельно и радиально. Для плит средних размеров шаг расположения полюсов принимают 35—50 мм. Отношение площади полюсов Рпол ко всей площади плиты берут т = 0,35-7-0,45.

При достаточно большой толщине заготовки и полном перекрытии ею всех полюсов удерживающая сила (Н) для плиты по схеме, приведенной на рис. 79, а,

Ql — 4 пол -{- Впл (^заг — Рпол — ^пр)]> (48)

Где Впол — магнитная индукция полюса, Тл (тесла); Впл — магнитная индукция по поверхности плиты, Тл;

D D _________ FпОл_____ .

^заг — ' пол — ^пр

^ваг — площадь заготовки, см2; Fup — площадь прослоек магнитной изоляции, см2.

Если заготовка не перекрывает полностью полюса плиты, то вместо Fnon и Fnp следует подставить значения Кол и F'„Р, выражающие перекрываемые площади полюсов и прослоек.

Для плиты, показанной на рис. 79, б, удерживающая сила возникает только по полюсам плиты и формула (48) принимает вид (Н)

Qit== 4ВП0Л^П0Л •

Расчет Qj является проверочным: должно быть соблюдено условие Qx > Q. Некоторого увеличения силы можно добиться при т, близкой к 0,5.

Для нахождения необходимого числа ампер-витков Iw (намагничивающей силы), обеспечивающего требуемый магнитный

Поток Ф в каждом полюсе (ф = В„ол ) > магнитопровод разбивают на участки с постоянной площадью поперечного сечения и постоянной магнитной проницаемостью р.. Для каждого участка индукция В = Ф/F. Для найденных значений индукции по кривым намагничивания (рис. 80, а) определяют соответствующие значения напряженности магнитного поля Н. Для участков из неферромагнитного материала (воздушные зазоры между плитой и заготовкой) напряженность поля определяется по формуле 132

Н — 80 А/м. Далее по известной величине Н и длине участка I подсчитывают падение магнитного потенциала HI на каждом участке.

Значение /ш находят суммированием падения магнитного потенциала вдоль всего магнитопровода:

Изложенная методика дает удовлетворительные результаты при расчете плоских магнитных систем. В плитах и планшайбах магнитный поток проходит по более сложной траектории, расположенной в нескольких плоскостях. Поэтому расчет магнитопровода носит во многих случаях приближенный и условный характер.

Зазор между заготовкой и плитой можно в расчетах принимать равным: при необработанной поверхности базы заготовок (отливки, штамповки) 0,1—0,3 мм, при предварительно обработанной поверхности базы 0,05—0,1 мм, при чистовой обработке поверхности 0,02—0,05 мм и при шлифованной поверхности — до 0,02 мм. Сопротивления в стыках корпуса и крышки плиты при хорошей пригонке не учитывают.

После определения числа ампер-витков ведут специальные электротехнические расчеты: устанавливают сечение обмотки, определяют ее длину и омическое сопротивление, проверяют ее на нагрев. Температура обмотки иГожет превышать температуру рабочего помещения не более чем на 35 °С.

|

Рис. 80. Графики к расчету электромагнитных плит: / — чугун; 2 — сталь литая; 3 — электротехническая сталь |

|

100 150 Rz.tiKrt 6) |

|

KO Во 120 Н сп <0 |

|

К |

-- |

||

|

А |

Ii |

||

|

Г |

1 |

||

|

Тл V V 0,3 Ом |

При использовании универсальных плит удерживающая ёила зависит от толщины обрабатываемых заготовок (рис. 80, б), а также от шероховатости поверхности их баз (рис. 80, в). Если принять за единицу величину удерживающей силы для заготовки из стали 10, то удерживающая сила составит: для стали 45 — 0,95; для инструментальных легированных сталей 0,9—0,8; для серых чугунов 0,5—0,4; для ковких чугунов 0,6—0,5; для сталей типа Армко 1,1. Удерживающая сила может изменяться в пределах 50 % и больше в зависимости от положения заготовки относительно полюсов плиты. Она несколько больше при закреплении каленых заготовок, чем при закреплении сырых.

|

|

|

Рис. 81. Наетавки для электромагнитных плит |

|

6) |

Детали, обработанные на электромагнитных плитах (патронах), приобретают остаточные магнитные свойства. При их работе в собранном узле они могут притягивать продукты износа стальных и чугунных деталей, вызывая ускоренное изнашивание механизмов. Размагничивание деталей производят в переменном магнитном поле, плотность которого постепенно уменьшается от максимума до нуля. Детали пропускают через соленоид, питаемый переменным током (50 Гц), или кладут на стол специального устройства, где они выполняют роль замыкающего якоря электромагнита. Допустимая степень намагниченности для большинства деталей 2—3 Гц, для деталей подшипников качения не более 1 Гц.

Технологические возможности применения электромагнитных плит, особенно в условиях мелкосерийного производства и групповой обработки, расширяются при установке на их поверхности быстросменных наставок. На рис. 81, а показана наставка в виде параллелепипеда для закрепления заготовки-угольника. Она состоит из ряда удлинителей полюсов 1 (материал — мягкая малоуглеродистая сталь), разделенных магнитно-изолирующими прослойками 2 и скрепленных в общий блок медными (латунными) заклепками 3. Эти наставки притягивают заготовку как верхней, так и боковыми плоскостями. На рис. 81, б показано закрепление заготовки из полосового материала в вертикальной плоскости наставки для обработки верхней (узкой) грани заготовки. Верхняя или боковая поверхность наставок может быть обработана соответственно конфигурации поверхности базы заготовки. На рис. 81, в представлена схема закрепления в такой наставке заготовки в виде клина. Для фасонных деталей применяют специальные наставки.

Каждая наставка, представляющая собой удлинитель магнито - провода, создает дополнительное сопротивление прохождению магнитного потока, поэтому удерживающая сила наставкн меньше, чем плиты, на которую она ставится. Поверхности наставок тщательно обрабатывают (Ra — 0,63-F-0,32 мкм) для уменьшения сопротивления прохождению магнитного потока.

Магнитные зажимные устройства (плиты, планшайбы) имеют постоянные магниты 1 (рис. 82, а), изолированные немагнитными 134

|

Рис. 82. Плиты и устройства с постоянными магнитами |

Прокладками 2 и скрепленные с проставками 3 немагнитными связями (заклепками) в общий блок. Удерживаемая заготовка 4 Является якорем, через который замыкается магнитный поток. Для открепления заготовки блок сдвигается с помощью кривошипного механизма 5 вдоль плиты. Магнитный поток замыкается при этом через корпус и крышку плиты, минуя заготовку.

Зазоры между магнитным блоком и его направляющими (размер Н) в корпусе и крышке берут минимальными (0,02—0,03 мм). При больших зазорах магнитные силы, действующие на блок сверху и снизу, не уравновешиваются и его трудно сдвигать. На рис. 82, б показано влияние зазоров на силу сдвига блока при откреплении заготовки (кривая /) и силу, удерживающую заготовку на плите (кривая //).

В магнитных патронах (рис. 82, в) магнитный блок 6 выполняют поворотного типа. Удерживание заготовки 4 происходит при том положении блока, когда его полюса совпадают с полюсами крышки 9. При повороте блока вокруг оси патрона его полюса выходят за конфигурацию полюсов крышки и магнитный поток замыкается через корпус и крышку. В этом случае заготовку можно снять с патрона. Поворот блока осуществляется через конические зубчатые колеса 7 и 8 с помощью ключа, вставляемого в квадратное отверстие колеса 8. Магнитные патроны часто снабжают наставками в виде привернутых дисков, на лицевой стороне которых выполняют центрирующие выточки для заготовок типа колец или шайб.

На рис. 82, г показана магнитная призма для закрепления цилиндрических заготовок. При горизонтальном положении поворотного магнита 10 (левая проекция) магнитный поток проходит через обе щеки 12 и 13 призмы, разделенные немагнитной пластиной 11, и через заготовку 4. При вертикальном положении магнита (левая проекция) поток замыкается в корпусе призмы и заготовку можно снимать. Преодоление магнитных сил от намагничивания заготовки возможно при повороте магнита на малый угол через нейтральное положение.

Магнитные и электромагнитные плиты повышают производительность труда (иногда в 10—15 раз) за счет снижения вспомогательного и основного времени (при многоместной обработке). Они могут многократно использоваться, что сокращает номенклатуру приспособлений и повышает коэффициент оснащенности операций.

Расширение технологических возможностей магнитных плит достигается установкой их на поворотные полки 15 стоек 14 (рис. 82, д) их рабочая поверхность может быть прн этом наклонена к горизонтальной плоскости.

Высота и масса магнитных плит меньше, чем электромагнитных. Их преимущество — отсутствие питания током, а отсюда большая безопасность в работе и меньшие затраты на экслуата - цию. При обработке на электромагнитных плитах деталь может быть сдвинута силой резания при выключении тока, при использовании магнитных плит это исключено. Однако их включение и выключение менее удобно в автоматическом цикле работы.

Электромагнитные и магнитные плиты и патроны используют для закрепления заготовок, подвергаемых отделочной (шлифование) и чистовой обработке (фрезерование, точение, строгание). При использовании упоров, воспринимающих составляющую силы резания Pz, эти плиты можно применять и при черновой обработке. Базовые поверхности заготовок должны подвергаться чистовой обработке. С увеличением высоты микро - и макронеровностей поверхности удерживающая сила снижается, так как возникающий при этом воздушный промежуток создает сопротивление прохождению магнитного потока (см. рио. 78, в).

Для крепления длинных заготовок на столе может быть установлено последовательно несколько плит. Для крепления заготовок, имеющих небольшие размеры в плане, целесообразно использовать дополнительные плиты — наставки с мелкими и часто расположенными полюсами. В этом случае обеспечивается боле® прочное удержание заготовок, так как они перекрывают несколько полюсов наставки.

В последнее время применяют плиты с постоянными магнитами, магнитные свойства которых возбуждают подачей в катушки сильных импульсов постоянного тока. В этих плитах нет движущихся частей, а ток питания при работе отключен. Размагничивание достигается подачей в катушки убывающего до нуля переменного тока. Плиты с постоянными электромагнитами обеспечивают давление на рабочих поверхностях до 0,8 МПа.

Магнитные плиты как сборные конструкции обладают определенной податливостью. Их жесткость по нормали достаточно высока и лежит в пределах 50—80 кН/мм, а у электромагнитных плит достигает 100 кН/мм. Несмотря на большую нагрузку от сил резания обработка на магнитных плитах характеризуется малыми упругими отжатиями (менее 10 мкм). Наибольший прогиб плиты происходит в центре, поэтому при обработке партий небольших заготовок наблюдается рассеяние их размеров по высоте.

В процессе шлифования плиты нагреваются: магнитные плиты — от заготовок в результате выделения тепла при резаиии, электромагнитные плиты — кроме того, за счет тепла, выделяемого обмотками полюсов. Погрешности обработки, вызываемые тепловыми деформациями плит, достигают 40 мкм. Тепловые деформации неодинаковы по поверхности плит; наибольшие деформации имеют место в середине плиты, что объясняется худшими условиями теплоотвода.

Конструкции современных магнитных и электромагнитных плит достаточно виброустойчивы. Частота собственных колебаний плит средних размеров лежит в области 800—1500 Гц, поэтому явление резонанса при фрезеровании практически исключено.

Постоянные магниты выполняют из ферромагнитных материалов, обладающих высокой остаточной индукцией и большой коэрцитивной силой. Лучший материал для постоянных магнитов — стали с высоким содержанием углерода и специальных присадок вольфрама, кобальта, хрома. Эти стали сохраняют магнитные свойства длительное время (не менее двух лет). При размагничивании их магнитные свойства можно восстановить повторным намагничиванием. Постоянные магниты для плит изготовляют из литых материалов ЮНД8, ЮНДК.15, ЮНДК18, ЮН13ДК24, ЮН14ДК24Т2, ЮН13ДК25БА, ЮНДК31ТЗБА по ГОСТ 17809—72. Применяют также плиты с керамическими или оксидно-бариевыми магнитами, получаемыми методом порошковой металлургии нй окиси железа FeaOa и углекислого бария

BaCOs. Они имеют большую удерживающую силу и меньшее расстояние между полюсами.

На рис. 83 показана схема действия плиты. В положении закрепления заготовки / нижний подвижной блок 2 ферритов занимает по отношению к верхнему неподвижному блоку 3 положение, показанное на верхней проекции. Положение открепления заготовки показано на нижней проекции. Нижний блок сдвинут и силовые линии замыкаются, минуя заготовку внутри плиты.

Электростатические плиты и патроны применяют для закрепления заготовок из различных материалов. Устройство и принцип работы электростатической плиты видны на рис. 84. Закрепляемая заготовка 1 соединяется с корпусом 5 плиты посредством контактной планки 8. Плита устанавливается на заземленном столе станка. Отрицательный полюс высоковольтного блока питания 4 (3000 В) через кабель соединен с электродом 6 из фольгированного стеклотекстолита (пульвербакелит 100 массовых долей, кварц пылевидный 700 м. д. и сажа ламповая 30 м. д.), находящимся под полупроводящим телом 7 плиты. От корпуса плиты, соединенного с положительным полюсом блока питания, полу проводящее тело изолировано заливкой 3. На рабочую поверхность 2 Плиты наносится диэлектрическое покрытие (нитроцеллюлозный лак — 1 массовая доля, касторовое масло — 5 м. д., мелкодисперсный наполнитель, например титанат бария — 4 м. д.) толщиной 0,2—0,4 мм.

|

NS |

SN |

NS |

||||

|

NS |

SN |

NS |

* |

|||

|

V |

NS NS |

) |

SN SN |

J |

NS NS |

/ |

|

-л |

|

Г |

|

/ |

NS NS |

N ' |

Sn SN |

4 |

NS NS |

||

|

NS NS |

NS 4$ |

J |

SN $N |

/ |

|||

|

Рис. 83. Схема действия электромагнитной плиты |

|

Рис. 84. Электростатическая плита |

Принцип работы плиты основан на взаимодействии разноименно заряженных тел (закон Кулона). Сила притяжения заготовки зависит от площади контакта ее с плитой, а также от шероховатости ее нижней (базовой) поверхности. Плиты этого типа обеспечивают давление на рабочих поверхностях 0,5—0,6 МПа. Это позволяет обрабатывать на плите заготовки чистовым фрезерованием и шлифованием. В качестве смазочно-охлаждающих жидкостей обычно применяют трансформаторное масло. На электростатических плитах можно закреплять заготовки как из токо - проводящих (магнитных и немагнитных), так и из токонепроводя - щих материалов (пластмасса, керамика, стекло). В последнем случае на базовую и торцовую поверхности контакта наносят токопроводящее покрытие (полимерные лаки холодной сушки 138

с добавлением 5—7 % ламповой сажи). Нельзя (опасно для жизн и) начинать работу при снятом или поврежденном диэлектрическом покрытии, а также не имея под ногами диэлектрического коврика. Для проверки закрепления заготовок на столе по силе сдвига применять диэлектрическую палочку.

Зажимные устройства, приводимые в действие механизмами подачи, используют в основном на сверлильных станках. На рис. 85 показано подобное устройство для многошпиндельного станка. При опускании шпиндельной головки 1 кондукторная плита 2 подходит к заготовке 3. Дальнейшее опускание головки приводит к сжатию пружин 4, вследствие чего сила закрепления непрерывно растет и к концу сверления достигает максимума. При использовании подобных устройств рабочий освобождается от необходимости закрепления заготовки, поскольку это происходит автоматически. Недостаток подобных устройств — дополнительная нагрузка механизма подачи станка.

|

Рис. 85. Зажимное устройство, действующее от сил подачи |

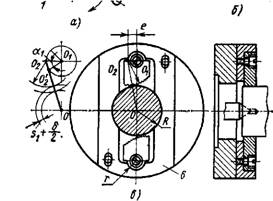

Зажимные устройства, приводимые в действие силами резания, Показаны на рис. 86. На рис. 86, а приведена схема патрона С тремя эксцентриками с помощью которых заготовка 2 при сверлении в ней центрального отверстия самозажимается. Предварительную затяжку заготовки производят поворотом рукоятки 3. Так как эксцентрики связаны зубчатой передачей 4—5, то поворот их происходит синхронно, чем обеспечивается хорошее центрирование заготовки. Открепление достигается поворотом рукоятки в обратном направлении. Подобные приспособления применяют при сверлении отверстий в штамповках зубчатых колес перед их протягиванием.

Пренебрегая упругими отжатиями эксцентриков, величину их эксцентриситета можно найти по формуле

Si + 0,66 1 — Cos А

Где б — допуск на диаметр заготовки; St = 0,2-н0,4 мм — минимальный радиальный зазор, обеспечивающий свободную установку заготовок в патрон; а — наибольший допустимый угол поворота эксцентриков.

|

Рис. 86. Зажимиые устройства, действующие от сил резания |

Самоторможение системы обеспечивается при условии Е <г р + K,

Где р — радиус круга трения цапфы эксцентриков; K — коэффициент трения качения между заготовкой и эксцентриками (для необработанных заготовок K = 0,03—0,05 см). Заклинивание системы происходит, если

Где / — коэффициент трения между заготовкой и эксцентриками; г — радиус внешней поверхности эксцентриков.

При самозажатии заготовки под действием момента М возникают силы Q, нормальные к ее поверхности!

П — Мрез (г —Gcosa')

Где R — радиус заготовки; а' Of нулевого положения.

Зная действительный 2R и минимальный 2Rmm диаметры заготовок, угол а' можно определить из выражения

|

Pea |

|

Угол поворота эксцентриков |

Si + R — Rmin = е (1 — cos а')* 140

Сила на рукоятке для открепления заготовки N -- 3Q (р — Esina') _ Мреа (R — Ecosa') (р — Esina') ~ Tr ~ R(P + K)Ln

Где T — длина рукоятки; Tj = 0,8-7-0,9 — КПД передаточного механизма.

Зная р, можно определить радиус цапфы

A -= р//*,

Где Fl — коэффициент трения в цапфе.

Радиус эксцентрика можно найти по формуле г = е -F- A -F А, Где А — толщина перемычки эксцентрика (см. рис. 49, б). Величины а и г проверяют на смятие и контактную прочность.

На рис. 86, в показана схема поводкового патрона с двумя эксцентриковыми кулачками для токарных многорезцовых станков. Эти патроны зажимают тем сильнее, чем больше момент резания. Патрон открепляют поворотом заготовки вручную в обратном направлении. Заготовку устанавливают в центрах. Для устранения одностороннего давления от кулачков на передний центр кулачки монтируют на плавающей доске 6. Кулачки имеют небольшой угол поворота (а' =» 20-г-30°), а центры О, Ог и Оа не лежат на одной прямой в исходном положении, а обычно образуют прямой угол. При этом условии

. . A 2Sm —

Условия самоторможения и заклинивания приближенно запишутся в виде е < р и Fr > р.

Пример самозажимной оправки показан на рис. 86, б. Ролик, заклиниваясь между оправкой и заготовкой, передает последней вращение от шпинделя станка. Отверстие в заготовке должно быть обработано с точностью Н7—Н9. Аналогично заклинивание роликовым замком происходит при условии A « 2<р.

Во всех рассмотренных примерах эффект заклинивания тем выше, чем больше момент резания, возникающий при обработке. При конструировании этих устройств необходимо учитывать, что сила расклинивания не должна быть чрезмерно большой.

Опубликовано в

Опубликовано в