Шлифование деталей

2 марта, 2013

2 марта, 2013  admin

admin Заключительной операцией при обработке деталей и их подготовке для сборки является шлифование.

Шлифование заключается в зачистке и выравнивании шлифуемой поверхности древесины путем срезания (соскабливания) с нее мельчайших частичек в виде пыли большим количеством мелких резцов. Резцами служат грани абразивных зерен. Шлифовальные шкурки, которыми производят шлифование, представляют собой плотную бумагу или хлопчатобумажную ткань, покрытую клеем и посыпанную абразивными зернами.

Для шлифования древесины применяют стеклянные и кремневые шкурки. Наждачные, корундовые и другие шкурки темного цвета образуют такого же цвета пыль, которая загрязняет Древесину.

Новые стеклянные шкурки перед шлифованием вручную

нужно потереть одну о другую рабочими поверхностями, чтобы притупить слишком острые грани зерен (такие шкурки называют обломанными). Необломанные шкурки оставляют на шлифуемой поверхности много царапин.

Для шлифования древесины наиболее удобны шкурки с редкой насыпкой зерен; шкурки со сплошной насыпкой быстро забиваются пылью и этим замедляют работу. Шкурки с редкой насыпкой, кроме того, более гибки.

Поверхности со сложным профилем шлифуют полотняными шкурками, более гибкими и износостойкими, чем шкурки на бумаге.

Шлифуют древесину вдоль волокон и под небольшим углом к ним (10—15°). Для начального шлифования строганой поверхности применяют шкурку № 46, 60, 80; для заключительного шлифования — № 100, 120.

Шлифуют вручную при помощи шлифка — деревянного брусочка с несколько заоваленными ребрами подошвы, на которую наклеены пробка, резина или войлок. Шкурку накладывают на подошву шлифка и загибают ее края за продольные кромки. Края шкурки при работе прижимают к шлифку ладонью.

В механизированном производстве шлифование производят на шлифовальных станках. Различают станки ленточные, цилиндровые (барабанные) и дисковые. На ленточных станках шлифовальную шкурку применяют в виде бесконечной ленты, перекинутой через шкивы; в цилиндровых станках шкурку спирально навивают на цилиндры; в дисковых станках ею покрывают всю поверхность рабочего диска.

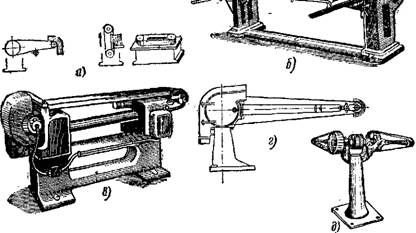

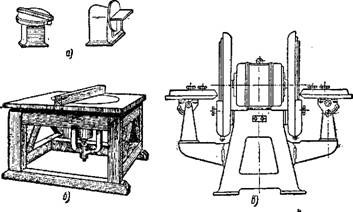

Ленточношлифовальные станки и работа на них. Ленточ - Ношлифовальные станки с утюжком (рис. 162, а, б) имеют в столярном производстве наибольшее распространение. Части станка: станина из двух соединенных между собой колонн, два шкива, из которых один ведущий, работающий от электродвигателя непосредственно или через привод; бесконечная шлифовальная лента, перекинутая через шкивы; натяжной ролик (у некоторых станков два ролика); рабочий стол между колоннами станины, передвигающийся на роликах по направляющим перпендикулярно к линии движения ленты; винты для установки стола по высоте; башмак для прижимания ленты к шлифуемой детали (утюжок).

Обрабатываемую деталь укладывают на рабочий стол, движущуюся ленту прижимают башмаком к шлифуемой поверхности. Сочетая перемещение стола с уложенной на нем деталью с движением шлифовальной ленты и регулируя силу нажима на башмак, достигают полного и равномерного шлифования детали. При этом станочник все время может наблюдать за качеством шлифования.

При работе на станке с утюжком брак от прошлифовывания облицовочной фанеры получается очень редко, поэтому этот 196

станок особенно удобен для шлифования фанерованных деталей. Преимущество станка с утюжком состоит также в том, что различные места (свилеватые, недостаточно чисто обработанные) на одной и той же поверхности можно шлифовать с разной интенсивностью. Недостаток станка с утюжком — низкое расположение шлифовальной ленты. Это не позволяет на станке шлифовать объемные изделия после их сборки.

|

|

|

Рис. 162. Ленточношлифовальные станки: А — схематическое изображение конструкций; б и в — общий вид стайка с утюжком и стайка с нижним горизонтальным расположением шлифовальной леиты; г — одноколонный станок со стрелой; д—двухстрельчатый станок «Лилипут» |

Скорость движения ленты на ленточных станках 20— 25 м/сек.

Техническая характеристика ленточношлифовального станка

ШлЛ-15:

Диаметр шкивов 400 мм; число оборотов шкивов 750 в минуту; длина шлифовальной ленты 8700 мм; ширина ленты 150 мм; рабочий стол 1000x3100 мм; Мощность электродвигателя 2,5 кет. На этом станке можно шлифовать изделия высотой до 550 мм.

Ленточношлифовальные станки с нижним Расположением ленты. Эти станки разделяются на два типа: с двухколонной станиной и неподвижным столом и с одноколонной станиной и лентой на стреле.

|

|

У двухколонного станка (рис. 162, а, вверху справа, и 162, в) ведущий шкив получает движение непосредственно от

вала электродвигателя. Ведомый шкив можно перемещать горизонтально для натяжения ленты. Станок позволяет шлифовать изделия независимо от их размеров и форм поверхности. Однако для проверки качества шлифования приходится каждый раз отнимать изделие от шлифовальной ленты; от этого возрастают потери машинного времени. Кроме того, шлифование часто получается некачественным, так как нельзя видеть шлифуемые места.

В станке со стрелой (рис. 162, а, внизу слева, и 162,г) натяжной шкив помещается на свободном конце стрелы, вылет которой может достигать 1600 мм. Ширина ленты — до 100 мм. Стол приставной. На станке без стола мягкой лентой можно шлифовать детали любой формы и профиля.

Наша станкостроительная промышленность выпускает лен- точношлифовальные станки с нижним расположением ленты двух марок: ШлНС и ШлСЛ. Станок ШлНС имеет неподвижный горизонтальный стол. Ширина его ленты 350 мм, мощность электродвигателя 2,2 кет при 1500 об/мин. Станок ШлСЛ несет ленту на стреле. Ширина ленты 100 мм, мощность электродвигателя 0,8 кет при 1500 об/мин, вылет стрелы 1500 мм.

Двухстрельчатый шлифовальный станок «Лилипут». Этот станок (рис. 162,(9) смонтирован на вильчатой колонке. В развилке на валу насажены рабочий и холостой шкивы ременного привода, на концах вала за развилкой расположены шкивы для шлифовальной ленты. От разветвляющихся частей станины отходят в противоположные стороны стрелы, оканчивающиеся небольшими натяжными шкивами. Через натяжные шкивы и шкивы на концах вала натянуты шлифовальные ленты.

Станок «Лилипут» удобен для шлифования мелких деталей, в особенности криволинейных и профильных. Устанавливают его обычно в качестве подсобного станка к основным шлифовальным станкам в цехе.

Ленточношлифовальные станки разной конструкции. На предприятиях с небольшим объемом производства и на стройках встречаются ленточношлифовальные станки самых различных конструкций и размеров: вертикальные с мягкой лентой, вертикальные с подпором ленты, горизонтальные с лентой на вертикальных шкивах (рис. 162, а, внизу справа) и др. Большую часть этих станков конструируют и изготовляют непосредственно на предприятиях и на стройках.

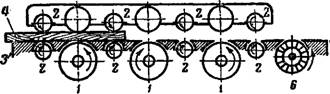

Цилиндровые шлифовальные станки и работа на них. Трехцилиндровый (трехбарабанный) шлифовальный станок (рис. 163) находит применение на крупных деревообрабатывающих предприятиях. Его рабочие цилиндры обтянуты шлифовальной лентой по спирали. Для очистки отшлифованной поверхности от пыли служит щеточный цилиндр 6. Подъемом и опусканием верхней рамы, в которую вмонтирова - 198 ны подающие и нажимные валы, налаживают станок на толщину шлифуемых деталей.

Первый и третий шлифовальные цилиндры вращаются навстречу движению материала, второй — по движению материала. На первый цилиндр навивают крупнозернистую шкурку № 36, 46; на второй —№ 60, 80; на третий —№ 100, 120.

|

Рис. 163. Схема работы трехцилиндрового шлифовального станка: / — шлифовальные цилиндры; 2 — подающие гладкие валики; 3 — рабочая плита: 4 — обрабатываемый материал: 5 — нажимиые валы; 6 — щеточный цилиндр |

Рабочие цилиндры одновременно с вращательным делают небольшое (до 10 мм) поступательно-возвратное движение вдоль своих осей. Благодаря этому шлифование получается наиболее чистым без прямолинейных следов от зерен шкурки. Число продольных движений достигает 150 в минуту.

На трехцилиндровом станке шлифуют преимущественно широкие щиты и плоские части изделий. Детали подают в станок под острым углом к цилиндрам (10—15°), чем достигается более гладкое шлифование, так как шлифованием вдоль волокон приглаживается ворс, а при поперечном шлифовании остаются следы от абразивных зерен. Кроме того, при подаче детали параллельно цилиндрам на ее входящей острой кромке будет со - шлифована фаска, при этом может произойти разрыв шкурки на первом цилиндре. Фаска образуется и на сходящей кромке Детали. У деталей, подаваемых под углом, сошлифованной мо - жет оказаться только первая (угловая) часть, поступающая под цилиндры. Этого можно избежать, подавая детали вплотную одну за другой.

При шлифовании брусков нужно стараться заполнять ими стол станка во всю ширину, но подавать бруски под рабочие Цилиндры следует не одновременно. Этим предупреждается со - Шлифовывание концов у брусков.

Подача должна происходить непрерывно и по возможности Равномерно. При остановках или при резком замедлении подачи на шлифуемой поверхности образуются желобки, как при строгании на рейсмусовом станке.

Скорость подачи колеблется от 4 до 14 м/мин, окружная скорость вращения шлифовальных цилиндров (скорость шлифования) 20—25 м/сек.

На трехцилиндровом шлифовальном станке можно производить массовое цинубление деталей под фанерование. Для этого выключают и опускают ниже уровня стола два последних цилиндра, а на первый цилиндр натягивают крупнозернистую шкурку (№ 12—20). Кроме того, уменьшают скорость вращения этого цилиндра и выключают его движение вдоль оси, шлифование при этом ведут поперек волокон.

|

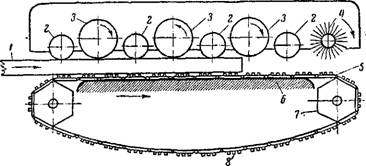

Рис. 164. Схема конструкции трехцилиндрового шлифовального станка с конвейерно-гусеничной подачей: / — шлифуемая деталь; 2 — прижимные валики; 3 — шлифовальные ци* линдры; 4 — щеточный цилиндр; 5 — гусеничный конвейер; 6 — направляющие для гусеницы; 7 — приводные шкивы для гусеницы: 8 —резиновые шипы |

Лучшими трехцилиндровыми шлифовальными станками являются станки с конвейерно-гусеничной подачей. В этих станках (рис. 164) цилиндры помещаются над гусеницей. Лопасти гусеницы покрыты резиной с шипами. На станке с гусеничной подачей можно одновременно шлифовать детали с разницей в толщине до 2 мм.

Наша промышленность выпускает трехцилиндровые шлифовальные станки Шл-ЗЦВ и Шл-ЗИ. Станок Шл-ЗЦВ имеет вальцовую подачу. Каждый цилиндр делает 1500 об/мин, продольных колебаний —100 в минуту. Подача четырехступенчатая: 4, 6, 8 и 12 м/мин. На станке можно шлифовать детали шириной до 1850 мм, толщиной до 200 мм при наименьшей длине 400 мм. Каждый шлифовальный цилиндр, механизм подачи, механизм подъема стола и щеточный цилиндр работают от индивидуальных электродвигателей. Всего электродвигателей шесть общей мощностью 33,5 кет. Управление кнопочное.

Станок Шл-ЗИ имеет гусеничную подачу. На станке можно

шлифовать детали шириной 1250 мм и толщиной до 130 мм при наименьшей длине 200 мм.

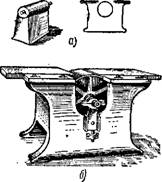

Одноцилиндровые шлифовальные станки (рис. 165, а) применяют для шлифования криволинейных деталей и узких кромок. Существуют одноцилиндровые станки с горизонтальным и вертикальным расположением шлифовального цилиндра, со столом и без стола.

На одноцилиндровом горизонтальном станке со столом (рис. 165,6) шлифуют плоские поверхности и узкие прямые кромки, на станке без стола обрабатывают шлифованием криволинейные, преимущественно вогнутые поверхности. Станок с вертикальным шлифовальным цилиндром служит для шлифования внутренних криволинейных поверхностей замкнутого контура, например у колец, овальных рамок и других подобных деталей.

Для шлифования профильных прямолинейных и криволинейных поверхностей, например багетных рамок, карнизных брусков, на рабочий вал одноцилиндрового станка надевают вместо цилиндра деревянную головку с контрпрофильной боковой поверхностью, обмазанной клеем и посыпанной абразивными зернами.

Промышленностью одноцилиндровые шлифовальные станки не выпускаются; их конструируют и изготовляют непосредственно на предприятиях и используют в качестве подсобных к основным шлифовальным станкам.

|

Рис. 165. Одноцилиндровые шлифовальные станки: А — схематическое изображение конструкций; б — общий вид одноцилиндрового стайка со столом |

Дисковые шлифовальные станки. Рабочей частью дискового шлифовального станка является горизонтально или вертикально расположенный диск диаметром до 1000 мм с натянутой на его рабочую поверхность шлифовальной шкуркой (рис. 166). Станок с вертикальным диском имеет пристроенный или приставной рабочий стол. На дисковых станках можно шлифовать плоские поверхности коротких деталей, производить зачистку торцов и неровностей, угловых соединений. Подача всегда Ручная.

Общие недостатки всех дисковых станков: 1) разная скорость шлифования в разных местах диска вследствие изменения окружной скорости вращения шкурки в зависимости от расстояния от центра диска; 2) неизбежность шлифования части Детали поперек волокон; шлифование получается неравномерным с поперечными штрихами ог абразивных зерен.

Ч

Дисковые шлифовальные станки имеют очень простую конструкцию и в большинстве случаев изготовляются на месте работ.

|

Рис. 166. Дисковые шлифовальные станки: |

« — схематическое изображение конструкций: б—общий вид станка с горизонтальным диском; в — станок Шл2Д

Промышленность выпускает двухдисковый шлифовальный станок Шл2Д с вертикальным расположением дисков. На одном диске производят черновое шлифование, на втором — чистовое.

|

ШлДБ: |

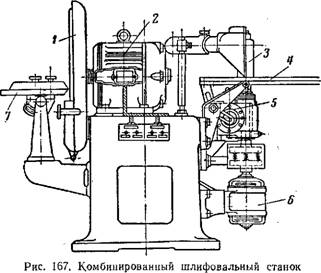

I — шлифовальный днск; 2 — электродвигатель для диска; 3 — бобина; 4— рабочий стол к бобине; 5 — эксцентриковый механизм для передачи бобнне вертикально-колебательного движения: 6 —. Электродвигатель для бобины; 7 — рабочий стол к диску

Писки насажены на концы вала электродвигателя, установленного на станине. Перед каждым диском на кронштейне расположен рабочий стол с упорной линейкой. Диаметр шлифовальных дисков 750 мм, мощность электродвигателя 5,2 кет при 800' об/мин.

В сборочных цехах предприятий, выпускающих громоздкие изделия с непрозрачной отделкой (стройдетали, кузовы грузовых автомашин, оборудование вагонов), иногда применяют ра - диально-дисковые шлифовальные станки, у которых диск может повертываться вокруг горизонтальной оси и принимать положение горизонтальное, вертикальное и под любым углом. Диск расположен на конце шарнирной стрелы, имеющей вылет до 1500 мм и больше. Для шлифования диск подводят к изделию, установленному на столе или помещающемуся на полу цеха.

Комбинированные шлифовальные станки. Комбинированный шлифовальный станок (рис. 167) обычно оборудован вертикально расположенным шлифовальным диском и одновременно шлифовальным цилиндром, который в этих станках принято называть бобиной. Промышленность выпускает станок ШлДБ. У этого станка диаметр диска 800 мм, вертикальной бобины — 90 мм; длина бобины 240 мм. Перед диском и под бобиной расположены рабочие столы.

При работе на любом шлифовальном станке нужно оберегать пальцы от соприкосновения с движущейся шкуркой. Верхний покров кожи под действием шлифовальной ленты сходит нечувствительно и незаметно, но вызывает долго не заживающие раны. При работе на станках с механической подачей нужно остерегаться захвата подающими вальцами пальцев, рукавов, волос.

Опубликовано в

Опубликовано в