Ширина слоя переменного состава и способы ее регулирования

20 февраля, 2016

20 февраля, 2016  admin

admin Согласно диаграммам структурного состояния высоколегированных (хромоникелевых, хромистых) сталей, в переходном слое, образующемся в зоне сплавления разнородных сталей, неизбежно появляется прослойка металла с химическим составом, который в обычных условиях должен приводить к возникновению мартенситной структуры. Между тем металлографически такая структура в рассматриваемом слое не всегда обнаруживается. Так, на рис. 20 отчетливо видно, что в зоне сплавления используемых здесь разнородных сталей нет мартенсита, хотя в ней, как это следует из рис. 16, обнаруживается слой промежуточного состава.

Поскольку при металлографических исследованиях в зоне сплавления разнородных сталей часто не обнаруживается мартенситных структур, некоторые исследователи утверждают, что такие структуры здесь отсутствуют. Причиной отсутствия этих структур считают специфические условия кристаллизации металла шва в зоне сплавления. Так, фиксируемое при обычном металлографическом исследовании отсутствие мартенсита в зоне сплавления стабильноаустенитного металла с неаустенитным предложено объяснять тем, что здесь из-за большой скорости охлаждения не происходит распада аустенита даже в зоне с пониженным содержанием хрома и никеля [63].

Однако в ряде случаев сварные соединения разнородных сталей разрушаются преждевременно по участку металла шва, непосредственно прилегающему к границе сплавления, причем разрушения

эти носят хрупкий характер, несмотря на то что используемые здесь сплавляемые металлы сами по себе обладают достаточно высокой пластичностью и вязкостью. Исследование химического состава металла на поверхностях излома показало, что происходят такие разрушения в зоне, которая по своему составу является промежуточной относительно сплавляемых металлов [13]. При этом установлено, что чаще всего разрушение происходит в зоне металла, содержащего 5—7% хро - 36 г Т Г~Т-Т ма и 4—6% никеля (рис. 21),

![]()

т. е. металла с химическим составом, при котором в обычных условиях охлаждения неизбежно образуется мартенсит.

т. е. металла с химическим составом, при котором в обычных условиях охлаждения неизбежно образуется мартенсит.

Таким образом, можно утверждать, что в зоне сплавления разнородных сталей в переходном слое образуется малопластичная мартенситная структура. Утверждение об отсутствии здесь мартенсита можно объяснить тем, что выявление структуры смежных металлов, заметно отличающихся по химическому составу и физическим свойствам, зависит от их химических потенциалов [41]. Сосуществующие металлы в этом случае являются гальваническим элементом, в котором один служит катодом, другой — анодом. Катод обладает положительным электродным потенциалом и поэтому стоек против коррозии (травления). Анод имеет отрицательный электродный потенциал, в связи с чем его склонность к коррозийному разрушению повышена.

В зоне сплавления высоколегированного металла с низко - или среднелегированным мартенситная структура переходного слоя в силу присущих ей специфических физико-химических свойств может быть катодом и поэтому будет катоднозащитной для смежных структур, являющихся протекторами по отношению к ней. В таком случае структура мартенсита не проявляется и ее нелегко обнаружить в зоне сплавления разнородных сталей. Например, мартенсит в переходном слое зоны сплавления аустенитного металла типа Х25Н13 с армко-железом и низкоуглеродистой сталью удалось

обнаружить благодаря применению специальной методики травления [78, 85].

Выявление мартенсита в зоне сплавления разнородных сталей затруднено еще и потому, что на протекающий здесь процесс мартенситного превращения оказывает влияние присущее этой зоне особое напряженное состояние, которое может проявляться, например, в формировании малоугловых дислокационных границ и приводить к дополнительному наклепу металла мартенситной прослойки. Напряженное состояние зоны сплавления зависит от типа сплавляемых металлов. Этим, вероятно, и объясняется тот факт, что с помощью - указанной методики нельзя выявить мартенсит в зоне сплавления аустенитного металла с перлитной сталью,

|

Рис. 22. Типичный вид холодной трещины — отрыва, образующейся в зоне сплавления аустенитного металла шва с перлитной сталью. |

содержащей повышенное количество углерода — сталью 50. По этой, видимо, причине с использованием указанной методики автору также не удалось выявить мартенсит в зоне сплавления подвергнутых исследованию вариантов соединения разнородных сталей . Понадобилось разработать новую методику, сущность которой состоит в длительном (60 мин и более) химическом травлении в горячем растворе 10 г пикриновой кислоты и 50 г едкого натра в 100 мл поды.

Неизбежное образование в зоне сплавления сталей, сильно отличающихся по химическому составу, переходного слоя с мартенситной структурой и является причиной возникновения в металле шва холодных трещин, которые располагаются непосредственно на границе сплавления и поэтому называются отрывами. Типичный вид этих трещин показан на рис. 22, на котором приведены макроструктура с отрывом, полученным в сварном соединении стали ЗОХГСА, выполненном аустенитной хромомарганцевой проволокой Св-08Х20НЮГ6 (а), и микроструктура (Х300) в месте отрыва (б).

Поскольку при сварке разнородных сталей в зоне сплавления неизбежно образуется переходный слой с малопластичными структурами, для получения сварного соединения требуемого качества

необходимо применить способ сварки, который позволил бы нейтрализовать вредное влияние этого слоя.

Одним из способов нейтрализации вредного влияния образующегося в зоне сплавления переходного слоя является уменьшение его ширины до минимума. Поэтому выбирать нужный способ сварки следует с учетом тех процессов и факторов, которые определяют формирование в зоне сплавления разнородных сталей переходного слоя, и прежде всего ширину мартенситной прослойки.

В настоящее время уже известны некоторые способы сужения переходного слоя и мартенситной прослойки, образующихся в зоне

|

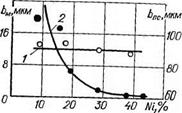

Рис. 24. Влияние содержания никеля в аустенитном металле на ширину переходного слоя Ьпс (кривая 1) и мартенситной прослойки в нем Ъм (кривая 2), образуемых в зоне его сплавления с перлитной сталью. |

сплавления аустенитного металла с перлитным. Это прежде всего использование технологии сварки, обеспечивающей в аустенитном металле, сплавляемом с перлитным, высокое содержание никеля [32], или применение методов сварки, способствующих уменьшению глубины проплавления •основного металла [9], или использование таких технологических приемов, которые увеличивают подвижность металла сварочной ванны у ее границы (вибрация свариваемого изделия, ультразвуковые или электромагнитные колебания).

сплавления аустенитного металла с перлитным. Это прежде всего использование технологии сварки, обеспечивающей в аустенитном металле, сплавляемом с перлитным, высокое содержание никеля [32], или применение методов сварки, способствующих уменьшению глубины проплавления •основного металла [9], или использование таких технологических приемов, которые увеличивают подвижность металла сварочной ванны у ее границы (вибрация свариваемого изделия, ультразвуковые или электромагнитные колебания).

Влияние содержания никеля в аустенитном металле на изменение ширины мартенситной прослойки можно объяснить с помощью схемы, показанной на рис. 23. При составлении схемы предполагалось, что количество хрома в этой прослойке постоянно, поскольку оно в современных аустенитных сплавах изменяется сравнительно мало (в пределах 15—20%), и что прослойку составляют сплавы, содержащие никеля 5—6% и меньше. Оба эти предположения существенно отличаются от действительности. Как показывает рентгеноспектральный микроанализ, содержание хрома в переходном слое, в том числе и в мартенситной прослойке, может

изменяться существенно — от 0 (перлитная сталь) до 25% (аустенитный металл). Существенно отличается от принятого при составлении схемы и содержание никеля в металле мартенситной прослойки. Следовательно, указанной схемой можно пользоваться только для сугубо ориентировочных суждений и ни в коей мере по ней нельзя устанавливать количественные характеристики влияния содержания никеля или другого фактора на ширину мартенситной прослойки. Для этого нужны прямые экспериментальные данные.

На рис. 24 приведены экспериментальные данные, полученные автором совместно с. В. В. Снисарем и Д. П. Новиковой при исследовании наплавок, выполненных под флюсом на углеродистую сталь аустенитными проволоками, обеспечивающими изменение никеля в наплавленном металле от 5 до 54,0%. В процессе исследования прежде всего устанавливали ширину переходного слоя и ее изменение с изменением содержания никеля в аустенитном металле. Определяли эту ширину по кривым изменения в зоне сплавления концентрации никеля и хрома, записанным на микроанализаторе. Как следует из рис. 24, в условиях проведенных исследований ширина переходного слоя составляет 85—95 мкм. С изменением содержания никеля в аустенитном металле она изменяется настолько незначительно, что практически се можно считать постоянной.

На рис. 24 приведены экспериментальные данные, полученные автором совместно с. В. В. Снисарем и Д. П. Новиковой при исследовании наплавок, выполненных под флюсом на углеродистую сталь аустенитными проволоками, обеспечивающими изменение никеля в наплавленном металле от 5 до 54,0%. В процессе исследования прежде всего устанавливали ширину переходного слоя и ее изменение с изменением содержания никеля в аустенитном металле. Определяли эту ширину по кривым изменения в зоне сплавления концентрации никеля и хрома, записанным на микроанализаторе. Как следует из рис. 24, в условиях проведенных исследований ширина переходного слоя составляет 85—95 мкм. С изменением содержания никеля в аустенитном металле она изменяется настолько незначительно, что практически се можно считать постоянной.

Ширину мартенситной прослойки определяли металлографическим путем на шлифах, протравленных по специально разработанной методике, сущность которой изложена выше. Предложенная методика позволила довольно четко выявить структуру мартенситной прослойки, образовавшейся в исследованных наплавках (рис. 25). В результате установлена зависимость ширины этой прослойки от содержания никеля в аустенитном металле. Как видно из рис. 24, с увеличением содержания никеля в аустенитном металле ширина образуемой в зоне сплавления мартенситной прослойки резко уменьшается. При концентрации его 30% и более мартенситная прослойка практически полностью отсутствует. Это подтверждает микроструктура металла зоны сплавления в шлифе с наплавкой, содержащей 37,7% никеля (рис. 26).

Полученная зависимость, а также ранее опубликованные данные [97] позволяют наметить «критическое» содержание никеля в аустенитном металле, сплавляемом с перлитным, т. е. такое его минимальное содержание, при котором образующаяся в зоне сплавления мартенситная прослойка не сказывается на работоспособности свар-

|

|

ного соединения. Если учесть, что на работоспособности соединения не сказывается прослойка шириной до 15 мкм [971, то, согласно рис. 24, «критическое» содержание никеля в обычном (содержащем 15—-20% хрома) хромоникелевом аустенитном металле, сплавляемом с перлитным, должно составить 14% . При уменьшении содер-

жания этого элемента увеличивается ширина образующейся в зоне сплавления мартенситной прослойки. При чрезмерно низком его количестве мартенситная структура образуется во всем сечении шва. В этом случае неизбежно возникают холодные трещины, располагающиеся вдоль шва по его середине (рис. 27).

жания этого элемента увеличивается ширина образующейся в зоне сплавления мартенситной прослойки. При чрезмерно низком его количестве мартенситная структура образуется во всем сечении шва. В этом случае неизбежно возникают холодные трещины, располагающиеся вдоль шва по его середине (рис. 27).

Таким образом, можно считать, что повышение содержания никеля в аустенитном металле является одним из способов сужения мартенситной прослойки, образующейся в зоне сплавления его с перлитной сталью, причем довольно эффективным.

Однако он не всегда может быть применен в сварочном производстве, и поэтому необходимо применить другой способ регулирования ширины рассматриваемой прослойки.

Согласно существующему представлению, возникновение мартенситной прослойки в зоне сплавления аустенитного металла с перлитным обусловлено недостаточным перемешиванием жидкого металла сварочной ванны у ее границы. Длительное время принято было считать, что металл шва в поперечном сечении имеет одинаковый химический состав. Такое мнение обосновывалось тем, что металл сварочной ванны должен быть хорошо перемешан в результате механического действия дуги, под воздействием сил электрического происхождения, а также конвекции, вызываемой нагревом

различных зон жидкого металла ванны до различных температур. Лишь недавно установлено, что обнаруживаемый в металле шва непосредственно у границы сплавления слой промежуточного состава формируется уже в сварочной ванне [63J. Рассматривая схему сварочной ванны как участок сужающегося канала (желоба) с движущейся в нем жидкостью, автор этой работы установил те факторы, которые определяют формирование указанного слоя. Таким фактором является, прежде всего, неизбежное образование у стенок канала слоя жидкости, скорость движения которой в этом слое значительно меньше, чем в слоях, удаленных от стенок. Особенно четко выделяется этот слой в потоке с турбулентным движением, которое характерно для сварочной ванны.

Для выяснения причины указанного изменения в скорости движения жидкого металла у границы сварочной ванны использовано известное в гидродинамике положение, что скорость движения жидкости в трубе изменяется в ее сечении (от стенки до оси трубы) по закону, который выражается кривой, асимптотически приближающейся к параболе. Математически это изменение определяется выражением

v/v = 2[1 — (v//?)2],

где v — истинная скорость движения жидкости в трубе на данном расстоянии от ее оси; Ъ — средняя скорость течения жидкости в трубе по поперечному сечению; v — кинематический коэффициент вязкости (кинематическая вязкость), равный отношению вязкости жидкости к ее плотности.

Приведенное выражение показывает, что изменение скорости движения жидкости в трубе является функцией радиуса трубы:

v/v = f(R).

Следовательно, ширина слоя, в котором значительно снижается скорость движения жидкости, зависит от диаметра трубы (канала). Поэтому, исходя из указанной схемы сварки, можно считать, что ширина переходного слоя, образуемого в зоне сплавления сварного соединения разнородных сталей, должна изменяться с изменением размеров поперечного сечения (ширины и глуби г гы) сварочной ванны. В таком случае ее можно регулировать с помощью тех же факторов, которые изменяют указанные размеры сварочной ванны. К таким факторам относится прежде всего режим сварки.

Расчеты [631 показали, что с изменением режима сварки (увеличением силы сварочного тока и снижением скорости сварки) действительно можно заметно изменить ширину переходного слоя: она будет находиться в пределах 0,25—0,6 мм. Проведенные впоследствии эксперименты качественно подтвердили теоретические предположения, была лишь несколько скорректирована количественная оценка возможной ширины переходного слоя. Для обычных режимов ручной и автоматической сварки ее предложено считать в пределах 0,25—0,5 мм [63].

Автор исследовал возможность изменения ширины переходного слоя путем изменения режима при автоматической сварке под флюсом. При этом изучалось влияние изменения основных составляющих режима сварки: силы сварочного тока, напряжения на дуге и скорости сварки. При исследовании влияния силы сварочного тока напряжение дуги и скорость сварки сохраняли постоянными (£/д= 30...32 В, Уев = 18,5 м/ч). Силу тока изменяли от 300 до 750 А. Влияние напряжения дуги исследовали при постоянных значениях силы тока (/д= 440...460 А) и скорости сварки (усв =

![]()

= 18,5 м/ч). Напряжение дуги при этом изменяли от 24 до 51 В. Для исследования влияния скорости сварки постоянными выдерживали силу тока (/д = 440...460 А) и напряжение дуги (Пд == 32...34 В). Скорость сварки при этом изменяли от 13,5 до 62,0 м/ч.

= 18,5 м/ч). Напряжение дуги при этом изменяли от 24 до 51 В. Для исследования влияния скорости сварки постоянными выдерживали силу тока (/д = 440...460 А) и напряжение дуги (Пд == 32...34 В). Скорость сварки при этом изменяли от 13,5 до 62,0 м/ч.

Ширину переходного слоя определяли по кривым распределения хрома и никеля в зоне сплавления, записанным с помощью микрозонда. Как показывают полученные результаты (рис. 28), ширина переходного слоя, образуемого в зоне сплавления разнородных сталей, изменяется с изменением режима сварки: увеличивается с повышением силы тока и на" пряжения и уменьшается с увеличением скорости сварки. Наиболее сильное влияние оказывают напряжение дуги и скорость сварки.

![]() Полученные данные показывают, что при практически используемых переходного слоя составляет 0,06— 0,16 мм, т. е. его максимальная ширина не превышает 0,2 мм. Максимальную ее ширину можно получить при сварке с большой силой. тока и высоким напряжением, используя при этом минимальную скорость сварки, применяемую в практике сварочного производства. Аналогичные результаты (80—115 мкм) получены при исследовании изменения химического состава в зоне сплавления разнородных сплавов с помощью электронного микроанализатора [841. Близкие к приведенным значения ширины переходного слоя можно получить и расчетным путем, если исходить не из указанной, а другой модели сварочной ванны. Отличительной особенностью новой модели является то, что она учитывает присущие сварочной ванне более высокие скорости движения жидкого металла и завихрения, возникающие в его пограничном слое, которые усиливают перемешивание и тем самым уменьшают ширину переходного слоя.

Полученные данные показывают, что при практически используемых переходного слоя составляет 0,06— 0,16 мм, т. е. его максимальная ширина не превышает 0,2 мм. Максимальную ее ширину можно получить при сварке с большой силой. тока и высоким напряжением, используя при этом минимальную скорость сварки, применяемую в практике сварочного производства. Аналогичные результаты (80—115 мкм) получены при исследовании изменения химического состава в зоне сплавления разнородных сплавов с помощью электронного микроанализатора [841. Близкие к приведенным значения ширины переходного слоя можно получить и расчетным путем, если исходить не из указанной, а другой модели сварочной ванны. Отличительной особенностью новой модели является то, что она учитывает присущие сварочной ванне более высокие скорости движения жидкого металла и завихрения, возникающие в его пограничном слое, которые усиливают перемешивание и тем самым уменьшают ширину переходного слоя.

Возможность изменения в зоне сплавления разнородных сталей ширины мартенситной прослойки путем изменения режима сварки исследовалась автором совместно с В. В. Снисарем и Д. П. Новиковой. Использовались наплавки аустенитного металла типа Х25Н13 на углеродистую сталь СтЗ, выполненные под флюсом. Для исследования влияния силы сварочного тока наплавки выполнялись при постоянных значениях напряжения дуги (і/д= 30... 32 В) и скорости сварки (vCB = 18,5 м/ч). Силу сварочного тока изменяли от 400 до 750 А. Влияние скорости сварки исследовали при постоянных значениях силы тока (Ig = 600...620 А) и напряже

ния дуги (Пд= 32...34 В). Скорость сварки изменяли от 13,5 до 71 м/ч. При исследовании влияния напряжения дуги неизменными были сила тока (/д= 400...420 А) и скорость сварки (ося — 36,5 м/ч). Напряжение дуги изменяли от 28 до 48 В.

Полученные результаты приведены на рис. 29. Как видно, ширина мартенситной прослойки существенно изменяется с изменением всех основных составляющих режима сварки. Причем увеличение силы сварочного тока вызывает увеличение ширины мартенситной прослойки (рис. 29, кривая 1), что является неожиданным, так как с повышением этой составляющей режима сварки должна увеличиваться подвижность металла сварочной ванны, а следовательно, уменьшаться ширина прослойки. Отмеченный факт можно объяснить, если учесть, что с увеличением силы сварочного тока увеличивается доля основного (перлитного) металла (в исследуемых наплавках она изменяется от 48 до 70%), в результате чего

снижается запас аустенитности металла наплавки, что, как следует из рис. 24, увеличивает ширину мартенситной прослойки. Чтобы исключить влияние доли основного металла на ширину прослойки, была выполнена серия наплавок, в которых путем применения различных технологических приемов (изменение полярности, сварка на удлиненном вылете и др.) доля металла при изменении силы тока выдерживалась одинаковой. В полученных наплавках она составляла 37—40% . Результаты этих исследований приведены на рис. 30 (кривая 1). Отчетливо видно, что в этом случае увеличение силы сварочного тока, как и следовало ожидать, сужает мартенситную прослойку.

Увеличение ширины мартенситной прослойки при увеличении силы сварочного тока без применения специальных мер, сохраняющих долю основного металла постоянной, свидетельствует о том, что изменение доли основного металла оказывает на ширину этой прослойки более сильное влияние, чем изменение силы сварочного тока. Весьма сильное влияние доли основного металла, особенно при ее содержании 30% и выше, на ширину мартенситной прослойки подтверждают и результаты специальных экспериментов (рис. 30, кривая 2), в которых при одной и той же силе сварочного тока получена различная (от 13 до 67%) доля основного металла.

Таким образом, чтобы уменьшить ширину образующегося в зоне сплавления разнородных сталей переходного слоя, особенно мартенситной прослойки, что необходимо для обеспечения требуемой работоспособности сварного соединения, сварку разнородных сталей следует производить при режиме с умеренными (невысокими) значениями сварочного тока и напряжения дуги и повышенной скоростью сварки. При этом аустенитный металл, сплавляемый с неаустенитным, должен иметь повышенное содержание никеля, для чего рекомендуется применять сварочные материалы из высоконикелевых сплавов.

Опубликовано в

Опубликовано в