Ручной инструмент для профильного строгания

27 февраля, 2013

27 февраля, 2013  admin

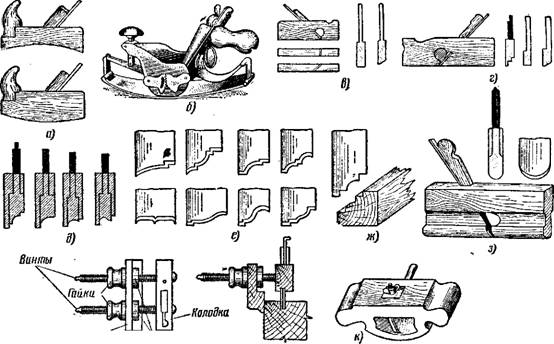

admin Обработку профильных деталей производят различным по ^конструкции инструментом. Применяют деревянные и металлические горбачи, зензубель, фальцгобель, шпунтубель, галтели, фигареи, штабгобели, федергобели, грунтубели, калевки (отборники).

Горбачи (рис. 99, а и б) служат для обработки вогнутых и выпуклых поверхностей. Длина колодки 250 мм, ширина 60 мм. Железка обычная рубаночная, двойная. Кривизна подошвы горбача должна соответствовать кривизне обрабатываемой поверхности. У деревянного горбача подошва имеет постоянную кривизну. Подошва горбача с металлической колодкой представляет собой упругую стальную пластину, способную изгибаться в обе стороны; кривизну ее можно изменять при помощи специальных установочных винтов.

Зензубель (рис. 99, в) применяют для отборки на кромках деталей фальцев. Длина колодки зензубеля 250 мм, высота 80 мм, ширина 20 мм. Подошва прямая. Сбоку колодки имеется раковина для вылета стружки.

Железка зензубеля имеет вид лопаточки шириной 20 мм в Лезвии и 7 мм в хвостовике. Железка вставляется в колодку снизу и закрепляется клинком, вставленным сверху. Лезвие может быть прямым и составлять с боковой кромкой железки прямой угол; оно может быть и скошенным. Железку с косым лезвием устанавливают под острым углом к боковой стороне колодки.

Зензубель с косой железкой дает более чистое строгание; кроме того, он более удобен в работе: благодаря острому углу железки колодка лучше прижимается к борту выстрагиваемого фальца. Зензубель применяют также для зачистки фальцев, выстроганных другим инструментом, поэтому его железку нередко делают двойной (с контржелезкой).

Фальцгобель (рис. 99,г) служит для тех же целей, что и зензубель, но дает он выемку определенного размера — четверть. В отличие от зензубеля фальцгобель имеет колодку шириной 30 мм и ступенчатую подошву. Щечка подошвы служит ограничителем ширины строгания, уступ — ограничителем глубины. Железка у фальцгобеля всегда одинарная. Раковина односторонняя, стружка вылетает влево от колодки.

Четверти, отобранные фальцгобелем, зачищают зензубелем.

Штабгобель (рис. 99, д)—инструмент, которым придают преимущественно закругленную форму лицевым кромкам некоторых деталей (щитков, брусков), а также лицевой стороне. Штабиков.

Штабгобели имеют колодки разной ширины. Режущая кромка железки и подошва колодки обычно вогнутые; леток — односторонняя раковина.

Калевки, или отборники (рис. 99,е), служат для фигурной обработки лицевых кромок деталей. Подошва колодки и режущая кромка железки имеют форму, обратную профилю отборки. Леток —односторонняя раковина.

Ф и г а р е й служит для отборки широкой фаски или широкого профиля на краях дощатой филенки. Соответственно этому фигарей имеет широкую наклонную к горизонтали или фигурную подошву, железку косую или профильную шириной до 80 мм.

Карнизник (рис. 99, ж) — инструмент для обработки карнизных брусков и наличников со сложным профилем.

Галтель (рис. 99, з) применяют для выстрагивания желобков различной ширины и глубины с различным радиусом закругления. В связи с этим имеются галтели с железкой разной ширины. Режущая кромка железки закругленная, леток сквозной. В виде боковой раковины леток делают лишь в очень узких колодках.

Шпунтубель (рис. 99, и)—струг довольно сложной конструкции, состоит из трех основных частей: колодки с железкой, направляющей планки и двух винтов с гайками и контргайками. Шпунтубель предназначен для выстрагивания на кромке или на пласти детали, на заданном расстоянии от края, прямоугольного паза.

Подошва шпунтубеля образуется вставленной в колодку снизу металлической пластинкой толщиной 3 мм с прорезью для железки. При помощи винтиков с барашками можно выдвигать пластинку из колодки на большее или меньшее расстояние, соответственно глубине выбираемого паза. Ширина паза зависит от ширины железки. Шпунтубель имеет набор железок шириной от 3 до 15 мм.

Расстояние между железкой и краем обрабатываемой детали регулируется направляющей планкой, расположенной сбоку колодки на двух винтах.

Федергобель служит для выработки на кромке гребня, вставляемого в паз. Этот инструмент состоит из колодки с железкой П-образной формы.

Грунтубель (рис. 99,к) применяют для выстрагивания паза трапециевидного сечения поперек волокон после того, как паз пропилен по бортам (краям) наградкой. Грунтубель состоит из колодки и вставленного сбоку резца в виде заостренного крючка. Резец закрепляется в колодке клипом или винтом с барашком. Древесину из пропиленного паза часто выбирают долотом или стамеской, а грунтубелем зачищают только дно паза.

Железки инструментов для профильного строгания, если позволяет форма их режущей кромки, затачивают на бруске и оселке. В других случаях заточку производят напильниками разной формы с мелкой насечкой, а правку — фигурным брусочком из твердой древесины, пропитанным маслом и посыпанным наждачной пудрой, 128

|

|

|

Фланка ■ |

|

Контргайки и) |

|

Рис. 99. Инструмент для профильного строгания: |

А — деревянные горбачи: б — металлический горбач; в — зензубель и его железки — прямая и косая: г — фальцп» бель и его железки — прямая и косая; д — штабгобели (поперечные сечения); е — формы режущих кромок калевочных железок; ж — режущая кромка кариизиика (вверху) и отработанный карнизный брусок; з — галтель и ее

Железка; и — шпунтубель; к — груитубель

§ 34. Приемы работы при выработке профилей ручным инструментом

Основная задача при работе ручным инструментом для профильного строгания — не исказить вырабатываемый профиль, сделать его по всей длине детали точным, гладким, без задиров и отщепов. Лезвия железок у большинства инструментов для профильного строгания расположены во всю ширину подошвы. Колодки на подошве не имеют по бокам щечек, которые в обычных рубанках при строгании подпирают с боков лезвия волокна древесины и тем предупреждают их отщепы и задиры. В особенности трудно избежать отщепов и задиров на кромках пазов,

|

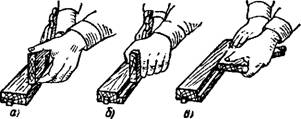

Рис. 100. Работа зензубелем: А — в начале выборки фальца; б—после образования бортика фальца высотой 3—4 мм; в — при зачистке фальца |

Поэтому приемы работы инструментом для выработки профилей несколько отличные от приемов строгания рубанком и фуганком.

При работе зензубелем на детали размечают ширину и глубину фальца. Зензубель берут четырьмя пальцами левой руки под подошву впереди железки так, чтобы ногти пальцев скользили по обрабатываемой кромке и удерживали инструмент на расстоянии 2—3 мм от риски. Такой припуск оставляют для зачистки фальца. Большим пальцем левой руки обхватывают колодку зензубеля сверху (рис. 100, а). Правой рукой зензубель держат так же, как шерхебель или рубанок. Верхние стружки на глубину фальца 3—4 мм сострагивают осторожно, чтобы не перейти за риску и не получить больших отщепов на кромке фальца.

Когда получится борт фальца высотой в 3—4 мм, зензубель начинают держать, как показано на рис. 100, б и работать на полный размах рук. При этом следят, чтобы зензубель не выходил из фальца и не переходил за риску глубины. Зачищают фалец так, как показано на рис. 100, в.

Фальцгобель при работе держат так же, как шерхебель или рубанок. Разметку на детали не делают, так как размеры фальца определены ограничителями,

Шпунтубель держат правой рукой за колодку сверху, а левой за направляющую планку. Нажим больше делают на колодку. На направляющую планку нажимают левой рукой несколько наискось по отношению к обрабатываемой кромке (в сторону кромки и вперед). Разметку на детали не делают, так как размеры паза и расстояние его от ребра кромки устанавливают при наладке шпунтубеля и закрепляют гайками и контргайками на винтах. Правильность наладки шпунтубеля на размер и расположение паза проверяют пробным снятием стружки на обрабатываемой кромке.

Для получения более чистых фальцев, пазов и калевок про* изводят разметку и по рискам делают подрезку стамеской.

При выработке на кромке калевки сначала сострагивают рубанком фаску, по размерам близкую к калевке, а потом на этой фаске отборником выстрагивают калевку. Это 'ускоряет работу, так как лезвие у рубанка можно выпустить за подошву больше, чем у калевки; кроме того, такая последовательность выработки позволяет меньше затуплять лезвие калевочной железки, затачивать которую гораздо труднее, чем железку рубаночную.

Обкладка, раскладка, штабики, калевки представляют собой тонкие детали значительной длины. При строгании их на верстаке с зажимом в клинках они выгибаются, выскакивают из клинков и даже ломаются. Поэтому обкладку и бортовые штабики обрабатывают на цулаге так же, как тонкие планки (см. § 26), а штабики и калевки, имеющие более сложный профиль, чем обкладка,— на шаблонах.

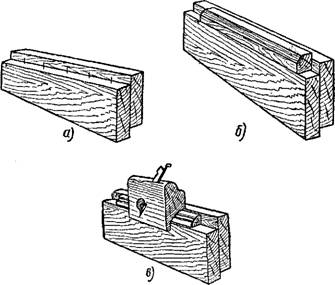

Шаблон для обработки штабиков и калевок (рис. 101) состоит из двух досок, выстроганных под линейку, в угол и в размер, склеенных пластями так, что кромками своими они образуют четверть. Ширина и глубина четверти одинаковы с шириной и толщиной калевок и штабиков, которые будут вырабатывать на этом шаблоне. В дно четверти на расстоянии 100—150 лш один от другого вбивают тонкие гвоздики с откушенными головками. Вбивают гвоздики тупыми концами так, чтобы острые верхние концы выступали над плоскостью дна четверти миллиметров на 5—6 и были перпендикулярны к плоскости дна. На эти гвоздики насаживают брусочки, заготовленные для выработки калевок или штабиков. Для этого по брусочку, уложенному в четверть на шпильки, слегка ударяют сверху киянкой. Укладывают брусочки плотно к борту и ко дну четверти. Уложенный брусочек сначала строгают рубанком, чтобы придать его лицевым сторонам форму, близкую форме калевки или штабика (рис. 101, б), а потом дострагивают его шгабгобелем или калевкой до придания ему требуемой формы (рис. 101, в).

С правой стороны колодки во всю ее длину прикрепляют брусочек на расстоянии от подошвы, равном высоте калевки или штабика. Это ограничитель глубины строгания. Когда этот ограничитель при строгании опустится на верхнюю кромку шаблона, 5* 131 снятие стружки прекратится. Это значит, что обработка штабика или калевки закончена.

Заготовками для выработки калевок и штабиков служат длинные тонкие бруски, остроганные с двух сторон под линейку и в угол. Такие бруски также трудно выстрогать на верстаке с зажимом в клинках. При заготовке таких брусков поступают

|

Рнс. 101. Шаблон для выстрагивания лицевых сторон штабиков и калевок: А — общий вид шаблона: б — брусок, уложенный на шаблон и предварительно обработанный рубанком: в — обработка бруска калевкой |

Следующим образом. Выстрагивают на верстаке с зажимом в клинках брусок в два раза толще, чем требуемые штабики или калевки, с припуском 10 мм по толщине и ширине на пропилы и обработку. Выстрагивают брусок под линейку, в угол и в размер. Потом этот брусок распиливают вдоль крест-накрест. Получается четыре одинаково обработанных тонких бруска, которые требуются для выработки на шаблоне калевок или штабиков.

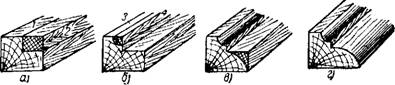

Карнизные бруски толще штабиков и калевок; их можно обрабатывать на верстаке с зажимом в клинках. Но они обычно имеют сложный профиль, который вручную трудно выработать сразу одним инструментом. Обработку их часто производят в несколько приемов и разным инструментом. На рис. 102 показано изготовление карнизного бруска при помощи зензубеля, галтели, рубанка и напильника. На бруске прямоугольного сечения, выстроганном для карниза, рейсмусом прочерчивают риски I и 132 2; на обоих торцах по угольнику проводят от этих рисок две другие пересекающиеся риски. Часть бруска, ограниченную риСками, выстрагивают зензубелем (на рисунке заштриховано). Потом от верхнего ребра выбранного фальца на одинаковом расстоянии от него прочерчивают риски 3 и 4, сострагивают ребро на фаску до рисок рубанком и на образовавшейся фаске

|

Рис. 102. Изготовление карнизного бруска: а — выборка фальца зензубелем: б— снятие ребра на фаску рубанком и выборка по фаске галтели: в — скругление нижней стороны фальца при помощи ру« банка н напильника; г — готовый карнизный брусок |

Выбирают галтель во всю ширину фаски. Нижнюю сторону фальца скругляют сначала рубанком, а потом напильником. Лицевые стороны карнизного бруска шлифуют шкуркой вдоль волокон.

Опубликовано в

Опубликовано в