РОБОТОТЕХНИЧЕСКИИ КОМПЛЕКС

16 июня, 2016

16 июня, 2016  Oleg Maloletnikov

Oleg Maloletnikov Мно ^электродные машины, обладая большой производительностью, являются сложным и дорогим оборудованием, предназначенным для сварки конкретных изделий. При изменении конст

рукции изделий приходится вновь разрабатывать, изготавливать и запускать в производство новые многоточечные машины. Чтобы упростить многоточечные машины, их делят на группы, в каждой из которой сваривают небольшое число точек. В целом несколько групп многоточечных машин составляют комплекс. Но даже в этом случае не всегда удается сварить все точки на многоэлектродных машинах. Например, при изготовлении кузова легкового автомобиля вслед за линией многоэлектродных машин кузов поступает на линию доварки, где с помощью ручных подвесных клещей доваривают точки в труднодоступных местах. Сварка подвесными клещами является тяжелой и монотонной операцией, особенно в массовом производстве, поэтому в конце XX в. как за рубежом, так и в нашей стране начали применять промышленные роботы. Увеличение числа точек, свариваемых роботами, позволяет упростить многоэлектродные машины и уменьшить их число в линии. Наряду с универсальными роботами для точечной сварки применяют специально разработанные сварочные роботы с большой грузоподъемностью, несущие клещи со встроенным трансформатором. Сварочные роботы имеют до шести степеней свободы, большую емкость памяти, позволяющей ввести в нее одновременно несколько программ. Простота ввода программы обучения и надежность ее работы позволяют специальным промышленным роботам успешно конкурировать с многоточечными контактными машинами. Шарнирное крепление клещей на «руке» робота позволяет сварочным электродам при их сжатии самоустанавливатъ - ся относительно свариваемого изделия. К электрододержателям клещей подведены гибкие токоподводы небольшой длины, малого сечения и жесткости. Токоподводы подключены к жестким токоведущим шипам вблизи места крепления кисти робота к руке. Ко вторым концам жестких шин вблизи оси вращения руки подключены гибкие токоподводы от источника постоянного тока. В состав источника постоянного тока входят трехфазный понижающий трансформатор, выпрямительный блок, шкаф питания и управления с трехфазным тиристорным контактором и регулятором цикла свайки.

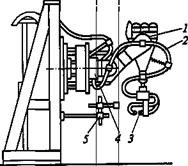

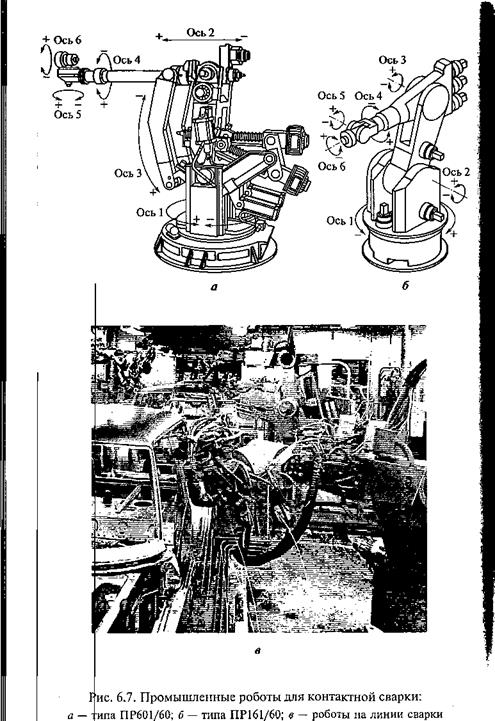

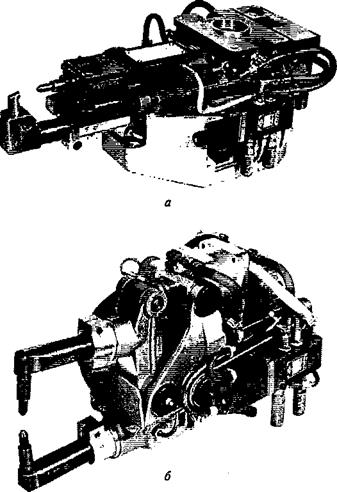

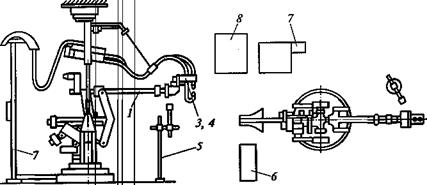

ОАО «АВТОВАЗ» освоил выпуск трех типов промышленных роботов для точечной сварки по лицензии фирмы «Кука» (Германия) — ПР 1.61/60, ПР601/60 и ПР125/150, роботы рычажно-шарнирной конструкции, с тиристорными электроприводами постоянного тока и микропроцессорным управлением СУР-101 (рис. 6.7). Робот ПР601/60 грузоподъемностью 600 Н оснащен сварочными клещами с прямолинейным или радиальным ходом электродов со встроенным трансформатором (рис. 6.8), имеет шесть управляемых осей и обеспечивает позиционирование клещей с точностью ±1,2 мм. На рис. 6.9 показаны схемы монтажа роботов и вспомогательного оборудования к нему при расположении робота на вер-

|

|

|

Рис. 6.8. Клещи со встроенным трансформатором для роботов: а — С-образы ого типа; 6 — X-образ ного типа |

тикальной стене, на потолке и на полу. Рука робота поворачивается вокруг вертикальной оси стойки основания на 320е. Границы его рабочей зоны 1 100 ...2700 мм от вертикальной оси стойки и до 3 000 мм по вертикали от плошадки крепления. В пределах рабочей зоны могут быть запрограммированы до 1 000 точек позиционирования клещей, Позиционирование роботов ПР161/60 и ПР125/150 составляет ±1 мм. В качестве источника сварочного тока используют выпрямитель, и сварка производится на постоянном токе. Опыт применения роботов для точечной сварки показывает, что ис-

|

![]()

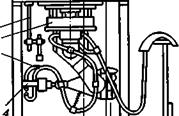

лещи; 5 — стойка исходного положения руки робота; 6 — 7— шкаф управления сваркой; 8 — установка зачистки электродов

лещи; 5 — стойка исходного положения руки робота; 6 — 7— шкаф управления сваркой; 8 — установка зачистки электродов

![]()

![]()

![]() юго робота, как правило, малоэффективно. ■ получается при общей механизации и авто - участка с применением роботов или в случае рчного робота совместно со вспомогательны - единенными общей схемой управления в сва - [ческий комплекс. Наибольший эффект дос - анием такого комплекса при сварке изделий относительно крупногабаритных деталей, со - Ьбой большим числом точек, при этом уста - дуктор и съем готового изделия могут произ - ю, так и самим сварочным роботом. В этом (борудуется и клещами, и захватами для транс-

юго робота, как правило, малоэффективно. ■ получается при общей механизации и авто - участка с применением роботов или в случае рчного робота совместно со вспомогательны - единенными общей схемой управления в сва - [ческий комплекс. Наибольший эффект дос - анием такого комплекса при сварке изделий относительно крупногабаритных деталей, со - Ьбой большим числом точек, при этом уста - дуктор и съем готового изделия могут произ - ю, так и самим сварочным роботом. В этом (борудуется и клещами, и захватами для транс-

АВТОМАТИЧЕСКИЕ ЛИНИИ тинии сборки представляют собой комплекс ательного и подъемно-транспортного обору - яющего сборку изделий без непосредственно - при этом сборка выполняется в определен - последовательности и с определенным риг - ікоточньїх сборочных линиях объект передается другой одновременно или через краткие про - этих линиях оборудование и рабочие позиции йспортной системой и обеспечивают наивыс - ность при сборке изделий, содержащих, как гое число деталей (более 80 шт.), а также в производства при программе более 100 тыс. шт. многопоточной незамкнутой сборочно-свароч - дным агрегатированием и жесткой транспорт - им автоматическую линию изготовления ко- |АЗ» с программой 5 млн шт. в год. Для произ - чества колес на заводе, установлены три лиги окраски и четыре л и ніш ошиновки. Линии :ься для выпуска различных типоразмеров ко - гомобилей.

........................................................... 720

............................................................ 4,5

|етр обода, дюйм.............................. 11... 18

ина обода, мм........................................................... 180

дина полосы, мм.................................................... 3,5

[ость стыковой

кВА............................................................................. 400

|

Сварка стыка обода--------------- —---- ------------------ — Подготовка обода----- р (резка ленты и вальцовка) |

|

облег1 тает колесе лесо вверх, верхнй ТИЯ СВ питані тора с |

(при ПВ = 50% и частоте 12 Гц). В этом источнике тока силовые выпрямители подают на первичную обмотку трансформатора кратковременные импульсы выпрямленного напряжения различной полярности длительностью до 0,2 с (рис. 6.12). Сварка производится импульсами модулированного тока по следующему режиму. сварочный ток 22 кА; усилие сжатия электродов 2 500 Н; время сжатия 0,8 с; длительность одного импульса тока 0,1 с; число импульсов 5; пауза между импульсами 0,06 с; время проковки после сварки 0,5 с.

Каждая сварная точка автоматически контролируется при помощи реле энергии, установленного на машине. При этом в процессе сварки измеряется произведение квадрата сварочного тока на время сварки и сравнивается с эталонным значением, заложенным в память реле энергии. Колеса, изготовленные на режимах, отличных от эталонных, заложенных в памяти реле давления и реле энергии, бракуются и по отводящему желобу направляются на участок исправления брака. Годные колеса навешиваются вручную на подвесной конвейер и передаются на линию окраски.

Опубликовано в

Опубликовано в