Разработка черновых переходов при токарной обработке основных поверхностей

1 января, 2013

1 января, 2013  admin

admin Типовые схемы переходов. В табл. 6.3 показаны типовые схемы переходов токарной обработки основных поверхностей.

Схема «петля» характеризуется тем, что по окончании рабочего хода инструмент отводится на небольшое расстояние (около 0,5 мм) от обработанной поверхности и возвращается во время вспомогательного хода назад. Эту схему наиболее часто применяют при обработке открытых и полуоткрытых зон. Разновидность ее может быть использована также при обработке деталей типа ступенчатых валиков методом «от упора».

Схема «виток» («зигзаг«) предусматривает работу инструмента на прямой и обратной подаче и может быть реализована в зонах обработки всех видов.

Схема «Спуск» характерна тем, что припуск снимается при радиальном перемещении резца. Наиболее часто эту схему используют при черновых переходах для закрытых зон.

Особое внимание следует уделять выбору схем для полуоткрытых зон, так как они наиболее часто встречаются при токарной обработке. Помимо простейших схем, приведенных в табл. 6.3, для них находят применение и более сложные.

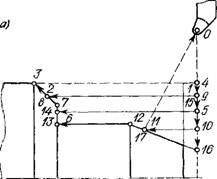

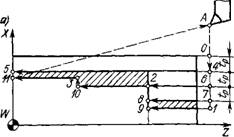

Черновая схема с подборкой (рис. 6.7, а) отличается тем, что после прямолинейного рабочего хода инструмент, согласно УП, движется вдоль чернового контура детали (вплоть до уровня предыдущего прохода), срезая при этом оставшийся материал. В результате для последующей обработки остается равномерный припуск по всему контуру. Для увеличения стойкости инструмента при использовании этой схемы назначают две рабочие подачи: 1) основную, действующую в течение прямолинейного прохода; 2) подачу подборки, действующую при движении вдоль контура детали, когда срезаются гребешки.

|

|

|

|

|

Рис. 6.7. Типовые схемы переходов при черновой токарной обработке для удаления припуска Из полуоткрытых зон |

|

8) |

|

Ж |

Черновую схему с подборкой можно применять и в качестве окончательной, и в сочетании с последующей чистовой обработкой. Она позволяет получить поверхности с параметром шероховатости вплоть до Rz = 40. В данной схеме в точках конца хода инструмента на контуре детали могут оставаться риски. Их можно уменьшить, если вводить в конце каждого хода перебег инструмента вдоль контура детали, равный половине радиуса инструмента при вершине.

Другой схемой выполнения черновых переходов для полуоткрытых зон является черновая с получистовым (за - нистным) проходом (рис. 6.7,6). В отличие от предыдущей схемы здесь после каждого хода инструмента не производится подборки материала, остающегося на контуре. Однако после выполнения последнего (или предпоследнего) чернового хода инструменту задают движение вдоль контура детали, осуществляя получистовой ход, при котором на контуре срезаются все гребешки и остатки металла. Получистовой ход дает переменную глубину резания, в связи с чем его целесообразно выполнять на подаче, отличной от той, которая использовалась при черновых ходах. Преимущество этой схемы перед предыдущей в том, что она позволяет в ряде случаев обойтись без дальнейших чистовых переходов при обработке детали, так как на поверхностях не остается рисок.

При обработке фасонных деталей можно использовать схему, которую назовем эквидистантной (рис. 6.7, В). Название ее определяется тем, что рабочие ходы инструмента эквидистантны контуру детали.

Последняя схема черновой обработки основных поверхностей детали — контурная (рис. 6.7, г) формируется путем

повторения рабочих ходов инструмента вдоль контура обрабатываемой детали. Каждый такой ход совместно с вспомогательным образует траекторию в виде замкнутого цикла, начальная точка которого смещается вдоль некоторой прямой, приближаясь к контуру заготовки. Контурная схема соответствует стандартному циклу и достаточно просто программируется.

При выполнении черновых переходов для открытых и полуоткрытых зон (см. рис. 6.7 и табл. 6.3) инструмент после завершения каждого рабочего прохода выводится из зоны и подается на глубину следующего хода (вспомогательный ход).

В случае закрытой зоны инструмент не может быть выведен из нее в процессе обработки, поэтому при использовании для таких зон схем черновой обработки с подборкой и с полу - чистовым проходом их надо несколько видоизменить: после завершения каждого рабочего хода инструмент возвращается (вспомогательный ход) к начальной точке этого хода и врезается на глубину следующего хода, двигаясь на подаче врезания вдоль контура обрабатываемой зоны.

Оценка основных схем черновых переходов по производительности позволяет сделать следующие выводы [17].

1. Наибольшую производительность обеспечивает схема «петля» в связи с отсутствием зачистных рабочих ходов. Однако в подавляющем большинстве случаев она может обеспечить равномерный припуск на чистовую обработку только для открытых зон.

2. Черновая схема с подборкой проигрывает по производительности черновой схеме с получистовым (зачистным) ходом из-за большей длины вспомогательных ходов.

3. Для открытых зон наибольшую производительность обеспечивает схема «петля», а для полуоткрытых и закрытых зон — черновая схема с зачистным ходом.

Комбинированные зоны целесообразно разбивать на несколько участков (см. рис. 6.6, г, участки 1—3). Если комбинированная зона состоит из открытого и полуоткрытого участков (зон), то первый следует обрабатывать по схеме «петля», а второй — по черновой схеме с зачистным ходом. При наличии в составе комбинированной зоны всех трех участков (см. рис. 6.6, г), первые два целесообразно объединять и обрабатывать по схеме «петля», а участок закрытого типа обрабатывать по схеме с зачистным ходом, продлив этот ход для зачистки чернового контура, входящего в первые два участка.

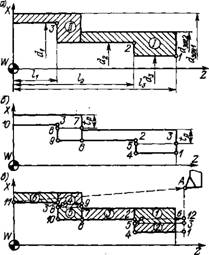

Определение зон при разработке токарных переходов. Область черновой обработки основных поверхностей разбивают на зоны. Существует несколько схем разделения припуска на зоны. На рис. 6.8, а показана схема, где зоны расположены между базовыми торцовыми сечениями 1—5. Припуск снимают последовательно по основным обрабатываемым поверхностям. Очевидно, такая схема разделения на зоны не является рациональной, так как проигрывает по производительности схемам, приведенным на рис. 6.8, б, в. Это происходит из-за увеличения длины вспомогательных ходов, которые должны выполняться на всех торцах, кроме последнего.

Отсюда следует, что при работе на токарных станках при построении зон черновой обработки основных поверхностей надо стремиться включать в зону максимальное число таких поверхностей, обработка которых на данном установе возможна с применением выбранного инструмента.

Схемы удаления припуска при чер-

|

|

|

|

|

Я |

|

Ff) |

Hobo^i Обработке. Разделение обрабатываемого участка на переходы и выбор траектории инструмента в автоматизированных системах проектирования ТП осуществляется с помощью ЭВМ. Анализ реализованных в системах алгоритмов решения геометрических задач позволяет установить определенные формализованные правила построения траекторий инструмента при токарной обработке. Рассмотрим это на примере.

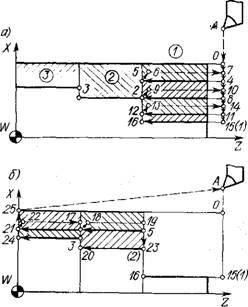

При обработке ступенчатого вала (рис. 6.9, а), определенного размерами в системе координат детали ZWX, можно выделить границу черновой зоны обработки. Эта граница определяется черновым контуром детали (рис. 6.9,6), образованным с учетом припусков на цилиндрические и торцовые поверхности, и контуром заготовки. Поэтому можно выделить опорные точки чернового контура детали, определив их соответствующими координатами X и Z, а также крайнюю точку заготовки, определенную размером l3 = ZWO и диаметром D3Ar. Полагаем, что в рассматриваемом случае вал изготавливается из предварительно заторцованной цилиндрической заготовки. Таким образом, припуск черновой зоны может быть четко определен схемой на рис. 6.9, б и разделен на области (с размерами ZW3, ZW2 и XW1, XW2, XW3) над каждой цилиндрической поверхностью в соответствии с вертикалями, проходящими через опорные точки 1—3 (рис. 6.9, в). При этом относительно наружной поверхности заготовки можно определить припуски T, Ti, 1з в каждой области.

Для определения числа проходов черновую зону разбивают горизонтальными прямыми-уровнями. Последовательность разбивки:

А) вычисляют припуски на черновую, обработку для каждой цилиндрической поверхности (TЬ U, H на рис. 6.9, в); U=XWO-XFfl; T2 = XWO — XW2 H = = XWO-XW3;

Б) определяют наименьшее число черновых проходов по каждой цилиндрической поверхности. Для этого делят вычисленные припуски T, /2, /з на пре:. дельную глубину резания Tnp и округляют полученное число до большего целого. Величина Tnp зависит от прочности инструмента, мощности привода подач станка, максимального крутящего момента, задаваемой стойкости и других факторов при назначении режимов обработки. Для рассматриваемого примера примем, что величина t„v больше T3, но меньше h и t\

В) вычисляют глубину резания при черновых проходах в предположении, что припуск над каждой цилиндрической поверхностью разбит равномерно на определенное в предыдущем пункте число проходов. Для рассматриваемого примера в области первого цилиндра такой глубиной будет величина TcPi, в области второго цилиндра — /ср2, третьего цилиндра — <Срз;

Г) наибольшая среди определенных в предыдущем пункте глубин резания принимается единой (/р) для всей черновой зоны. Примем, что для рассматриваемого примера такой глубиной будет /ср2, т. е. Tp = TcV2

Д) по. принятой величине Tp последовательным вычитанием из размера заготовки XWO определяют горизонтали сверху вниз по всему припуску черновой зоны (рис. 6.9, г).

Величина Tp делит черновой припуск на проходы более равномерно, чем fnp.

Полученные горизонтали и вертикали определяют элементарные участки обрабатываемой заготовки (рис. 6.10, а), удалять которые при точении можно разными способами. Естественно, что при составлении траектории должна быть задана величина б — недоход инструмента до заготовки (см. рис. 6.9, в).

Принимая во внимание рассмотренные выше схемы распределения припуска, можно выделить три основные схемы его удаления.

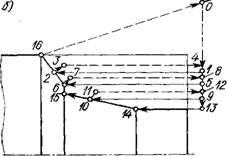

В схеме по циклам вертикалей припуск удаляют последовательно в каждой области. При такой схеме сначала удаляют припуск T (рис. 6.10, а), потом /г, потом /3, и траектория резца проходит по следующим точкам: А, 4, 5, Отход по 0,5 мм в точку 6 и на ускоренном ходу в точки 7, 8, 2, 9—16, 5. Далее резец движется по точкам: 5, 18, 19, 23(2), 20, 21, 22, 17, 3, 24, 25 и А (рис. 6.10, б).

В схеме по циклам уровней припуск снимают последовательно вниз при продольных перемещениях резца в пределах уровня во всех областях (рис. 6.11). Там верхний слой будет удаляться при движениях резца через точку А, 4, 5, Отход на 0,5 мм в точку 6, ускоренный возврат в точку 7, радиальное смещение (на /р + 0,5 мм) в точку 8. Далее на рабочей подаче происходит удаление следующего слоя припуска при траектории движения резца через точки 9, 3, 10. Потом (после возврата резца на исходную вертикаль) срезают припуск при рабочих ходах резца из точки 11 в точку 12 и из точки 1 в точку 13. Ходом 13—2 подчищают торец и резец возвращается в точку А.

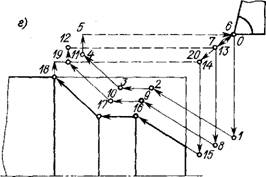

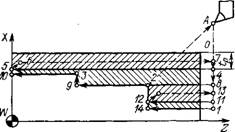

Схема по циклам горизонталей чернового контура (рис. 6.12, а) отличается от предыдущего варианта тем, что сна -

|

Рис. 6.10. Схема удаления припуска черновой зоны при обработке ступенчатых валов по циклам вертикалей |

Чала инструмент удаляет припуск Tv Продольным ходом по всем зонам (траектория А—4—5). Далее такой же припуск удаляется в первой зоне за два хода (траектории 4—6—2 и 6—7—8), а затем следует окончательный проход, формирующий черновой контур заготовки,— движение резца от точки 1 через точки 9, 2, 10, 3, 11.

Сравнивая данную схему и типовую — черновую с получистовым (зачистным) ходом (см. рис. 6.7,6), можно установить их определенное сходство, поскольку идея в них сводится к следующему: удалить слои припуска за несколько ходов инструмента по всем об -

|

Рис. 6.11. Схема удаления припуска по циклам уровней |

|

|

Рис. 6.12. Схемы удаления припуска по циклам горизонталей

Ластям, оставляя в каждой области припуск, меньший предельного; затем выполнить зачистной ход по всему черновому контуру, сформировав его.

|

Щ///////М |

Еще один вариант удаления припуска по указанной схеме показан на рис. 6.12,6. Здесь припуск T В третьей зоне меньше предельного T9. Сначала удаляют последовательно слои металла, обозна -

|

Рис. 6.13. Зона черновой обработки ступенчатой заготовки |

Ченные в кружках цифрами /, 2, 3, после чего выполняют ход по черновому контуру от точки / через точки 10, 2, 11, 3, 12.

Анализ [15] рассмотренных схем удаления припуска при черновой обработке показывает примерно одинаковую эффективность второй и третьей схем, однако предпочтение следует отдавать третьей схеме.

Рассмотренные схемы удаления припуска при обработке ступенчатых валов могут быть распространены на любые ступенчатые заготовки. Несложно представить зону черновой обработки ступенчатой заготовки отдельными участками, каждый из которых ограничен контуром одной ступени. На рис. 6.13, а показано разделение обрабатываемой части ступенчатой заготовки на участки / и II, на рис. 6.13,6 — деление этих участков на уровни (на базе Tp) с выделением опорных точек, на рис. 6.13, в — последовательность удаления припуска (цифры 1—б, заключенные в кружки) по отдельным элементарным участкам при рабочих ходах инструмента через точки А, 3,5, 12, 1, 4, 2, 6, 7, 8, 9, 6, 10, 3, 11, А.

Следует отметить общность обработки ступенчатых деталей различных классов: валков, втулок, дисков, крышек и др., черновой припуск у которых может быть сформирован и обработан по рассмотренным для вала схемам [15, 17].

Опубликовано в

Опубликовано в