Размерный износ режущего инструмента

10 января, 2013

10 января, 2013  admin

admin Изнашивание инструмента в процессе обработки может сильно влиять на погрешность обработки, особенно при изго-

|

Теоретический диаметр |

|

Действительный диаметр |

А)

5)

Кривизны: а — выпуклых; б — вогнутых

Товлении деталей из жаростойких и жаропрочных материалов.

|

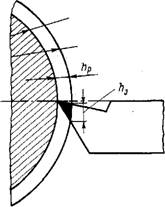

Ется величина h„ |

|

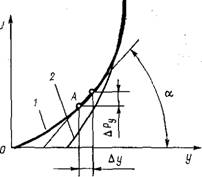

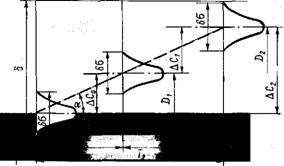

Рис. 12.5. Влияние размерного износа инструмента на погрешность обработки: а — отклонения размеров детали; б — смещение центра поля рассеяния размеров |

Изнашивание инструмента, в частности резцов, по задней грани происходит в результате трения между этой гранью и обрабатываемой поверхностью. Критерием изнашивания является размер h3 площадки износа по задней грани (рис. 12.5, а). Размерным износом явля

Радиальное умень

Шение длины резца задней грани. Поскольку резец укорачивается, увеличивается диаметр обрабатываемой детали.

Изнашивание резца вносит в наладку систематическую погрешность (рис. 12.5,6). Пусть первоначальная наладка инструмента проведена так, что поле рассеяния размеров 6а совмещено с началом поля допуска детали б. Если через время Т1 произвести повторную выборку, то поле рассеяния от действия случайных погрешностей не изменится, но центр группирования сместится вследствие изнашивания инструмента на величину ACo = ACi=Di — Do. Если через время Т| вновь произвести выборку, то центр

|

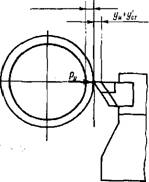

Рис. 12.6. Схема возникновения погрешности обработки под действием силы Ру |

Рассеяния снова сместится на АС ь Суммарная систематическая погрешность ДСг = 2ЛС1. Чтобы размеры детали не вышли за поле допуска, требуется подналадка станка. В данном случае период подналадки равен Т2 и инструмент необходимо переместить при подналадке в радиальном направлении на ДС2. Подналадка компенсирует радиальное изнашивание инструмента, поле рассеяния возвращается в начальное положение. - В общем случае систематическая погрешность AC = tga7", где tg а — интенсивность размерного изнашивания инструмента.

|

А) Я |

|

, Рис. 12.7. Диаграммы жесткости систем: A — без натяга; б — с предварительным натягом M |

Подналадка может быть ручной и автоматической. При ручной подналадке станков с ЧПУ рабочий через определенное время или через определенное число обрабатываемых деталей вводит размерную коррекцию инструмента. При автоматической подналадке размерная коррекция вводится по программе.

Опубликовано в

Опубликовано в