Расходуемые материалы для сварки

17 апреля, 2016

17 апреля, 2016  admin

admin стандарт, являющийся дословным переводом стандарта ISO 14341:1997, который распространяется на защитные газы и их смеси, используемые в процессе дуговой сварки и резки. Согласно ДСТУ газы используют для:

• дуговой сварки вольфрамовым электродом в инертных газах (ТИП;

• дуговой сварки электродом, который плавится, в активных газах (МАГ);

в дуговой сварки электродом, который плавится, в инертных газах (МИГ);

• плазменно-дуговой сварки; .да - гщнс'К) < :

• плазменно-дуговой резки;

• защиты корня птва или других потребностей.

В соответствии со стандартом защитные газы классифицируются в зависимости от его химического состава в сочетании комбинации защитного газа и присадочных проволок, которые используются при сварке. Стандарт также устанавливает допуски в отношении чистоты газа и их смесей. При сварке используются следующие защитные газы:

аргон инертный (негорючий и невзрывоопасный) газ, не образующий взрывчатых смесей с воздухом. Будучи тяжелее воздуха в 1,380 раза, он обеспечивает хорошую газовую защиту сварочной ванны. При защите зоны горения дуги аргоном получают хорошо сформированные швы при сварке пеплавящимся электродом больиГинства металлов и плавящимся электродом алюминия и его сплавов. Как правило, аргон поставляется is сорокалитровых баллонах в газообразном состоянии. Объем газа в баллоне при давлении 14,7±0,5 МПа и температуре окружающей среды 20 °С составляет 6000 дм3;

гелий - химически инертен, но в отличие от аргона значительно легче воздуха (соотношение плотности между воздухом и гелием 1:0,138), что усложняет защиту сварочной ванны и требует его большего расхода. По сравнению с аргоном гелий обеспечивает более стабильный дуговой процесс и большую глубину проплавления основного металла (в зоне горения дуги выделяется больше теплоты), что особенно значимо при сварке металлов с высокой теплопроводностью. Для единичного и мелкосерийного производства гелий поставляется в газообразном состоянии, объем которого в сорокалитровом баллоне при давлении 14,7±0,5 МПа и температуре окружающей среды 20 °С составляет 6000 дм3;

азот химически пассивный (негорючий и невзрывоопасный) газ. Плотность почти такая же, как и у воздуха (соотношение плотности между воздухом и азотом 1:0,968). Используется в качестве инертного газа при сварке меди и ее сплавов плавящимся и неплавящимся электродом, а также в смеси с аргоном. Объем газа в сорокалитровом баллоне при давлении 14,7±0,5 МПа и температуре окружающей среды 20 °С составляет 6000 дм3;

диоксид углерода (двуокись углерода, углекислый газ) - бесцветный газ со слабым запахом, широко используемый в пищевой промышленности, при тушении пожаров, сварке и в литейном производстве. Тяжелее воздуха (соотношение плотности между воздухом и углекислым газом 1:1,529). Для защиты реакционной зоны применяется углекислый газ, который отвечает требованиям ДСТУ ISO 14175:2004. Этим требованиям отвечает сварочная или пищевая углекислота. Поставляется в сжиженном состоянии, как правило, в сорокалитровых баллонах, заполненных на 60-70 %. Жидкая углекислота превращается в углекислый газ при подводе к пей теплоты. Масса углекислоты в сжиженном состоянии, которая заправляется в баллон, составляет в среднем 25 кг. Давление в баллоне определяется температурой окружающей среды и при температуре 20 °С составляет 5,7 МПа. Плотность углекислоты в сжиженном состоянии при температуре 20 °С составляет 0,925 кг/дм3. При нормальных условиях (20 °С и 1,013 бар) в случае испарения одного килограмма жидкой углекислоты образуется 509 дм3 газа. Для ориентировочных расчетов можно принять объем углекислого газа, находящегося и баллоне, около 12750 дм3. Этого количества газа при среднем расходе 6- 8 дм3/мин должно хватить на 28-35 ч непрерывной работы полуавтомата. Количество газа, оставшегося в баллоне, определяется только путем его взвешивания. Поэтому установка манометра на редукторе, который показывает давление в баллоне углекислого газа, не обязательна.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При температуре в рабочей зоне ниже +5 °С или расходе газа из баллона больше 10-12 дм3/мин, подводимой теплоты из окружающей среды может быть недостаточно. При снижении температуры углекислоты ниже -56,6 °С образуется сухой лед, который вместе с парами воды, присутствующими в С(>2, конденсируется на внутренних поверхностях вентиля баллона и редуктора, препятствуя их нормальной работе. Возможна закупорка редуктора замерзшей влагой и сухим льдом;

кислород является окислительным газом при сварке. При нормальных условиях — это бесцветный газ, без вкуса и запаха, малорастворим в воде, несколько тяжелее воздуха (соотношение плотности между воздухом и кислородом 1:1,105). В случае создания смесей, применяемых для защиты реакционной зоны, используется кислород, который должен отвечать требованиям ДСТУ ISO 14175:2004. Его точка росы при давлении 1,013 бар составляет 35 °С, минимальная чистота — 99,5 %. Кислород поставляется в газообразном состоянии в баллонах или втермоизоли - рованиых цистернах в состоянии низкотемпературной (криогенной) жидкости;

водород газ без цвета и запаха, практически не растворим в воде. Значительно легче воздуха. Соотношение плотности между воздухом и водородом 1:0,070. Допустимое содержание примесей регламентируется требованиями ДСТУ ISO 14175:2004 и не превышает 0,5 %. Точка росы при давлении 1,013 бар составляет 50 °С. Водород поставляется в газообразном состоянии в баллонах или в состоянии низкотемпературной (криогенной) жидкости в термоизолированных цистернах.

В ДСТУ ISO 14175:2004 приведена классификация различных сочетаний составов защитных газов по группам в зависимости от

типа их реакций с присадочным и свариваемым металлами (табл. 4.1). ;

Для классификации использованы следующие символы:

R — восстановительные газовые смеси;

I инертные газы и газовые смеси;

М — окислительные смеси, содержащие кислород (Ml) или диоксид углерода (М2) или оба окислителя вместе (М3);

С - сильный окислительный газ или сильные окислительные смеси;

F химически пассивный газ или восстановительные газовые смеси. Если в установленный классификацией состав газов добавляют газы, указанные в табл. 4,1, то такую смесь обозначают буквой S.

Смеси групп R и М в зависимости от содержания гелия имеют следующие дополнительные идентификационные числа: (1) при его содержании > 0 до 33 %; (2) — при > 33 до 66 %; (3) — при > 66 до 95 % включительно.

Защитные газы обозначают словами «защитный газ», упоминанием стандарта ДСТУ ISO 14175:2004 и символом группы и идентификационным числом, указанным в табл. 4.1.

Пример 1. Газовую смесь, содержащую 30 % гелия, остальное — аргон, обозначают следующим образом:

Защитный газ ДСТУ ISO 14175-13.

Пример 2. Газовую смесь, содержащую 10 % углекислого газа, 3 % кислорода, остальное аргон, обозначают следующим образом: Защитный газ ДСТУ ISO 14175-М24.

Если аргон частично заменен гелием, содержание гелия обозначается дополнительным идентификационным числом (см. выше). Это идентификационное число берут в скобки и ставят в конце обозначения.

Пример 3. Газовую смесь М21, содержащую 25 % гелия, обозначают следующим образом: Защитный газ ДСТУ ISO 14175-М21 (1).

Перечень защитных газов и их смесей в зависимости от используемых технологий и свариваемых металлов приведен в табл. 4.2.

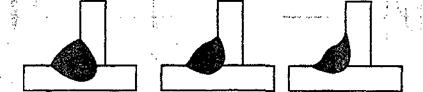

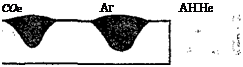

Состав защитного газа оказывает существенное влияние на глубину проплавления и формирование металла шва (рис. 4.2). Инертные газы не растворяются в металле сварочной ванны и не образуют химических соединений с элементами, входящими в его состав. При сварке в инертных газах электродную и присадочную проволоки применяют такого же состава, что и свариваемый металл.

|

Символы1 |

Химический состав, об. % |

||||||||

|

группа |

иденти- фикаци- |

Окислитель |

Инертный |

Восстанови тель |

Химически пассивный |

Типичное использование |

Примечание |

||

|

число |

со2 |

о2 |

Аг |

Не |

н2 |

N2 |

|||

|

R |

і |

- |

- |

Остальное2 |

- |

>0 до 15 |

- |

ТИГ, плазмен- |

Восстановитель |

|

2 |

»» |

>15 до 35 |

но-дуговая сварка и резка, защита корня шва |

||||||

|

I |

1 |

- |

- |

100 |

- |

- |

- |

МИГ, ТИГ, |

Инертный |

|

2 |

— |

— |

— |

100 |

— |

— |

плазменно- |

||

|

3 |

Остальное |

>0 до 95 |

дуговая сварка, защита корня шва |

||||||

|

М1 |

1 |

>0 до 5 |

- |

Остальное2 |

- |

>0 до 5 |

- |

Слабый |

|

|

2 |

>0 до 5 |

- |

»» |

- |

- |

- ' |

окислитель |

||

|

3 |

- |

>0 до 3 |

»» |

- |

_ |

- |

|||

|

4 |

>0 до 5 |

>0 до 3 |

»» |

- |

- |

- |

|||

|

М2 |

1 |

>5 до 25 |

- |

»» |

- |

_ |

— |

||

|

2 |

- |

>3 до 10 |

»» |

- |

- |

- |

МАГ |

||

|

3 |

>0 до 5 |

>3 до 10 |

»» |

“ |

— |

— |

|||

|

4 |

>5 до 25 |

>0 до 8 |

»» |

- |

- |

- |

Сильный окислитель |

||

|

М3 |

1 |

>25 до 50 |

- |

— |

— |

- |

|||

|

2 |

“ |

>10 до 15 |

»» |

- |

_ |

- |

|||

|

3 |

>5 до 50 |

>8 до 15 |

»» |

- |

- |

- ' |

|||

|

С |

1 |

О о |

- |

— |

— |

_ |

_ |

||

|

2 |

Остальное |

>0 до 30 |

__ |

- |

- |

- |

|

Окончание табл. 4.1

1 Если химический состав не входит ни в одну из групп этой таблицы, то газовые смеси обозначают, как специальные газовые смеси, буквой S. 2 Аргон на 95 % может быть заменен гелием. Содержание гелия обозначается дополнительным идентификационным числом. |

В настоящее время сварка в газовых смесях является достаточно востребованным технологическим процессом. Для газопитаиия оборудования используют баллоны с заранее приготовленной смесью, специальные смесители, а в некоторых случаях — специальные двойные сопла. Преимущества защитных смесей заключаются в улучшении технологических и металлургических свойств защитной атмосферы и экономии дорогих газов.

Для сварки цветных металлов и специальных сплавов наиболее эффективна двойная смесь, состоящая из аргона и гелия, которая обеспечивает хорошее формирование швов и глубокое проплав ление основного металла. При ее использовании снижается разбрызгивание и улучшается стабильность дугового процесса. Общая стоимость защитного газа значительно ниже, чем при использовании чистого гелия.

С точки зрения сочетания высоких сварочно-технологических характеристик и экономических показателей наиболее востребованы двойные смеси на основе Аг + Ог, Аг + СОг (Защитный газ ДСТУ ISO 14175-MI 1-М14), Аг + Не (Защитный газ ДСТУ TSO 14175-13), Аг (82 %) + С02 (18 %) (МИКС-1) (Защитный газ ДСТУ ISO 14175-М21) и др., а также тройные смеси, которые обычно используют в разных соотношениях аргон, углекислый газ и кислород — Аг (81,2 %) + СОг (18 %) + О2 (0,8 %) (МИКС-2) (Защитный газ ДСТУ ISO 14175-М24) и др. . <j-

|

'Й СО, ’ ; ~ ’ Лг+С02 ; ■' Л 1-Юг '!

(і () а |

г А <■

Рис. 4.2. Схемы влияния состава защитного газа на характер и глубину проплавления основного металла при сварке плавящимся электродом: а~в — тавровые соединения, г~е — стыковые

|

Таблица 4.2. Основные защитные газы и их смеси для сварки плавящимся и неплавящимся электродом

|

В качестве активных газов, которые при сварке взаимодействуют с металлом, используют углекислый газ (Защитный газ ДСТУ ГЭС) 14175-С1) и его смесь с кислородом (Защитный газ ДСТУ fSO 14175-С2). Кислород способствует большему выгоранию -■углерода из металла сварочной ванны, и при определенных концентрациях улучшает стабильность дугового разряда. Избыток кислорода в защи тном газе вызывает образование пористости в металле шва, а при недостаточном содержании раскислителсй в проволоке - снижение прочностных показателей сварных соединений.

4.1.2. Электродные проволоки сплошного сечения для дуговой сварки в защитном газе плавящимся электродом нелегированных и мелкозернистых сталей (ДСТУ ISO 14341:2004). С 01.10.2005 г. в Украине введен национальный стандарт ДСТУ ISO 14341:2004 «Электродные проволоки и наплавленный металл для дуговой сварки в защитном газе плавящимся электродом нелегированных и мелкозернистых сталей». Стандарт регламентирует требования к классификации электродных проволок для дуговой сварки в защитных газах нелегирован - дых и мелкозернистых сталей с минимальным пределом текучести до 500 II/мм2 и минимальным временным пределом прочности до 570 II/ мм2, а также к сварным соединениям, выполненным электродными проволоками в состоянии после сварки и в состоянии термообработки после сварки. Этот стандарт является ■идентичным переводом стандарта ISO 14341:2002.

Согласно стандарту в мире существуют два разных подхода к классификации электродных проволок. Стандарт разрешает использовать их классификационные обозначения отдельно или одновременно в зависимости от требований рынка. Стандарт содержит положения, необходимые для классификации, в которых использованы системы, базирующиеся на пределе текучести и ударной вязкости 47 Дж для металла шва «А», или систему, которая базируется на пределе прочности и средней ударной вязкости 27 Дж для металла шва «В». Электродные проволоки классифицируются в соответствии с их химическим составом. Наплавленный металл шва классифицируют дополнительными символами в соответствии с механическими свойствами, полученными при сварке в защитных газах определенной группы составов.

Классификация по пределу текучести и ударной вязкости 47 Дж. Классификация разделена на пять частей, как показано ниже:

|

ISO Ш41-Л-0 |

XX |

X |

X |

ХХ(ХХХ) |

|

1 1 |

2 |

3 |

4 |

5 |

где 1 символ типа продукции и (или) процесса сварки по их идентификационному обозначению (буква G); 2 символ прочности и относительного удлинения наплавленного металла (табл. 4.3); 3 — символ, дающий информацию о температуре, при которой достигается ударная вязкость наплавленного металла 47 Дж (табл. 4.4); 4 — символ защитного газа, который используют в процессе сварки: М, А и С в соответствии с ISO 14175. Символ С используют, когда классификацию проводят в защитном газе С1 (диоксид углерода), символ М — в случае классификации в смеси

М2, но без гелия, символ А — в защитном газе М13 (аргон); 5 — символ химического состава электродной проволоки (табл. 4.5).

|

Таблица 4.3. Символ прочности и относительного удлинения наплавленного металла шва

|

При наличии площадки текучести аа предел текучести берут нижнее аначсние текучести о,. В противном случае необходимо использовать условную границу текучести сто л - 6 Ваза намерения равняется пятикратному диаметру образца.

|

Таблица 4.4. Символ ударной вязкости металла шва

|

|

ВОД |

c |

Si |

Mn |

Р |

S |

Ni |

Сг |

Мо |

V |

Си |

ЛІ |

Ті + Zr |

|

G0 |

Любой утвержденный химический состав |

|||||||||||

|

G2Si |

0,06- 0,14 |

0,50- 0,80 |

0,90- 1,30 |

0,025 |

0,025 |

0,15 |

0,15 |

0,15 |

0,03 |

0,35 |

0,02 |

0,15 |

|

G3Si1 |

0,06- 0,14 |

0,70- 1,00 |

1,30- 1,60 |

0,025 |

0,025 |

0,15 |

0,15 |

0,15 |

0,03 |

0,35 |

0,02 |

0,15 |

|

G3S12 |

0,06- 0,14 |

1,00- 1,30 |

1,30- 1,60 |

0,025 |

0,025 |

0,15 |

0,15 |

0,15 |

0,03 |

0,35 |

0,02 |

0,15 |

|

G4S11 |

0,06- 0,14 |

0,ПОЇЛО |

1,60- 1,90 |

0,025 |

0,025 |

0,15 |

0,15 |

0,15 |

0,03 |

0,35 |

0,02 |

0,15 |

|

G2Ti |

0,04- 0,14 |

0,40- 0,80 |

0,90- 1,40 |

0,025 |

0,025 |

0,15 |

0,15 |

0,15 |

0,03 |

0,35 |

3,05- 0,20 |

0,05- 0,20 |

|

G2A1 |

0,08- 0,14 |

0,30- 0,50 |

0,90- 1,30 |

0.025 |

0,025 |

0,15 |

0,15 |

0,15 |

0,03 |

0,35 |

3,35- 0,75 |

0,15 |

|

G3Ni1 |

0,06- 0,14 |

0,50- 0,90 |

1,00- 1,60 |

0,020 |

0,020 |

0,80- 1,50 |

0,15 |

0,15 |

0,03 |

0,35 |

0,02 |

0.15 |

|

G2Ni2 |

0,06- 0,14 |

0,40- 0,80 |

0,80- 1,40 |

0,020 |

0,020 |

2,10- 2,70 |

0,15 |

0,15 |

0,03 |

0,35 |

0,02 |

0,15 |

|

G2Mo |

0,oh - о.12 |

0,30- 0,70 |

о Щ °Г. |

0,020 |

0,020 |

0,15 |

0,15 |

!3,40- 0,60 |

0,03 |

0,35 |

0,02 |

0,15 |

|

G4Mo |

0,06- 0,14 |

0,50- 0,80 |

1,70- 2,10 |

0,025 |

0,025 |

0,15 |

0,15 |

0,40- 0,60 |

0,03 |

0,35 |

0,02 |

0,15 |

|

Таблица 4.5. Символ химического состава электродной проволоки (классификация А по пределу текучести и ударной вязкости 47 Дж) |

|

C.1IM- |

|

Массовая доля элементов, % “• |

|

11 Если другое не установлено, то Сг 20,15, Си <0,35, V 20,03. Содержание меди в стали вместе с любым покрытием не более 0,35 %. (> Единичные значения в таблице являются максимальными. 1 Результаты должны быть округлены до количества значащих цифр в соответствии с правилом А дополнения В ISO 31-0. |

Пример. Наплавленный металл, полученный дуговой сваркой в защитном газе плавящимся электродом с минимальным пределом текучести 460 Н/мм2 (46) и минимальной ударной вязкостью 47 /(ж при температуре -50 °С (5), в смеси газов (М) с использованием электродной проволоки G3Sil обозначают так: ISO 14341-A-G 46 5 М G3Sil. Электродная проволока, химический состав которой отвечает требованиям G3Sil, обозначают так: ISO 14341-A-G3SH.

|

Классификация по временному сопротивлению разрыва и ударной вязкости 27 Дж. Классификация разделена на пять частей:

|

где 1 -- символ типа продукции и (или) процесса сварки по их идентификационному обозначению; 2 — символ прочности и относительного удлинения наплавленного металла в состоянии после сварки или в состоянии термообработки после сварки (табл. 4.6);

3 .. символ ударной вязкости наплавленного металла в условиях,

которые установлены и для классификации по пределу текучести I и ударной вязкости 47 Дж (см. табл. 4.4). Буква «II» после обоз - | начения показывает, что наплавленный металл удовлетворяет нс - > обязательному требованию средней ударной вязкости, составляющей 47 Дж, для установленной температуры испытаний но : Шарли; 4 символ защитного газа. В классификации указывают Ї символ защитного газа М, А и С в соответствии с ISO 14175. ! Символ С используют для защитного газа С1 (диоксид углерода), символ М — для защитного газа М21, но с ограниченным содер - ^ жанием і? аргоне углекислого газа от 20 до 25 %, символ А - для I аргона с добавкой от 1 до 5 % СЬ; 5 — символ химического состава электродной проволоки (табл. 4.7). j

|

Таблица 4.6. Символы прочности и относительного удлинения на - ; плавленного металла

'' X означает «А» или «Р», где «А» — испытания п состоянии после сварки, а «Р» испытания is состояния после термообработки. " При наличии площадки текучести за предел текучести берут нижнєє значение текучести о,. В противном случае необходимо использовать условную границу текучести ст<>,; 1 База измерения равняется пятикратному диаметру образца. |

|

Таблица 4.7. Символ химического состава электродной проволоки (классификация В по временному сопротивлению разрыва и ударной вязкости 27 Дж)

|

|

Продолжение табл. 4.7 |

||||||||||||

|

Массовая доля элементов |

а. 6,с |

|||||||||||

|

С |

Si |

Мп |

Р |

S |

Ni |

Сг |

Мо |

V |

Си |

Л1 |

П+ Zrj |

|

|

G2M3 |

0,12 |

),30- 0,70 |

1,60- 1,40 |

0,025 |

0,025 |

__ |

0,40- 0,65 |

- |

0,50 |

— |

_ j |

|

|

G2M31 |

0,12 |

1,30- 0,90 |

0,80- 1,50 |

0,025 |

0,025 |

— |

0,40- 0,65 |

0,50 |

— |

" | |

||

|

G3M3T |

0,12 |

0,40- 1,00 |

1,00- 1,80 |

0.025 |

0,025 |

0,40- 0,65 |

0,50 |

Ті: 0,02- 0,30 |

||||

|

G3M1 |

0,05- 0,15 |

0,40- 1,00 |

1,40- 2,10 |

0,025 |

0,025 |

- |

__ |

0,10- 0,45 |

- |

0,50 |

— |

— |

|

G3M1T |

0,12 |

0,40- 1,00 |

1,40- 2,10 |

0,025 |

0,025 |

0,10- 0,45 |

0,50 |

Ті: 0,02- 0,30 |

||||

|

G4M31 |

0,05- 0,15 |

0,50- 0,80 |

1,60- 2,10 |

0,025 |

0,025 |

- |

0,40- 0,65 |

- |

0,40 |

— |

||

|

G4M3T |

0,12 |

0,50- 0,80 |

1,60- 2,20 |

0,025 |

0,025 |

' |

0,40- 0,65 |

0,50 |

Ті: 0,02- 0,30 |

|||

|

GN1 |

0,12 |

0,20- 0,50 |

1,25 |

0,025 |

0,025 |

0,60- 1,00 |

- |

0,35 |

- |

0,35 |

— |

|

|

GN2 |

0,12 |

0,40- 0,80 |

1,25 |

0,025 |

0,025 |

0,80- 1,10 |

0,15 |

0,35 |

0.05 |

0.35 |

— |

|

|

■ GN3 |

0,12 |

0,30- 0,80 |

1,20- 1,60 |

0,025 |

0,025 |

1,50- 1,90 |

0,35 |

- |

0,35 |

— |

~ |

|

|

GN5 |

0,12 |

0,40- 0,80 |

1,25 |

0,025 |

0,025 |

2.00- 2,75 |

- |

- |

0,35 |

— |

||

|

GN7 |

0,12 |

0,20- 0.50 |

1,25 |

0,025 |

0,025 |

3,00- 3,75 |

- |

0,35 |

- |

0,35 |

— |

|

|

GN71 |

0,12 |

0,30- 0,80 |

1,25 |

0,025 |

0,025 |

3,00- 3,75 |

“ |

- |

0,35 |

_ |

— |

|

|

GN9 |

0,12 |

0,50 |

1,40 |

0,025 |

0.025 |

4,00- 4,75 |

~ |

- |

- |

0,35 |

__ |

— |

|

GNCC |

0.12 |

0,60- 0,90 |

1,00- 1,65 |

0,030 |

0,030 |

0,10- 0,30 |

1,50- 0,80 |

— |

4,20- 0,60 |

_ |

||

|

GNCCT |

0,12 |

0,60- 0,90 |

-1,10- 1,65 |

0,030 |

0,030 |

0,10- 0,30 |

4,50- 0,8( |

1,20- 0,60 |

Ті: 0,02- 0,30 |

|

В Символ |

С |

Si |

Mn |

P |

S |

Ni |

Cr |

Mo |

V |

Cu |

Л1 |

Ті +■ Zij |

|

JGNCCT1 |

0,12 |

0,50- 0,80 |

1,20- 1,80 |

0,030 |

0,030 |

0,10- 0,40 |

50- 0,80 |

0,02- 0,30 |

3,20- 0,60 |

Ті: 1 0,02-1 0,30 | |

||

|

{GNCCT2 |

0,12 |

0,So- О.90 |

1,10- 1,70 |

0,030 |

0,030 |

0,40- 0,80 |

3,50- 0,80 |

3,20- 0,60 |

Ті: 0,02- 0,30 j |

|||

|

IgN1M21 |

0,12 |

0,60- 1,00 |

1,70- 2,30 |

0,025 |

0,025 |

0,40- 0,80 |

0,20- 0,60 |

0,50 |

Ті: 0,02- 0,30 [ |

|||

|

|0N2Mn |

0,12 |

0,30- 0,80 |

1,10- 1,90 |

0,025 |

0,025 |

0,80- 1,60 |

0,IQ - О.45 |

0,50 |

Ті: j 0,02-1 0,30 J |

|||

|

JGN2M2T |

0,05- 0,15 |

0,30- 0,90 |

1,00- 1,80 |

0,025 |

0,025 |

0,70- 1,20 |

‘ |

0,20- 0,60 |

0,50 |

Ті: 0,02-1 0,30 j |

||

|

IgN2M3T |

0,05- 0,15 |

0,30- 0,90 |

1,40- 2,10 |

0,025 |

0,025 |

0,70- 1,20 |

0,40- 0,65 |

0,50 |

Ті: І 0,02—[ 0,30 |

|||

|

pN2M4rI |

0,12 |

0,50- 1,00 |

1,70- 2,30 |

0,025 |

0,025 |

0,80- 1,30 |

0,55- 0,85 |

0,50 |

Ті: 0,02- 0,30 |

|

Окончание табл. 4.7і |

|

Массовая доля элементов, % |

|

X 3.6, С |

|

Iа Если другеє не установлено, то Сг <0,15, Си <0,35, V <0,03. Содержание меди в| [наплавленном металле вместе с любым покрытием не более 0.35 %. [й Единичные значення в таблице являются максимальными. Результаты должны быть округлены до количества значащих цифр в соответствии с| [правилом А дополнения В ISO 31-0. |

- Пример. Наплавленный металл, полученный дуговой сваркой в ; защитном газе плавящимся электродом с минимальным пределом | прочности 490 Н/мм" (49) и минимальной ударной вязкостью 27 Дж. .

| при температуре -60 °С (6), в условиях после сварки в смеси газов | I (М) с использованием электродной проволоки G3 обозначают так: |

| ISO 14341-B-G 49А 6 М G3. f j

І Электродная проволока, химический состав которой отвечает требо-

ваниям G3, обозначают так: ISO 14341-B-G3.

В классификации приведены требования относительно механических испытаний наплавленного металла, температуры предварительного подогрева и максимальной температуры свариваемого образца между проходами, условий сварки и последовательности выполнения проходов, необходимости проведения термообработки после сварки, химического анализа классифицируемой проволоки и наплавленного металла, а также требования к повторным испытаниям. Указано, что технические требования в случае поставки продукции должны отвечать требованиям, изложенным в ISO 544 и ISO 14344.

Опубликовано в

Опубликовано в