РАСТЕКАНИЕ И ЗАТЕКАНИЕ ЕГО В ЗАЗОР

8 апреля, 2016

8 апреля, 2016  admin

admin Смачивание припоем соединяемых материалов — непременное условие пайки. Только при смачивании паяемого материала обеспечивается растекание и затекание припоя в зазор.

Возможность смачивания металла жидким припоем при образовании адгезионной связи между ними в равновесных условиях определяется соотношением межфазных поверхностных энергий и оценивается по краевому углу смачивания (условия равновесия жидкой капли на твердой поверхности): От-г—От-ж—Ож—rCOS 6 — 0.

Чем лучше способность жидкости к смачиванию твердой поверхности, тем меньше краевой угол смачивания.

Реальные процессы растекания и затекания припоя в зазор достаточно сложны и только приближенно описываются с помощью теоретических представлений об изотермическом растекании н за-

теканин припоя в зазор, не учитывающих физико-химического взаимодействия припоя с паяемым материалом и температурных условий контакта.

Характеристикой способности припоя к растеканию по паяемому материалу может служить величина контактного угла в, а также площадь под растекшимся припоем или толщина слоя растекшегося припоя. Сопоставление результатов возможно только при испытании по одинаковой методике. Судить о способности жидкого припоя к смачиванию паяемого материала припоем при растекании на образцах, охлажденных до комнатной температуры, можно лишь в известном приближении. Для более точной оценки контактного

{гла смачивания необходимо измерять его при температуре пайки

В поверхностном слое паяемого материала всегда имеются поверхностные дефекты, выходы дислокаций, которые могут явиться местами активирования смачивания паяемого металла жидким припоем. Поэтому процесс смачивания при пайке начинается в местах активирования поверхностного слоя. Такие места могут существовать до начала контакта или возникать при пайке. Как показали исследования, процесс растекания припоя по паяемому материалу

B,d

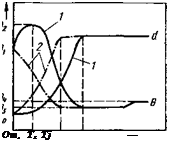

Рис. 13. Схема измеиеиия контактного £ угла смачивания в и условного диаметра капли d во времени при растекании припоя по паяемому материалу в В условиях изотермического и иензотер - мического контакта при слабом (/) и сильном (2) химическом воздействии мк н Мп:

Рис. 13. Схема измеиеиия контактного £ угла смачивания в и условного диаметра капли d во времени при растекании припоя по паяемому материалу в В условиях изотермического и иензотер - мического контакта при слабом (/) и сильном (2) химическом воздействии мк н Мп:

61 — угол при входе припоя в зазор; £

62 — угол заполнения зазора припоем; ,

63 — угол при выходе припоя из за - » зора; 04 — контактный угол галтели 1

и процесс затекания его в зазор в зависимости от температурных условий контакта не различаются по характеру, однако различаются по кинетике.

При изучении кинетики процессов изотермического н нензотер - мнческого растекания н затекания припоев в зазор методом киносъемки на примере меди и легкоплавких припоев при флюсовании было установлено [3, 22], что в условиях иеизотермического контакта паяемого металла и химически активно взаимодействующего с ним припоя последний после расплавления смачивает паяемую поверхность лишь спустя некоторое время п начинает растекаться по поверхности паяемого образца в процессе дальнейшего нагрева. Контактный угол смачивания Є при этом резко снижается. При нагреве образца до температуры пайки н последующем охлаждении краевой угол смачивания остается постоянным, а перед затвердеванием припоя может несколько возрастать (рис. 13). При растекании припо. я, активно взаимодействующего с паяемым металлом, наблюдается образование ореола нз компонентов припоя н вытесненного из флюса металла, а непосредственно перед фронтом при

поя движется жидкая блестящая кайма легкоплавкой части жидкой фазы, облегчающая ее растекание.

Припой, химически слабо взаимодействующий с паяемым металлом, после расплавления сразу же смачивает паяемую поверхность и растекается по ней. Контактный угол смачивания по мере повышения температуры образца неравномерно уменьшается до некоторой его величины и при дальнейшем нагреве до температуры пайки и охлаждении остается неизменным. Краевой угол смачивания немного уменьшается лишь при затвердевании, что может быть связано с увеличением при этом поверхностного натяжения жидкой фазы.

Температура начала смачивания Мн жидким припоем зависит также от состава флюса. При применении реактивных флюсов эта температура может быть ниже температуры ликвидуса припоя, что, по-внднмому, обусловлено плавлением последнего в контакте с вытесненным из флюса металлом.

Растекание припоев по механически полированной и протравленной поверхности Мк происходит почти концентрически, а по поверхности, зачищенной механически — вдоль направления рисок, нанесенных при зачистке. При растекании-припоя иногда наблюдается неравномерное снижение контактного угла смачивания, связанное с локальной несмачиваемостью.

Затекание жидкого припоя в зазор при неизотермнческнх условиях контакта начинается сразу же после его расплавления н смачивания соединяемых деталей и может быть закончено до того, как будет достигнута заданная температура пайки (например, в печи). Только после'смачивания соединяемых деталей в зазоре образуется симметричный мениск жидкого припоя с постоянным контактным углом. Различные по массе, размерам н физическим свойствам материала детали даже в печн нагреваются неодновременно, что усиливает нензотермнчность условий нагрева.

На поверхности паяемого металла, очищенного перед пайкой от окислов, при последующем нагреве и недостаточной активности флюсов могут снова возникать окисленные участки, иесмачнваемые припоем.

Такие участки тормозят процесс затекания припоя. Вблизи выхода припоя нз зазора контактный угол смачивания увеличивается, что обусловлено, по-видимому, снижением капиллярного давления при выходе жидкой фазы нз зазора. На последней стадии затекания в условиях расширяющегося зазора и резкого снижения капиллярного давления формируется галтельный участок паяного соединения (рис. 14).

С понижением температуры пайки длительность заполнения зазора и углы 02 н 04 возрастают. При изотермическом контакте припоя и паяемого металла общий характер изменения контактного угла смачивания при затекании припоя в зазор сохраняется, но длительность его заполнения по сравнению с нензотермическими условиями сокращается почти на порядок, а величина углов смачивания 02 и 04 уменьшается. При изотермическом контакте в температурном интервале активности флюса непропаи не образуются.

Галтели паяных соединений — весьма ответственные участки шва, так как они подвергаются действию повышенных нагрузок при статических н динамических нагружениях. Однако чрезмерно развитые галтели приводят к дополнительному расходу припоев, увеличению массы изделия, а вследствие большого объема жидкого

металла в галтельных участках швов может получить усиленное развитие локальная химическая эрозия паяемого материала, усадочная й газовая пористость, скопление хрупких структурных составляющих. При большом отношении объема припоя к объему капиллярного зазора (>500%) н невысокой смачивающей способности припоя галтель может потерять свою плавность н стать выпуклой.

При заполнении жидким припоем неравномерного зазора (0,0— 0,5 мм) со стороны узкой его части характер заполнения остается таким* же, как н при равномерном капиллярном зазоре. Однако продолжительность такого заполнения в два раза сокращается, а коэффициент пористости становится ниже, чем при заполнении зазора рт широкой его части. Поэтому при пайке деталей, собранных с неравномерным зазором, для сокращения длительности его заполнения припоем и предупреждения возникновения пористости в швах припой следует располагать со стороны узкой части зазора.

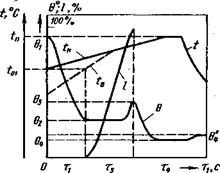

Рис. 14. Схема изменения контактного угла смачивания в, длины I зазора (горизонтальный зазор), заполненного припоем, во времени; <„ и tB — температуры нижней и верхней половины образца — соответственно.

Рис. 14. Схема изменения контактного угла смачивания в, длины I зазора (горизонтальный зазор), заполненного припоем, во времени; <„ и tB — температуры нижней и верхней половины образца — соответственно.

На высоту подъема жидкого припоя в вертикальном капиллярном зазоре при изотермическом контакте с паяемым металлом решающее влияние оказывает ширина зазора и смачивающая способность припоя; с уменьшением ширины зазора и улучшением смачиваемости припоя высота его подъема в зазоре возрастает. При прочих равных условиях максимальная высота подъема припоя в зазоре тем больше, чем меньше плотность припоя.

Сравнение кинетики заполнения вертикального зазора жидким припоем в различных условиях температурного контакта Мк и Мп показало, что при нензотермическом контакте и увеличении ширины зазора заметно возрастает контактный угол смачивания 0. Применение менее активных флюсов также приводит к увеличению этого угла и снижению высоты подъема припоя.

Затекание припоя в вертикальные зазоры сверху, без технологической стенки, возможно только при использовании припоев, активно взаимодействующих с паяемым металлом. Технологическая стенка при затекании припоя в вертикальный зазор сверху оказывается необходимой лишь для слабо взаимодействующих с паяемым металлом припоев [3].

При определении совместимости Мк И Мп прежде всего необходимо установить'температурно-временные области смачивания и затекания в зазор. Методы определения смачиваемости материалов

припоями приведены в ГОСТ 23904—79, а методы оценки способности припоя к затеканию в зазор — в ГОСТ 20485—75 н в работе [24].

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.