РАСПРЕДЕЛЕНИЕ СКОРОСТЕЙ ПОТОКА И ДАВЛЕНИЯ В ВИНТОВЫХ КАНАЛАХ С-ОБРАЗНЫХ СЕКЦИЙ

21 ноября, 2013

21 ноября, 2013  admin

admin При анализе работы различных типов оборудования успешно применяются методы качественного исследования. Они полезны и для проверки полученных теоретических результатов, в особенности в тех случаях, когда картину реального процесса по каким - либо причинам установить трудно или невозможно.

Для изучения распределения скоростей потоков вязкой жидкости в рабочих полостях перерабатывающих машин могут быть использованы прямые и косвенные методы.

Косвенные методы чаще всего применяются на промышленных машинах. При этом машина выводится на стационарный режим работы, и в ее рабочую полость подастся материал (трассер), резко отличающийся по цвету. По истечении некоторого времени машину останавливают, охлаждают, а затем демонтируют рабочий орган, откуда отбирают рабочие слепки. По картине линий тока на поперечных (микротомных) срезах судят о характере течения материала в рабочей полости машины. Аналогичный способ применен автором работы 111 для изучения потоков расплава полимера в винтовых каналах и зазорах зацепления шнеков днух- шнскового экструдера. Однако этот метод связан с трудоемкими операциями демонтажа экструдера и взятия слепков, исключает возможность получения количественной картины течения, а также непрерывной информации о процессах, протекающих в рабочих каналах экструдера.

Прямые исследования картины течения требуют, как правило, создания специальных экспериментальных установок, у которых обычно имеется прозрачный корпус, а реальные материалы замс -

им юге я модельными жидкостями, и качестве которых используются различные (минеральные) масла, растворы полимеров (эластомеров) и т. д. Добавляя в модельную жидкость трассеры (краситс - III, разноцветные гранулы, тонкодисперсную металлическую пудру). через прозрачную стенку корпуса можно изучать динамику процесса, фиксируя наблюдаемую картину при помощи фото - или киносъемки. Прямой способ исследования с успехом применили. шторы работы |29| для экспериментальной проверки теории од - иошнековой экструзии. Они использовали экструдер со стеклянным цилиндром, а в модельную жидкость добавляли в качестве ipacccpa частицы алюминиевой пудры, за движением которых наблюдали с помощью измерительного микроскопа.

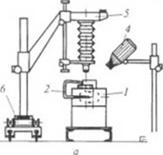

Для исследования профиля скоростей потока в винтовых каналах двухшнекового экструдера авторы работы |33| также использовали модельную установку (рис. 3.8), состоящую из прозрачного корпуса, изготовленного из органического стекла с тщательно отшлифованными наружной и внутренней поверхностями. Два комплекта шнеков диаметром 40 мм, шагом 16 мм, межоссвым расстоянием 32 мм и длиной нарезанной части 300 мм различа - шсь величиной бокового зазора 6Д, т. е. расстоянием между боковыми стенками винтового канала обоих шнеков. При определении действительных скоростей потока материала использовались шнеки с зазором, не превышающим 0,25 мм.

|

|

|

Рис. 3.8. Экспериментальный двухшнсковый экструдер с прозрачным цилиндром |

|

11 га |

|

247 |

Для изучения распределения потоков перерабатываемого материала величина бокового зазора в зацеплении шнеков равнялась 0,1 мм. Величина радиального зазора в зацеплении шпеков составляла 1,0 мм. Привод экструдера позволял плавно, в широких пределах изменять частоту вращения шнеков, а сменой коробки скоростей легко менялось направление вращения шпеков со встречного на одностороннее. Давление на входе в формующий инструмент варьировалось капиллярами различных диаметров.

В качестве молельной жидкости, имитирующей течение расплава. были использованы растворы полиизобутилена в вазелиновом масле: модельная жидкость № I с вязкостью р = 45 Па с и модельная жидкость № 2 с р = 300 11а • с.

В эти растворы были добавлены небольшие частицы алюминия, имеющие средний размер не более 0,05 мм. Благодаря высокой вязкости модельной жидкости эти частицы не обнаруживали заметной тенденции к осаждению даже в неподвижной жидкости.

Насосный эффект экструдера / позволил применить возвратную систему подачи раствора, т. е. жидкость, выйдя через капилляр 3, при помощи возвратного шланга 2 вновь подавалась в загрузочное отверстие. Для увеличения прозрачности стенки корпуса и уменьшения рефракционных ошибок на наружную поверхность было нанесено касторовое масло.

Поскольку оба шнека работают в одинаковых условиях, картина течения, наблюдаемая в их винтовых каналах, будет аналогична. Поэтому измерение скоростей производилось в осевой плоскости одного из шнеков.

Сильный луч света от специального фонаря 4 (см. рис. 3.8) падал в винтовой канал. Частицы алюминия, отражая свет, становились хорошо видны. Зеркальная фотокамера 5 с приставкой явилась своеобразной оптической системой, с помошыо которой фиксировалась истинная скорость движения частиц. Ошибки, обусловленные оптической аберрацией и кривизной траекторий, были незначительны, так как уменьшился путь, проходимый частицами. Нго величина в процессе эксперимента равнялась 0,95 мм. Электрическим секундомером измерялось время прохождения частицами этого отрезка пути; чтобы данный интервал времени не был слишком коротким, использовалась невысокая частота вращения шнеков (0,0472—0,0115 с-1).

При вращении шнеков отдельные С-образные секции непрерывно двумя рядами перемещаются от загрузочного отверстия к формующему инструменту. Поэтому для непрерывного измерения скорости частиц фотокамера 5 (см. рис. 3.8, а) с приставкой была укреплена на подвижной платформе 6, передвигающейся по направляющим параллельно оси шнека.

Профили скоростей определялись в зоне А, находящейся в середине длины шнека (см. рис. 3.8, 6). При этом предполагалось, что течение модельной жидкости в данной области наиболее свободно как от влияния загрузочной зоны, так и от давления в формующем инструменте (капилляре.?).

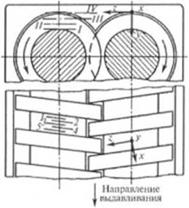

При обработке результатов поперечное сечение канала (Л хИ/ = = 8,2 х 8,0) было разделено однородной системой плоскостей: параллельно боковым стенкам — на расстоянии 1,33 мм (/. 2, 3, 4, 5) (рис. 3.9), параллельно дну канала — на расстоянии 2,7 мм (плоскости II, Ilf), не считая поверхности дна и внутренней поверхности корпуса (/, IV). В каждой плоскости по ширине и глубине ка-

Рис. 3.9. К методике определения действительных скоростей потока в винтовом канале двумпнекового экструдера

|

|

нала производилось в среднем 5—

8 замеров, из которых затем были рассчитаны действительные значения скоростей. Причем скорость на плоскости / принималась равной окружной скорости дна винтового канала, на плоскости /V — нулю.

Режимы течения жидкости менялись как за счет использования капилляров различных диаметров (2,0; 4,2; 7 мм), так и изменения частоты вращения шнеков: для каждого диаметра капилляра профили скоростей определялись при различных частотах вращения шнеков (0,061; 0,0777; 0,0115 с-1 — для модельной жидкости № 1; 0,0472; 0,06 с 1 — для модельной жидкости № 2). Кроме того, для модельной жидкости. Nfc 1 был исследован режим нулевого расхода.

Система координат для отсчета скорости была расположена на внутренней поверхности корпуса.

Ось у направлена к сердечнику шнека, ось х — перпендикулярно, а ось z — параллельно оси винтового канала в направлении к головке (см. рис. 3.9).

Каждое полученное значение действительной скорости было отнесено к скорости поверхности дна канала. Таким образом, далее будут рассматриваться только относительные скорости. При графическом построении эпюр скорость дна канала принималась за единицу.

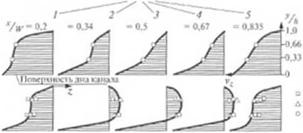

Изменение продольной скорости по глубине и ширине винтового канала для случая нулевого расхода и обычных режимов течения представлено на рис. 3.10. При выбранной системе наблюдения поступательное течение жидкости, возникающее вследствие относительного движения шпека и стенки корпуса, создают дно и боковые поверхности канала, которые перемещаются от головки к загрузочному отверстию. Градиент давления от выжимающего действия сопряженного витка, являющийся основным фактором, влияющим на движение жидкости к головке (капилляру), направлен по оси z (в дальнейшем он будет называться положительным градиентом давления). На рис. 3.10, б, в (плоскости 2, 3, 4) профиль кривой, описывающей эпюру скоростей, почти параболический, причем зоны прямого и обратного потоков хорошо видны. Обратное течение в данном случае создают дно и стенки канала, прямое — положительный градиент давления. Максимальный положительный и минимальный обратный градиенты давления

наблюдаются я центральной плоскости 3 канала. 11о мере удаления к стенкам действие градиента давления уменьшается, а влияние вязкого трения возрастает. В плоскости / и 5 по форме кривой и плошали, ограниченной эпюрой, можно судить о влиянии боковых стенок.

Вязкость модельной жидкости не оказывает влияния на характер движения материала. На рис. 3.10. в изображены профили скоростей потока для модельной жидкости № 2, вязкость которой превышает вязкость первой более чем в 6,5 раз. Однако вид эпюр по всем продольным плоскостям остался прежним. Но при этом действие положительного градиента давления заметно возросло. Это видно по увеличению той части площади эпюры, которая характеризует прямой поток. Эксперименты также показали (30), что изменение частоты вращения шнека не влияет на характер профиля скоростей.

Рост давления в головке существенно не сказывается на течении жидкости до определенного предела. Только при диаметре капилляра J = 2 мм его влияние становится заметным. Об этом можно судить по уменьшению прямого потока, так как площадь, характеризующая этот поток, на эпюре скоростей уменьшается (см. рис. 3.10). Следовательно, на течение материала в отдельной С-образной секции, помимо выжимающего действия витка и вязкого течения, определенное влияние оказывает и давление в головке.

|

|

|

Рис. 3.10. Экспериментальные эпюры продольной составляющей f. скорости циркуляционного потока в мннгоном канале лрямоуюльной формы |

|

с d - 0,007 u. p - 0.16 Mila д d - 0.0042 м./» - 0.21 Mila о d - 0.002 м. р - 0.0462 Mila jV - 11.5 • 10 ■' с 1 |

Возникающий при этом отрицательный градиент давления создает поток, направленный в сторону загрузочного отверстия, что приводит к ослаблению прямого потока. Наиболее ярко это явление иллюстрирует экстремальный случай нулевого расхода, когда давление в головке максимально (рис. 3.10, а). Обратный поток иод действием отрицательного градиента давления становится не-

|

|

|

Плоскостн |

|

d = 0.0 и р т 0,33 МПа Л" = 11,5-10 Jc 1 6 d 0.007 м. р = 0.117 Mila d - 0.00-0 u. p - 0.126 МПа </-0.002 M. p-0.18 Mila, V - 11.5-10 3c 1 |

многим меньше, чем прямой поток, и течение жидкости в С-об - разной секции определяется в основном вязким трением. Однако гакая картина наблюдается только при весьма малых значениях выходного отверстия либо в случае нулевого расхода.

Более полное представление картины течения достигается за счет соединения в линию всех точек, имеющих одинаковую скорость. Такие линии постоянных скоростей для поперечною сечения канала представлены на рис. 3.11. При обычных режимах течения (рис. 3.11, в—д) сечение канала поделено на две зоны с положительными и отрицательными скоростями. Это является наглядным подтверждением предыдущих рассуждений о причинах. вызывающих течение жидкости. Зона положительных скоростей характеризует выжимающее действие витка, зона отрицательных скоростей — обратный поток. Распределение линий положительных скоростей почти симметрично, причем симметричность увеличивается с ростом вязкости. Величина этих скоростей почти одинакова для капилляров диаметром (1=4 мм и d— 7 мм, в то же время явно уменьшается в случае d = 2 мм. При нулевом расходе (рис. 3.11, а) наблюдается более быстрое уменьшение скоростей но высоте канала в центральной плоскости.?, что объясняется действием положительного градиента давления.

На расположение нулевой линии, делящей сечение канала на области положительных и отрицательных скоростей, практически не влияют частота вращения шнеков, давление в головке, а также вязкость молельной жидкости. Область положительных скоростей, ограниченных этой линией, составляет в среднем 42,5 % от площади поперечного сечения. Это происходит потому, что на соотношение зон положительных и отрицательных скоростей основное влияние оказывает плотность зацепления шнеков.

Как для нулевого расхода, так и для обычных режимов течения наблюдается асимметрия линий отрицательных скоростей в пределах значений 0,9—0,5. Причем у толкающей стенки канала (плоскость /) скорости но мере уменьшения y/h соответственно снижаются гораздо быстрее, чем у другой стенки (плоскость 5). Причиной этого вероятнее всего является возникновение поперечного градиента давления и, как результат, наличие поперечного течения жидкости. Следует особо отметить, что приблизительно одинаковый характер течения сохраняется только в центральной области сечения винтового канала, ограниченной плоскостями 2—4 (см. рис. 3.10). Это составляет только 33 % от всей ширины винтового канала. Далее по направлению от центра к периферии картина течения все больше искажается довольно существенным влиянием боковых стенок. В связи с этим одномерная модель нлоскопараллельиого течения, которая использовалась авторами работы 131, 32), может лишь очень приближенно отразить сущность данного процесса, так как опытные данные пока-

|

0.167 0.334 0.500 0.667 O. S35 I. OX) |

и два ют, что пренебрегать влиянием боковых стенок винтового ка - n. i ia в теоретических рассуждениях не следует.

И связи с технической трудностью определения непосредственно и винтовых каналах составляющих и v>v поперечного цирку - ■ЯПНОННОГО потока, их распределение авторы работ |33—36| изучат на установке, состоящей из вращающегося стакана (имитация цилиндра экструдера) с неподвижным хвостовиком внутри, представляющим нормальное сечение винтового канала шнека шухшнекового экструдера (рис. 3.12). В качестве модельной жидкости использовался глицерин вязкостью ц = 9,31 • 10"1 Па • с.

Распределение давления по сечению канала в зависимости от скорости вращения стакана определялось путем замера высоты подъема столба жидкости относительно се уровня в состоянии покоя, а в зависимости от скорости потока — микрокиносъемкой движения частиц ключевого компонента (алюминиевой пудры).

|

Рис. 3.12. Схема жеиериментальиой тоановки дня исследования гидродинамики потока вязкой жидкости в винтовых каналах шнеков |

Основным элементом установки (см. рис. 3.12) является укупленный неподвижно на кронштейне 4 хвостовик 5, представ - 1ЯЮШИЙ собой нормальное сечение винтового канала шнека, вокруг которого с помощью электродвигателя / и редуктора 2 вращается стакан 3 из органического стекла. Хвостовик 5являет - ся сменным элементом, позволяющим варьировать конфигурацию исследуемого канала. Замер давления жидкости в канале осуществлялся микрометрическим глубиномером 8 с иглой 9. К кронштейну 4 хвостовика 5 прикреплялся тонкий металлический проводник 10, выполнявший роль элемента электрической цепи «глицерин — проводник — кронштейн — источник постоянного тока — микроамперметр — микрометрический глубиномер — глицерин». При соприкосновении иглы с глицерином, в котором для увеличения его электропроводности были растворены 5 мг NaCl, электрическая цепь замыкалась, что фиксировалось отклонением стрелки микроампер - метра.

Для координатного перемещения микрометрического глубиномера S с иглой 9 на платформе 7, укрепленной на металлической подставке 6, имелась шкала с ценой деления I мм и продольные

|

Рис. 3.13. Конфигурации исследованных каналов |

пазы, позволяющие перемещать по ней измерительную приставку (глубиномер <¥с иглой 9).

Для измерения профиля скоростей vAX и v>v в глицерин добавляли 0.005 мг алюминиевой пудры, движение частиц которой фиксировалось кинокамерой, оснащенной насадочными кольцами.

Киносъемка производилась со скоростью 24—36 кадров в секунду.

И змерение давления по высоте // и ширине Wканалов производилось согласно схемам, представленным на рис. 3.13, при частотах вращения стакана 0,166; 0,25; 0,333; 0,416; 0,5 и 0,66 с '. О каждом эксперименте предварительно фиксировался уровень глицерина в состоянии покоя, затем стакан приводился во вращение и определялась высота подъема жидкости.

На рис. 3.14—3.16 в пространственной системе координат «р—х—у* представлены соответственно графики зависимостей

|

Рис. 3.14. Экспериментальное распределение давления р в поперечном сечении винтового канала прямоугольной формы с А/В'= 0,15 и Nt = 0.667 с-‘ |

р = J (х. у) для прямоугольного канала с h/W— 0,15 (рис. 3.14), с h/W— 1,0 (рис. 3.15) и для трапецеидального канала с h/W~ 1,0, полученные при частоте вращения стакана Nc = =0,667 с-1. Мри других частотах вращения стакана наблюдалась аналогичная картина.

Из приведенных графиков видно, что:

I) изменение давления по высоте канала р =/(*, у)

Рис. 3.15. Экспериментально* распределит? давления р в поперечном сечении кннговою канала прямоугольной формы с А/IP - I и ;Vf ш 0,667 «-*

Рис. 3.16. Экспериментальное распределение давления р н поперечном сечении нинювою канала трапецеидальной формы с h/W - 1.0 и Nt - 0.667 с-'

но всем исследованном диапазоне при фиксированных значениях у носит линейный характер, т. с. др/ду = const, но в то же время др/Ъу * 0, кроме значения х = 0.5 W

2) наблюдается изменение давления как по высоте у, гак и но ширине х канала. При этом зависимость р =/(>) носит явно выраженный характер, а р —fix) имеет слабо выраженный нелинейный характер, однако с небольшой погрешностью можно принять, что др/дх = const (рис. 3.17). Последнее показывает правомочность предположения [37| о постоянстве градиента давления по ширине канала;

3) для каналов прямоугольного сечения с h/W - 0,15 (см. рис. 3.14), за исключением пристенных участков, градиенты давления др/ду - = const, др/ду = 0, что является свидетельством того, что в одношнековых экструдерах можно пренебречь компонентой vy скорости потока.

На рис. 3.17 и рис. 3.18 представлены графики зависимости р — J[x/W) для различных y/h при частоте вращения стакана Nc = -0,667 с-'для каналов прямоугольного и трапецеидального поперечных сечений. Перемена знака давления р происходит при x/lV ~ 0,5. Ввиду симметрии винтовых каналов дальнейший анализ полученных результатов можно проводить лишь для активной стороны (у толкающей стенки). Сравнение графиков зависимостей, подученных для прямоугольных и трапецеидальных каналов, показывает их полную идентичность.

Рис. 3.17. Графики изменении давлении р Рис. 3.18. Графики игченення давления по ширине x/W винтовою канала прмчоу - р по ширине дг/ Wвинтового канала тра - гольной формы (h/W * 1,0) ДЛЯ различных пснсилальнон формы. для ра длинных значений y/h; /Vt = 0.667 с' [2] значений y/h; Nc т 0,667 с-1

Для анализа гидродинамики потока вязкой жидкости в двухшнековых экструдерах наряду с компонентой v. K вдоль винтового канала необходимо знание распределения скоростей циркуляционного потока удх и v>K в поперечном сечении винтового канала.

Описанная выше установка (см. рис. 3.12) позволила изучить картину распределения скоростей vXK и v* циркуляционного потока. Для этого в глицерин добавляли 0,005 мг алюминиевой пудры и кинокамерой, установленной вместо измерительной приставки (позиции 6—8 на рис. 3.12), фиксировали перемещения частиц алюминиевой пудры. Микрокиносъемка проводилась со скоростью 24 и 36 кадров в секунду.

Обработкой данных киносъемки были получены значения vxx и v>K скорости потока, причем положительное их направление совпадало с направлением координатных осей.

На рис. 3.19 и 3.20 представлено распределение скоростей vxx и v>% по высоте y/h и ширине х/ Wканала прямоугольного поперечного сечения. Видно, что скорости удк по высоте винтового канала меняют знак (рис. 3.19, а). Это объясняется тем, что движение цилиндра из-за наличия вязкого трения между слоями жидкости вызывает прямой поток, направление которого совпадает с направлением вращения цилиндра. С другой стороны, градиент давления, обусловленный набеганием потока на толкающую стен-

Гис. 3.19. Экспериментальные эпюры скоростей »'Л fVt циркуляционного потока и имикжом канале прямоугольной формы (Л/W = 1,0)

yjy<

Гис. 3.20. Экспериментальные эпюры скоростей VyJVt ниркуляинонного потока п винтовом канале прямоугольной формы (А/11'= 1,0)

ку канала» вызывает поток под давлением (обратный поток), направленный в противоположную движению цилиндра сторону.

Кроме этого, из-за влияния боковых стенок точки с нулевой скоростью по ширине канала х/И'лсжат в пределах y/h = 0,75+0,85 (для одношнековых экструдеров), где ширина канала W намного больше его глубины (W >> А), значение координаты Уж = (2/ЗА). В рассматриваемом случае это объясняется значительным влиянием боковых стенок канала на распределение скоростей. Представленные данные хорошо согласуются с результатами работы |38|, где авторы провели выборочный замер скорости у^ в канале реального экструдера, что говорит о правомочности моделирования работы двухшнекового экструдера описанной выше установкой.

Анализ распределения скорости vxx по ширине канала (рис. 3.19, 6) показывает, что максимальное ее значение для всех частот вращения /Vc наблюдается при x/W - 0,5. На участке x/W — 0+0.5, прилегающем к толкающей стенке, скорость v, K возрастает, а на участке x/W = 0,5+1,0, т. е. у пассивной стенки, наблюдается ее плавное уменьшение до нуля.

Вертикальная составляющая потока \х (рис. 3.20) меняет знак как по высоте y/h, так и по ширине x/W винтового канала, причем v}X до y/h = 0,5 (середина высоты канала) плавно увеличивается, а затем наблюдается ее плавное уменьшение до нуля. При значении x/W = 0,5 направление viX изменяется (рис. 3.20, б). Максимальные значения v>K смешены к стенкам канала. Это объясняется увеличением градиента давления др/ду от x/W = 0,5 к x/W— Ои x/W = 1. Причем это смещение зависит от максимального значения др/ду для различных y/h. Максимальные значения vyx при различных у/h одинаково удалены от боковых стенок винтового канала. Это обусловлено тем, что градиент давления др/ду является функцией координаты х. Подобные исследования с каналами трапецеидального сечения показали аналогичные закономерности изменения угк и vlx по сечению винтового канала.

Опубликовано в

Опубликовано в