РАСЧЕТ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

1 февраля, 2013

1 февраля, 2013  admin

admin Для расчета ленточного конвейера необходимо располагать следующими данными:

А) необходимой производительностью Q в т/ч

Б) насыпной массой транспортируемого груза 7 в кг/м3;

В) наибольшими размерами кусков а, пах в мм с указанием о гранулометрическом составе насыпного груза;

Г) характеристикой трассы — расстояние между центрами барабанов, горизонтальные и наклонные участки, углы наклона. Кроме того, необходимо выявить особые свойства груза, как-то: липкость, абразив - ность, острогранность и т. п.

Производительность ленточного конвейера при перемещении насыпных грузов определяют по формуле

Q = 3,6 VFy m/ч, (185)

Где V — скорость движения ленты в ж/дас;

F — площадь поперечного сечения материала на ленте - в ж2; У — насыпной вес материала в т! м3.

Чтобы избежать ссыпания груза, по краям ленты должны быть свободные поля (рис. 104, а).

Считают, что груз располагается на плоской ленте в виде равнобедренного треугольника с основанием B 0,9-В — 0,05 м И углом при основании (р.

На желобчатой ленте (рис. 104, б) площадь сечения груза может быть представлена как сумма площадей треугольника с размерами, указанными на рис. 104, а, и трапеции, тогда сечением материала:

На плоской ленте

Fn I -- (0,9В — 0,05)2 tg ср - Кп (0,9В — 0,05)2 я2; (186) на желобчатой

Ржел - 4-! [(0,9В - 0,05)* - н tg а -| ■ (0,9В - 0,05)2 tg Ф) «

^/(;(0,9В-0,05)2 м (187)

Где ф — угол откоса сыпучего груза;

А ^ 20-^30' — угол наклона боковых роликов; I — длина среднего ролика в желобчатой роликоопоре в м Кп и /('^—коэффициенты производительности, зависящие от углов ср и а.

Подставляя значения F, u и FxeA в выражение (185), получим

TOC o "1-3" h z Qn% = 3,6/(; (0,9В — 0,05)2 Vy Т! ч (188)

<}жы = 3,6 К'а (0,9В - 0.05)2 uy т/ч. (189)

Обозначая 3,6К,'п и 3,6/Q общим коэффициентом Кп, значения которого для плоской и желобчатой ленты будут различны, получим

Q = Кп-(0,9В — 0,05)2 vy, (190)

Откуда

Значения Кп приведены в табл. 30.

|

Показатели |

Форма ленты |

|||||

|

Плоский |

Лотковая а 20° |

Лотковая а = ,30° |

||||

|

Угол откоса ф Град Значение Кп |

15 0,240 |

20 0,325 |

15 0,470 |

20 0,550 |

15 0,550 |

20 0,625 |

|

Таблица 30 |

|

Значения коэффициента Кп |

При наклонном расположении конвейера производительность уменьшается, что учитывают введением в выражение (190) коэффициента с, значение которого приведено в табл. 31.

Таблица 31

|

Значения коэффициента с

|

Полученная ширина ленты, кроме того, должна быть проверена на размер кусков. Для несортированного материала В = — 2а|1]ах -г 200 мм, где ашх — максимальный размер кусков в мм.

Важным параметром является скорость движения ленты, с увеличением которой возрастает производительность конвейера, а при той же производительности уменьшается погонная нагрузка на ленту. Повышая скорость, можно сократить ширину ленты, а при той же ширине уменьшить число прокладок и иметь более дешевую ленту.

На практике верхний предел скорости ограничивается:

1) хрупкостью материала, проявляющейся при загрузке и разгрузке конвейера; 2) возрастанием динамической нагрузки на подшипниковые узлы опорных роликов, возникающей вследствие неуравновешенности роликов, а также от ударов груза на ленте, особенно при наличии крупных кусков; 3) повышением износа ленты в местах загрузки материала и установки устройств для очистки ленты; 4) повышением пылевыделения при транспортировании сухого пылящего материала.

Кроме того, при повышении скорости возрастает опасность сбегания ленты в сторону в случее односторонней загрузки, случайных перекосов, особенно при узких лентах.

Скорости лент рекомендуется принимать в пределах, указанных в табл. 32.

Таблица 32

|

Скорость движения конвейерной ленты

|

Следует иметь в виду, что существует также и нижний предел Скорости ленты, обусловленный характером разгрузки материала на концевом барабане. Минимальная скорость ленты должна быть 182 такой, чтобы прн разгрузке с концевого барабана материал не скользил по ленте, изнашивая верхний защитный резиновый слой, а свободно падал в приемную воронку, что для принятых на практике размеров барабанов достигается при скорости ленты, большей 0,75 м! сек,

Для штучных грузов производительность определяют по формуле (175), а ширину ленты выбирают в зависимости от размеров груза.

Как видно из формул (191) и (192), ширима желобчатых лент при одинаковой производительности меньше, чем плоских, Кроме того, рассыпание материала при желобчатых лентах меньше.

Увеличение угла наклона боковых роликов до 30—40° (см. рис. 103) позволяет при той же ширине ленты увеличить производительность на 20—25%; однако при этом появляются напряжения, возникающие в ленте в местах перегиба ее на роликоопо- рах. Поэтому для роликоопоры с большими углами боковых роликов требуются ленты повышенной гибкости. Этим условиям удовлетворяют ленты с основой из синтетических тканей.

В ленточном конвейере мощность в основном затрачивается на преодоление трения в подшипниках поддерживающих роликов и барабанов, на трение при качении ленты по роликам, на преодоление сопротивления изгибу ленты на барабанах, на подъем материала (в наклонных конвейерах) и на сбрасывание материала (преодоление сопротивлений, возникающих при работе разгрузочных устройств). В большинстве случаев практических расчетов горизонтальных и наклонных конвейеров тяговое усилие, необходимое для приведения ленты в движение, можно представить кик сумму сопротивлений, создаваемых весом ленты и находящимся на ней грузом

W0 = K (WA + Wcp) н, (192)

Где W'л — сопротивление от ленты в н Wep — сопротивление от груза в «;

K — коэффициент, учитывающий дополнительные сопротивления на концевых барабанах.

Так как лента представляет собой замкнутый контур, то холостая ветвь уравновешивает грузовую и при расчете необходимо учитывать только сопротивление, вызываемое трением в ролико - опорах, и трение качения ленты по роликам

Wa = 2qdL cos §wx н, (193)

Где дл — погонный вес ленты в н! м;

Wx — коэффициент сопротивления холостого хода; L — длина конвейера; Р — угол наклона конвейера.

Мощность холостого хода

!~ W ,V 2 Q ,L cos йшгд-

|

1000 1000 — г 1000 |

= "ТппгГ = innn ' квт- (194)

Обозначая С и Lcos|3 — будем иметь

N(i = cLev квт. (194, а)

Сопротивление от груза

Wef7 -— qL Cos $wep ± qL Sin P н, (195)

Где знак |- принимается при подъеме, а знак — при спуске груза. Мощность, затрачиваемая на перемещение груза,

М W?PV ^ (я1 cos Ч1 sin Р) v Kttm /iqr^

ГР~ 1000 ~~ 1000 }

Эту мощность можно представить как сумму двух слагаемых:

Nsp ~ No + No, (197)

aLcOsRWepV

Где N о = ——j 0Q0-------- мощность, затрачиваемая на преодоление вредных сопротивлений от груза (трение в роликоопорах, трение каче-

Ч. г"' QL sin Bd ния ленты по роликам), a No 1000—

Мощность, расходуемая на подъем груза.

Учитывая, что L cos р — Ls L sin = Н и Q — - q-^-i получим

* (л/i Л^ + IV,;) = k [cL9v + Q- - mm. (198)

Часто принимают Wep ■= 0,054, тогда формулу (198) можйо записать в таком виде, как она часто встречается в справочниках

N(t - K (cLev - I- 0.00015QL, ± квт. (199)

Первый член формулы (199) учитывает сопротивление холостого хода (при работе конвейера без нагрузки), второй член — сопротивления, дополнительно возникающие при перемещении материала, третий член — мощность, затрачиваемую на подъем материала.

Для конвейеров, у которых ролики установлены на шарикоподшипниках, коэффициент с можно принимать по табл. 33.

Коэффициент K принимается в зависимости от длины конвейера: для L <15 м K = 1,25; L 16-30 м K = 1,10; L =-~ 30-45 м K 1,05; L > 45 м K - 1,00.

184

Л^Г

|

: Шприца ленты в мм |

500 |

650 |

800 |

1000 |

1200 |

|

Коэффициент с.... |

0,018 |

0,023 |

0,028 |

0,038 |

0,018 |

При наличии сбрасывающих устройств к мощности, определяемой по формуле (199), прибавляется мощность, затрачиваемая на разгрузку.

Для плужкового сбрасывателя

Np кет, (200)

Где с i - 0,0075.

Для двухбарабанной самоходной тележки мощность подсчи - тывается по эмпирической формуле

Np = Q,275jV0 + 0,005Q + 0,4 кет. (201)

При этом мощность на валу двигателя составит

N = Л(*о + исбр)

Чм.

Где т^ — к. п. д. механизма привода;

Fe3 — 1,1-М,2 — коэффициент установочной мощности. Зная мощность на валу барабана, можно найти окружное усилие на барабане

Р - JVIM - „. (203)

Это усилие передается ленте трением. Согласно формуле Эйлера SHu5 = Sl0Efa и сила тяги привода

^о - S„fl6 - = Sc6 - 1) н, (204)

Откуда

Ш

(205)

Натяжение набегающей ветви

-= - я, (206)

Где е — 2,71 — основание натуральных логарифмов;

/ — коэффициент трения между лентой и приводным барабаном;

А — угол обхвата приводного барабана лентой в рад. По усилию SHa6 рассчитывается лента на прочность. Значения Для некоторых углов обхвата приведены в табл. 34.

|

Значения в зависимости от / и а

|

При детальном расчете, когда известны размеры всех элементов конвейера, натяжение ленты определяют по точкам — методом обхода по контуру и расчет сопровождают построением диаграммы натяжения. Для этого замкнутый контур ленты разбивают на прямолинейные н криволинейные участки. Точки сопряжения

|

I 2-3 *

|

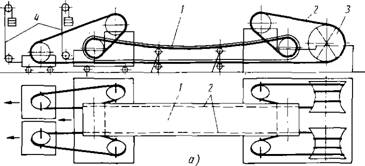

Этих участков пронумерованы (рис. 105). Номер 1 соответствует точке сбегания ленты с приводного барабана. Последующие номера точек проставлены в направлении движения ленты.

Для построения диаграммы натяжения ленты в произвольно выбранном масштабе на расстоянии L друг от друга проводят три вертикальные прямые 2 и 3, 4.

На вертикали 1 выбирают произвольную точку от которой в соответствующем масштабе откладывают величину сопротивления на участке /—2 (отрезок

Положительные сопротивления откладывают вверх, а отрицательные — вниз от точки 1. Через полученную точку /" проводят горизонталь до пересечения с вертикалью 2—3 и фиксируют точки пересечения 2', 3'. От точек 2', 3' откладывают величину сопротивления на участке 3—4 (отрезок 2', 3' — 2') и через полученную точку 2", 3" проводят горизонталь до пересечения с вертикалью 4 и фиксируют точку 4'.

Точки Г, 2', 3' и 4' соединяют прямыми. Линия 1', 2', 3' и 4' Характеризует закон изменения натяжения ленты по ее длине.

Однако отсутствие оси абсцисс лишает возможности прочесть по диаграмме величины этих натяжений.

Для выбора положения оси абсцисс от точки с наименьшим натяжением на груженой ветви (точки 2', 3') откладывают вниз величину Smir) и проводят горизонталь I («ось по провесу»).

Далее от точки Г откладывают вниз величину Sc6 и проводят горизонталь («ось по пробуксовке»).

За окончательную принимают ось, которая окажется самой нижней. Пользуясь этой диаграммой, можно произвести также проверку прочности ленты. Для этого от точки максимального натяжения ленты (точка 4') откладывают вниз величину допускаемой нагрузки на ленту и проводят горизонталь («ось прочности»). Если ось прочности проходит ниже принятой оси абсцисс, то лента удовлетворяет условиям прочности.

Иногда диаграмму натяжения ленты строят, как показано на рис. 105; обозначая натяжение в виде отрезка, перпендикулярного к ее контуру в соответствующей точке.

С повышением прочности лент все больше ощущается разрыв в долговечности дорогостоящего каркаса и защитного слоя резины, вследствие чего ленту приходится менять после износа обкладок, когда несущая способность каркаса еще осталась неисчерпанной.

Поэтому наряду с изысканием более соввершенных конструкций лент предложены конвейеры, в которых функции грузонесу - щего и тягового органа разделены.

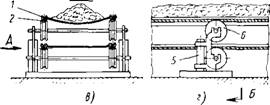

Примером такой конструкции является ленточно-канатный конвейер (рис. 106), который состоит из двух тяговых канатов 2, Несущей ленты /, приводной 3 и натяжной 4 станций и промежуточных опор "5 с поддерживающими роликами 6 для канатов.

В ленте завулканизированы гибкие плоские стальные пружины: концы ленты утолщены и имеют углубления, которыми лента укладывается на канаты (рис. 106, в).

Усилие от тяговых канатов равномерно распределяется по всей Длине ленты, и канаты с лентой движутся как одно целое. На конечном пункте у привода лента огибает свободно сидящий иа оси барабан, а канаты, обогиув направляющие и отклоняющие шкивы, .Набегают на ведущие шкивы лебедки привода. Приводные шкивы Лебедки — многообхватные с параболическим профилем обода.

Конвейер не имеет жесткой станины. Промежуточные роликовые опоры устанавливают иа расстоянии от 3,5 до 8 м, возрастаю

щем по мере увеличения натяжения каната от натяжной к приводной станции. Канаты натягиваются грузом.

|

|

Ролики, поддерживающие канат, могут перемещаться по оси на 40 мм.

|

|

Б~Б ВидА

|

Рис. 106. Ленточно-канатный конвейер: А — общая схема конвейера; 6 — лента; в — поперечное сечение конвейера; г — боковой вид |

По литературным данным, ленточно-каяатные конвейеры успешно работают при длине 2 км и более.

Пример. Определить основные параметры ленточного лоткового конвейера для следующих условий: транспортируемый материал — известняк дробленый; насыпная масса у — 1800 кг!At3; производительность Q — 200 MlЧас конвейер наклонный L = 80 м; угол наклона Р — 20°; разгрузка с концевого барабана конвейера.

Привод однобарабанный, угол обхвата а — 240°, коэффициент трения между лентой и приводным барабаном F — 0,3.

Принимаем скорость ленты у — 1,5 м! сек. Ширина ленты [формула (191)]

3 - U V-Кк+°'05 - / W70OTT+°'03 - °'54

Принимаем В =■ 600 мм. Высота подъема Н — L sin Р — 80 sin 20" — 27,5 м. Длина конвейера по горизонтали Ьг — L cos Р — 80 cos 20" =- 75 м. Мощность на приводном барабане определяем по формуле (199)

N0 = k ^cLav f 0,00015QLe - f

Для нашего случая к — 1; с — 0,018 (табл. 33)

До - 0.018-75-1.5 + 0,00015-200«75 |- — 19,3 тт.

Окружное усилие на барабане

Р _ JOOOAj, __ 102-.9.3 _ ,3000 н

V 1,5

Наибольшее натяжение ленты

С Pefa 13 000-3,51 1йппп

S„e6 - - 35) — 1 ^ 18000 *

(значение — 3,51 по, мучено из табл. 34). Натяжение сбегающей ветви

S SHa< 18000

Принимаем ленту с прокладками из бельтинга Б-820; допускаемую нагрузку [р] принимаем равной 50 н/см на одну прокладку, тогда число прокладок в лепте

SHa6 18000 _ 1 ~ "Sipf «ПЮ прокладок.

Толщина обкладок верхней 4 мм, нижней 2 мм. Погонная масса ленты [формула (196)]

Q(I =1,1 В (б/-г Sl - i- S,,) = 1,1-0,6 (2,6 + 4 + 2)- 5,7 п/м. Погонный нес материала на ленте [формула (188)]

О 200

0,36-1,5 = 37° Н/М■

Расстояние между ролпкоопорами / = 1200 м. Минимально допускаемое натяжение на грузовой ветви.

Smin = 5 (Я + Ян) 1 = 5 (370 - f 57) 1,2 = 2560 н

Опубликовано в

Опубликовано в