РАБОТА НА ТОКАРНЫХ СТАНКАХ С ЧПУ

14 января, 2013

14 января, 2013  admin

admin

Документальная часть. Подготовка к работе на станке прежде всего заключается в знакомстве с технологической документацией, среди которой следует выделить: карту операционного эскиза, карту наладки, операционную технологию, текст программы (распечатку).

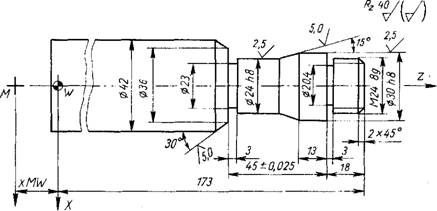

На карте эскизов, выполненной на бланках, приводят эскиз детали после выполнения данной запрограммированной операции. Размеры нумеруются цифрами. Эти цифры можно считать номерами зон обработки (рис. 14.8). Эти же номера могут быть указаны около инструментов на карте наладки для пояснения назначения того или иного инструмента. Например: отверстие меньшего диаметра — зона 1, отверстие большего диаметра — зона 2, наружный диаметр — зона 3, торец — зона 4 и т. д. Если по картам предыдущих операций невозможно точно установить размеры заготовки, то на карте эскизов или ее продолжении изображают эскиз заготовки, поступающей на данную операцию. Эскиз заготовки приводят также в тех случаях, когда в цехах используют выбранную для станка с ЧПУ часть от полной технологической документации.

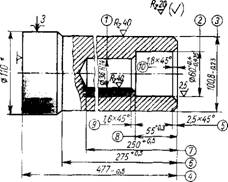

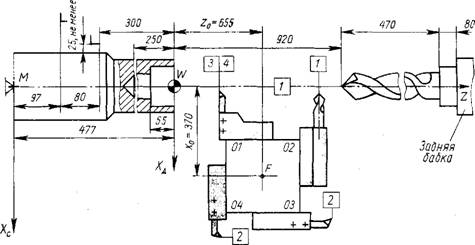

На таких же бланках оформлена карта наладки (рис. 14.9). Как видно из рисунка, в карте наладки показаны базирование заготовки, тип и размеры зажимных устройств и элементов, взаим-

|

Рис. 14.8. Операционный эскиз для обработки детали на токарном станке с ЧПУ |

Ное расположение заготовки и суппорта, находящегося в нуле программы, типы инструментальных блоков и режущих инструментов и их привязка к позициям суппорта, а также другие сведения, необходимые для наладки станка.

В операционной карте механической обработки, прилагаемой к операционному эскизу, дан перечень переходов механической обработки с указанием вспомогательных, режущих и измерительных инструментов, режимов резания, затрат основного и вспомогательного времени, контролируемых размеров и параметров.

По тексту программы наладчик должен установить моменты включения и отмены того или иного корректора положения инструмента; наличие в программе исключаемых кадров, помеченных дробной чертой; наличие или отсутствие технологических остановов по команде М01 (останов с подтверждением), кадров с символом: (главные кадры), номеров кадров, с которых начинаются отдельные переходы.

Наладка станка с УЧПУ класса NC. Наладку станка в ручном режиме следует выполнять в определенной последовательности.

1. В соответствии с картой наладки подобрать инструмент, проверить отсутствие на нем повреждений, надежность крепления режущих пластин, правильность заточки и т. д.

. 2. Наладить режущий инструмент на заданные картой наладки координатные размеры.

Установить налаженный инструмент в рабочие позиции суппорта (револьверной головки).

Установить предусмотренный картой наладки вид зажимного патрона и проверить надежность закрепления заготовки.

Установить переключатель режима работы пульта УЧПУ в положение ручной работы в режиме «от станка».

При отсутствии внешних повреждений у станка с пульта УЧПУ, препятствующих пуску станка, проверить работоспособность рабочих органов станка на холостом ходу и исправ-

|

|

|

№- позиции |

01 |

02 |

03 |

04 |

Задняя бабка |

|

Режущий инструмент |

Резей 2102-0315 Т15К6 ГОСТ21151-75 |

Сберло 20-3 Г0СТ10903-64 Р6М5К5 |

Резец 2145 - 0555 Т15К6 ГОШ0874-75 |

Резей 2141-0042 Т15 Кб Г0СТ18883-73 |

Сверло 36-4 ГОСтЮ-64 Р6М5К5 |

|

Вспомога - тельный инструмент |

Резцовый Длок 6725-4004 |

Центровой Длок 6725-4001 |

Резцовый Блок 6725-4001 |

Резцовый Длок 6725-4001 |

Втулка 6611-4008 |

|

Вт. 6611-4006 |

|||||

|

W„ |

245 |

210 |

135 |

135 |

0 |

|

Wz |

180 |

265 |

230 |

240 |

282 |

|

№ корректора |

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

|

Корректируе - Мый размер |

100,8.О,2З |

2,5x45° |

Рис. 14.9. Карта наладки на обработку детали на токарном станке с ЧПУ

Ность сигнализации на пульте управления, а также работу ограничивающих кулачков.

Убедившись в чистоте лентопротяжного механизма, ввести перфоленту и проверить исправность выполнения (отсутствие сбоев) рабочей программы пультом и станком, а также безотказность индикации световой сигнализации.

Переместить суппорт в предусмотренное картой наладки нулевое положение, используя декадные переключатели «Сдвиг нуля».

Проверить отсутствие информации на корректорах-переключателях и набрать значения, обеспечивающие получение при обработке требуемых размеров деталей.

Закрепить заготовку в патроне.

Установить переключатель режима работы в положение автоматического режима «по программе» или «по фазам».

Обработать первую заготовку.

Измерить изготовленную деталь и рассчитать поправки, которые затем набрать на корректорах-переключателях.

Обработать заготовку повторно в режиме «по программе».

Измерить готовую деталь.

Этим наладка станка на изготовление

Партии деталей завершается.

Перед тем как начать изготовление партии деталей в автоматическом режиме, надо установить переключатель режима работы на пульте УЧПУ в положение «Автомат», а затем обработать заготовки. В процессе обработки партии заготовок необходимо контролировать состояние инструмента и программы. Вводимая программа контролируется с помощью системы индикации, предусмотренной в УЧПУ.

Далее, пользуясь корректорами, поддерживают размеры изготовленных деталей в поле допуска.

Если при проверке работы пульта и станка на холостом ходу программа выполняется со сбоями или другими неполадками, оператор прекращает наладку станка, вызывает дежурного наладчика УЧПУ или слесаря и ставит в известность мастера участка.

Организация работы органов управления станками класса HNC

|

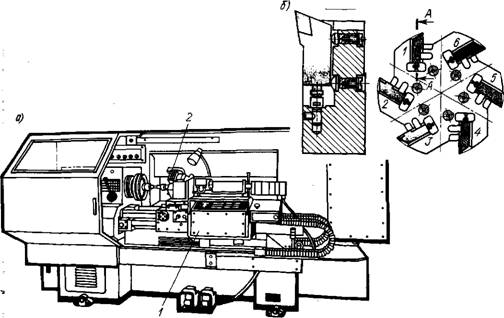

Рис. 14.10. Токарный станок 16К20Т1 с оперативной системой управления: а — общий вид; б — револьверная головка; |

|

' — пульт УЧПУ; 2 — револьверная головка |

|

/1-/1 |

Токарные станки с оперативными системами управления (класса HNC) получили широкое распространение. Рассмотрим работу на них на примере станка с УЧПУ модели «Электроника НЦ-31» (рис. 14.10).

Основные технические данные УЧПУ: тип — контурное с программно-структур - ной организацией; система отсчета — в абсолютных размерах и в приращениях; интерполяция — линейная и круговая; задание размеров в продольном и поперечном направлениях — дискретное (0,01 мм на диаметр и 0,01 мм на длину) ; число запоминаемых кадров — 250.

Устройство обеспечивает ввод и редактирование УП с помощью клавиатуры на пульте оператора, а также возможность передачи программы в кассету внешней памяти (КВП) для хранения вне станка и последующего ввода ее в систему управления станком.

Устройство пульта УЧПУ. В рассматриваемом станке УЧПУ встроено в суппорт станка. Пульт состоит из трех цифровых индикаторов, трех наборов клавиш и сигнальных лампочек рис. 14.11.

Четырехразрядный цифровой индикатор / предназначен для индикации значений заданной подачи, трехразрядный II — для индикации номера параметра станка (в режиме ввода или контроля

Параметров) или номера кадра УП, семиразрядный цифровой индикатор /// (крайний левый разряд — знак « + » или «—», каждый из следующих шести разрядов — цифры от 0 до 9) — для индикации числовой части буквенных адресов, кадров программы, параметров, технологических команд, положений суппорта станка и кодов аварийного состояния. Над лампочками индикатора III Размещены восемь сигнальных ламп с буквенными обозначениями, которые указывают адреса цифровой индикации на лампочках индикатора.

Набор клавиш на панели IV состоит из 28 клавиш для ввода буквенно - цифровой индикации программы, из них десять, предназначенные для ввода цифр, имеют гравировку 0, 1,2, 3, 4, 5, 6, 7, 8, 9, а девять, предназначенные для ввода букв,— гравировку N, G, X, Z, М, S, Т, F, Р. При нажатии клавиш для ввода букв загораются соответствующие сигнальные лампы над индикатором III.

Набор из 12 клавиш (панель V) Предназначен для выбора режимов работы и управления работой системы. Шесть клавиш с сигнальными лампочками в средней части панели задают режим работы, при этом предыдущий режим выключается. Три клавиши управления с сигнальными лампочками расположены в нижней части панели, а три клавиши управления дополнительными подрежимами — в верхней части.

Набор из семи клавиш (панель VI), Служащий для управления перемещениями суппорта в ручном режиме, расположен в левой нижней части пульта.

Сигнальные лампочки (шесть штук), расположенные в верхней части пульта, имеют следующее назначение: лампочка с надписью «Внимание» сигнализирует об ошибках и аварийных ситуациях, с надписью «Батарея заряжена» — об аварии питания, в том числе о разрядке аккумулятора подпитки оперативной па-

| 01 г |

Мяти: лампа с гравировкой ДГ — о переходе в относительную систему

Отсчета, с гравировкой Л/V — о признаке быстрого хода (действует в режимах автоматической обработки и ввода УП), лампа с гравировкой « + 45°»,— о признаке перемещения под углом +45° действует' в режимах ввода и индикации УП), лампа с гравировкой « — 45°» — о признаке перемещения под углом —45° (действует в режимах ввода и индикации УП).

В табл. 14.2 указаны значения символов клавиш, расположенных на пульте УЧПУ «Электроника НЦ-31».

Таблица 14.2. Значения символов клавиш на пульте УЧПУ «Электроника НЦ-31»

|

Поз. на рис. 14.11 |

|

Символ |

Значение символа

.Клавиши буквенно-цифровой индикации (панель IV)

Задание признака системы отсчета при вводе УП. Признак действует до отмены, т. е. до повторного нажатия этой клавиши.

_ В режиме ручного управления клавиша вызывает подрежим

Выхода в фиксированную точку

Примечание. Фиксированная точка станка — точка,, определенная относительно нулевой точки станка и используемая для нахождения положения рабочего органа станка. Нулевая точка станка — точка, принятая на начало системы отсчета

Задание признака быстрого хода при вводе УП. Признак действует до нажатия клавиши ввода в память или вывода на индикацию кадров УП или параметров станка, т. е. его надо вводить каждый раз, как только он встречается в кадре программы

|

+ 45° — 45° |

Деблокировка памяти в режиме ввода (с сигнальной лампочкой)

Разрешение на ввод и индикацию параметров системы (с сигнальной лампочкой)

Задание в УП признака снятия фаски под углом +45° Задание в УП признака снятия фаски под углом —45°

|

W |

|

|

Задание признака «звездочка», указывающего на вхождение кадра в группу

? — Знак минус перед числовой частью

? С Сброс набранных на пульте буквенных адресов чисел или при

Знаков до ввода их в память

Клавиши для выбора режимов работы и управления работой системы (панель V)

|

|

|

10 |

Режим работы от маховичка (с сигнальной лампочкой)

Режим толчкового перемещения от клавиш, служащих для управления движениями суппорта в ручном режиме

|

11 |

Автоматический режим (с сигнальной лампочкой)

|

Поз. на рис. 14.11 |

|

Символ |

Значение символа

|

|

|

13 |

Режим вывода на индикатор 111 (см. рис. 14.11) введенных в память кадров УП и параметров станка (с сигнальной лампочкой)

|

|

|

14 15 |

Режим ввода (запоминания) кадров УП с параметров станка и УЧПУ (с сигнальной лампочкой)

Режим размерной привязки инструмента (с сигнальной лампочкой)

|

16 |

|

О |

Останов УП или отдельного цикла (с сигнальной лампочкой)

Пуск УП или отдельного цикла в автоматическом режиме и выполнение технологических команд в режимах «ручного управления и работы от маховичка» (с сигнальной лампочкой)

|

17 |

|

18 19 20 |

Команда на ввод в память или вывод на индикацию кадров УП или параметров станков (в режимах, установленных клавишами вывода на индикацию и ввода кадров УП). Сигнальная лампочка используется для индикации признака «звездочка» (см. п. 7 данной таблицы) и включения команды F (подача) в ручном режиме

Гашение состояния «Внимание» и команд, которые не должны дорабатываться до конца (клавиша без сигнальной лампочки)

Подрежим отработки программы без перемещения суппорта (с контролем по индикатору 111)

Подрежим покадровой отработки УП (с сигнальной лампочкой)

Клавиши для управления перемещениями суппорта в ручном режиме (панель VI)

Поперечное перемещение и индикация положения по оси X. При нажатии клавиши и одновременном вращении ручного маховичка

' суппорт перемещается в поперечном направлении, а при нажатии

Клавиши во время автоматической отработки программы на цифровом индикаторе III выдается информация о положении суппорта по оси X (с сигнальной лампочкой)

-«t----- Продольное перемещение и индикация положения по оси Z. При

Нажатии этой клавиши и вращении ручного маховичка суппорт перемещается в продольном направлении, а при нажатии клавиши во время автоматической отработки программы на цифровом индикаторе 111 выдается информация о положении суппорта по оси 1 (с сигнальной лампочкой)

Примечание. Обе клавиши (22 и 23) после первого нажатия остаются во включенном положении, при этом горит соответствующая сигнальная лампочка. Клавиша и сигнальные лампочки выключаются при повторном нажатии.

|

Поз. на рис. 14.11 |

|

Символ |

Значение символа

|

24 25 |

Клавиши толчкового перемещения в ручном режиме (панель VI) Т —X (к оси точения) *

+ Х (от оси точения)

Z (к шпиндельной бабке) ** + Z (от шпиндельной бабки) **

Включение ускоренного перемещения в направлениях —X, + Х,

|

26

|

Z, +Z. Эта клавиша действует только в том случае, если при нажатии на нее одновременно нажимают на одну из четырех клавиш толчкового перемещения

Для рабочей подачи в ручном режиме по оси X.

Для рабочей подачи в ручном режиме по оси 2 при вращении шпинделя.

Подготовка УЧПУ к работе. УЧПУ «Электроника НЦ-31» включается при включении станка с помощью переключателя подачи питания и вводного автомата в соответствии с руководством по эксплуатации электрооборудования станка. Одновременно на пульте системы загорается сигнальная лампочка «Пуск» над клавишей 17 (см. рис. 14.11), которая горит несколько секунд. В это время происходит тестовый контроль работоспособности устройства. Если оно исправно, то постоянно идет циклическая проверка ячеек системы ЧПУ и на индикаторе 1 последовательно высвечиваются цифры 101, 201, 202,..., 277. При правильном прохождении теста через несколько секунд лампочка над указанной клавишей - «Пуск» начинает мигать. Теперь следует нажать на эту клавишу, и сигнальная лампочка над ней погаснет, а на индикаторах II и III загорятся нули, что является сигналом готовности системы к работе. После этого необходимо нажать на кнопку подачи напряжения на привод (кнопка находится вне пульта).

Если при включении подача напряжения на привод задерживается, система может воспринять это как неисправность в питании: начинает мигать сигнальная лампочка «Внимание», а на индикаторе III может появиться код 821. В этом случае следует погасить сигнал неисправности нажатием клавиши 9 «Сброс», а затем снова нажать на кнопку подачи напряжения на привод.

Если после прохождения теста начинает мигать сигнальная лампочка «Внимание»; следует сбросить этот сигнал нажимом на клавишу 19 (гашение состояния «Внимание»). После этого вновь загорается на несколько секунд лампочка над клавишей 17 «Пуск», и контрольный тест повторяется. Если повторный тест прошел нормально и начинает мигать лампочка над указанной клавишей, то следует нажать на кнопку подачи напряжения на привод и начать работать на станке в требуемом режиме.

Если повторный тест не прошел нормально, то начинает мигать лампочка «Внимание» и лампочки над клавишами 13 к 17 к загораются лампочки над адресами индикатора III. Это значит, что в системе управления или на станке обнаружена неисправность. При нажиме на клавишу 17 вызывается код неисправности, по которому можно определить причину неисправности и устранить ее (если это ошибка оператора или

неисправность станка). Расшифровка кодов неисправности дана в инструкции по эксплуатации устройства.

При первом включении УЧПУ необходимо ввести в память системы техническую характеристику станка. При повторном включении устройства в процессе эксплуатации по истечении кратковременного до (24—48 ч) периода нахождения его во включенном состоянии необходимо убедиться в том, что массив технической характеристики станка и управляющая программа находятся в исправном состоянии. Признаком неисправности массива служит код неисправности Х241ХХ, при обнаружении которого необходимо повторно записать техническую характеристику станка. Признаком неисправности управляющей программы служит код неисправности Х77Х1ХХ.

Если проверка показала, что станок и УЧПУ готовы к работе, можно включать привод станка.

Организация работы оперативной системы управления. Оперативная система ЧПУ «Электроника НЦ-31» имеет следующие основные режимы работы: перемещение суппорта по двум координатам в ручном режиме от маховичка или от кнопок клавиатуры; режим размерной привязки инструмента; ввод программы обработки и параметров станка; автоматическое выполнение программы обработки; вывод программы обработки и параметров станка на индикацию; подрежим выхода в фиксированную точку.

В каждый момент времени можно работать только в одном из режимов. Переход от одного режима к другому осуществляется нажатием соответствующей клавиши из группы клавиш включения режима (панель V на рис. 14.11). После нажатия клавиши над ней загорается сигнальная лампочка, сигнализирующая о том, что система готова к работе в выбранном режиме. Предыдущий режим отменяется, и устройство переходит в новый режим работы.

В ручном режиме работы от маховичка можно перемещать суппорт в одном из направлений — X или Z, вращая маховичок, и выдавать технологические команды М, S и Т, которые выполняются электроавтоматикой станка. Для работы в. этом режиме необходимо нажать на клавишу 10, над ней загорается сигнальная лампочка, указывающая, что устройство готово к работе в режиме маховичка.

Для поперечного перемещения суппорта следует нажать на клавишу 22, При этом загорается лампочка над ней и на индикаторе III. Одновременно на индикаторе III появляется число, определяющее положение инструмента' относительно выбранной нулевой точки или, если она не выбрана, произвольное число. Шкала поперечного смещения суппорта, находящаяся на маховичке, разделена на 100 делений, цена одного деления при движении по оси X составляет 0,01 мм на диаметр. При вращении маховичка по часовой стрелке суппорт идет от оси центров {--Х), а при вращении против часовой стрелки — к оси центров ( —X). Перемещение контролируется по индикатору III.

Если суппорт наедет на конечный выключатель ограничения хода, движение прекращается и загорается лампочка «Внимание». В этом случае вращением маховичка в обратном направлении отводят суппорт от конечного выключателя, а для того чтобы погасить сигнальную лампочку «Внимание», нажимают на клавишу 19.

Для продольного перемещения суппорта необходимо нажать на клавишу 23, При этом выключается клавиша 22, и над клавишей 23 загорается сигнальная лампочка. Механизм перемещения такой же, как по поперечной оси: при вращении маховичка по часовой стрелке суппорт движется к задней бабке ( + Z), а при вращении против часовой стрелки — к передней бабке (-Z).

В режиме работы от маховичка можно параллельно с обработкой формировать УП.

Режим ручного управления от кнопок клавиатуры используют для управления перемещениями суппорта как на быстром ходе, так и на заданной скорости рабочей подачи. Чтобы перейти на этот режим, нажимают на клавишу II. Над ней загорается сигнальная лампочка, указывающая, что устройство готово к работе в ручном режиме.

Для ускоренного перемещения суппорта необходимо одновременно нажать на одну из клавиш толчкового перемещения 24, 25, 26 или 27 и на клавишу ускоренного перемещения 28. Перемещение осуществляется только при нажатых клавишах. Индикация положения суппорта включается самостоятельно при нажатии одной из ранее перечисленных клавиш.

В режиме ручного управления на скорости рабочей подачи суппорт перемещается только при нажатии клавиш толчкового перемещения (без клавиши ускоренного перемещения), но при этом должна быть введена заданная скорость подачи и включено вращение шпинделя.

Например, необходимо ввести подачу 0,29 мм/об. Для этого следует нажать на клавишу F (над ней загорается сигнальная лампочка), затем на клавишу 2 (см. рис. 14.11); на цифровом индикаторе III высвечивается цифра 2), потом на клавишу 9 (цифра 2 на индикаторе смещается на одну ячейку влево, а цифра 9 занимает ее место). Набранное значение подачи вводят в УЧПУ нажатием клавиши 18. Затем значение подачи (29) высвечивается на индикаторе подачи /. Таким образом, подача вводится целыми числами дискрет.

Для перемещения в любом выбранном направлении с установленной подачей необходимо нажать на одну из клавиш толчкового перемещения (24, 25, 26, 27). Введенная подача сохраняется до введения ее нового значения.

Подрежим выхода в фиксированную точку используют для фиксирования исходной точки резцедержателя. Фиксированная точка служит для привязки измерительной системы УЧПУ к нулевой точке станка, относительно которой затем осуществляется размерная привязка инструмента.

Положение фиксированной точки определяется положением конечных выключателей замедления. При наезде суппорта на выключатели быстрый ход замедляется и происходит переход на ползучую подачу. Затем система ЧПУ следит за прохождением метки «0» на датчике положения. В момент прохождения нулевой метки сбрасывается ошибка положения привода. Одновременно блокируются кнопки, задающие перемещение, и снимается подрежим (прекращается пульсация сигнальной лампочки) .

Подрежим устанавливают нажатием клавиши 11 (см. рис. 14.11). Если привязка инструмента до этого не производилась, то на табло индикации высветится нуль. Если после вывода суппорта в фиксированное положение необходимо продолжить работу в режиме ручного управления, то надо повторно вызвать этот режим. Суппорт в фиксированное положение рекомендуется выводить после включения УЧПУ (устройство запоминает последнее положение суппорта в момент отключения) и в тех случаях, когда возникают системные сбои устройства.

Режим размерной привязки. инструмента применяют в тех случаях, когда необходимо привязать режущий инструмент к измерительной системе УЧПУ. Перед привязкой инструмента необходимо вызвать его в рабочую позицию, т. е. набрать номер инструмента Т даже в тех случаях, когда на станке нет автоматической смены инструмента. Порядок действий в этом режиме следующий.

Включить шпиндель и в ручном режиме подвести инструмент к заготовке детали.

В режиме работ от маховичка проточить заготовку вдоль ее образующей.

Остановить шпиндель и замерить диаметр обработки (например, 152, 45 мм).

Устройство перевести в режим размерной привязки инструмента нажатием клавиши 15 и замеренный диаметр ввести в память устройства (например, Х15245). При этом индикатор III (адрес и числа) гаснет.

Включить шпиндель, в ручном режиме подвести инструмент к торцу заготовки (детали) и обточить торец.

Отвести режущий инструмент по оси X и остановить шпиндель. Замерить расстояние от торца заготовки (детали) до зажимных кулачков патрона. Из замеренного значения вычесть припуск по усмотрению оператора (3—7 мм). Например, из замеренного размера 98, 37 мм вычитаем 3,37 мм и получаем 95 мм.

7. Устройство перевести в режим размерной привязки инструмента нажатием клавиши 15, после чего замеренную величину ввести в память устройства (например, Z 9500). Относительно этой точки программируют начало обработки. Точку начала обработки выбирают с учетом погрешности установки заготовки (детали).

Автоматический режим работы (и его подрежимы) предназначается для проверки и отладки правильности выполнения предварительно введенной УП. В этот режим устройство переходит при нажатии клавиш 12 (над ней загорается сигнальная лампочка) и 21 (над ней также загорается сигнальная лампочка) .

Для безопасности отладки и проверки программы предусмотрены два дополнительных подрежима: отработка УП без перемещения суппорта и покадровая отработка.

В покадровом подрежиме после нажатия клавиши 17 устройство отрабатывает один элемент УП (кадр или проход-многопроходного цикла), после чего оно останавливается и сигнальная лампочка над клавишей 17 гаснет. Для отработки следующего элемента УП нужно повторно нажать на эту клавишу. Покадровый подрежим можно включать или отменять в любой момент (как во время выполнения УП, так и после ее отработки).

В подрежиме отработки УП без перемещения суппорта система только имитирует это перемещение, а остальные команды (например, технологические и изменения подачи) выполняет. Имитируемое перемещение можно наблюдать и проверить, включив индикацию положения нажатием клавиши 22 Или 23. В этом случае на табло индикации высвечивается та величина, которая была бы в действительности, если бы перемещение было отработано. Подрежим отработки УП без перемещений суппорта можно включить или отключить только при условии, что кадр или цикл отработан до конца.

Возможна одновременная отработка УП в обоих подрежимах.

Отработку УП можно прерывать нажатием клавиши 16, останов происходит в любом месте траектории инструмента. - Исключением является резьбо - нарезание, так как останов при этом происходит только после отвода инструмента в безопасное положение.

Во время выполнения УП на индикаторе II всегда высвечивается номер того кадра, который в данный момент отрабатывается. Если же отрабатывается цикл, состоящий из нескольких кадров, то высвечивается номер первого главного кадра.

При выполнении технологических команд происходит их индикация: на индикаторе III загорается сигнальная лампочка соответствующего буквенного адреса, а ниже выводится код. Код последней технологической команды можно проиндицировать как во время выполнения УП, так и при остановах. Для этого надо нажать на клавишу выбранного буквенного адреса команды, а затем на клавишу 13.

Режим вывода на индикацию вызывается нажатием соответствующей клавиши (над ней загорается сигнальная лампочка). В этом режиме особое внимание следует уделять номеру, который появляется на табло II индикации. Это может быть номер кадра программы или номер параметра станка, который выведен на индикацию в настоящее время или будет выведен в будущем. Поэтому если горит сигнальная лампочка над клавишей 4, то индицируются параметры станка и УЧПУ, а если не горит, то индицируются кадры программы отработки.

Для индикции следующего кадра не надо набирать его номер, а достаточно нажать на клавишу вывода на индикацию (клавиша 13). При этом номер кадра автоматически увеличится на единицу и на индикацию будет выведен следующий кадр (его номер и содержание). Если еще раз нажать на эту клавишу, произойдет то же самое. Таким образом, последовательно можно просмотреть всю программу или ее часть, начинающуюся заданным на индикации номером. После просмотра последнего кадра автоматически происходит переход на нулевой кадр.

При зажженной сигнальной лампочке над клавишей 4 таким же образом можно просмотреть параметры станка.

Подготовка, составление и ввод управляющей программы. УЧПУ «Электроника НЦ-31» для составления и ввода программ обработки приняты следующие стандартные обозначения адресов и функций: N — номер кадра (от 0 до 999); X — поперечное направление; Z — продольное направление; Р — параметры станка (команда передачи управления); S — команда на изменение частоты вращения шпинделя; Т — команда на смену инструмента или позиции автоматического поворотного резцедержателя; F — подача или шаг резьбы в циклах резьбо - нарезания; G — подготовительные функции; М — вспомогательные функции.

Основные обозначения подготовительных функций: G2 — обработка дуги менее 90° по часовой стрелке; G3 — обработка дуги менее 90° против часовой стрелки; G4 — выдержка времени; G12 — обработка четверти окружности по часовой стрелке; G13 — обработка четверти окружности против часовой стрелки; G25 — повторение кадров программы обработки; G31, G32, G33 — группа циклов резьбонарезания; G55 — запланированный программный останов; G60 — группа циклов условий движения; G70, G71 — группа однопроходных циклов; G73 — цикл глубокого сверления; G74 — цикл торцовой проточки: G75 — цикл обработки прямых наружных канавок; G77 — многопроходный цикл продольного снятия припуска (параллельно оси Z); G78 — многопроходный цикл поперечного снятия припуска (параллельно оси X); G92 — автоматическое смещение нулевой точки.

Основные обозначения вспомогательных функций: М00 — останов управляющей программы обработки; МЗ — правое вращение шпинделя против часовой стрелки; М4 — левое вращение шпинделя (по часовой стрелке); М5 — останов шпинделя; МЗО — конец управления программы обработки; М38 — нижний диапазон частоты вращения шпинделя (12,5—200 об/мин); М39 — средний диапазон частоты вращения шпинделя (50— 800 об/мин); М40—верхний диапазон частоты вращения шпинделя (125— 2000 об/мин). Указанные диапазоны частоты вращения шпинделя устанавливают вручную и контролируют с помощью путевых электропереключателей, связанных с рукояткой переключения диапазонов расположенной на корпусе шпиндельной бабки. При включении номера диапазона в программу обработки программа выполняется только после установки рукоятки переключения в требуемое положение.

Для обозначения номера инструмента или позиции поворотного резцедержателя приняты следующие адреса: ТОО— Т99 — для резцедержателя, поворачиваемого вручную; TI—Т6 — для автоматического поворотного резцедержателя.

Перед составлением УП необходимо проанализировать чертеж детали и выбрать наиболее рациональный метод обработки, затем выбрать инструмент, подачу, частоту вращения шпинделя и глубину резания. Приступая к составлению УП на изготовляемую деталь, следует учитывать следующее.

Если деталь имеет два установа, то УП составляют на каждый установ. Каждая из этих УП должна начинаться с нулевого кадра.

Размеры в УП отсчитывают от нулевой точки детали.

Необходимо задать координаты Х, Z точки смены инструмента. Эта точка вводится в программу с признаком быстрого хода (перед кодом Т и й конце программы).

Назначая припуски для чистовых контурных проходов, необходимо помнить, что припуск по торцам не должен превышать 0,3 мм.

Если при обработке ступени требуется проточить или подрезать торец, то инструмент от обрабатываемой поверхности отводят под углом ±45° и в кадр отвода надо ввести признак ±45°.

Если на чертеже детали встречаются переходы типа цилиндр — конус (и наоборот), торец — конус (и наоборот), дуга—конус (и наоборот), галтель — конус (и наоборот), то следует вводить поправки на размер для компенсации радиуса режущей кромки инструмента.

7. Если на чертеже детали задан угол конуса, то в УП вводят значения катетов, образующих этот конус.

Программа составляется из последовательно вводимых элементов-кадров. Каждый кадр состоит из трех частей: номера, буквенного адреса с числом и (при необходимости) признака, например признака быстрого хода, снятия фаски под углом ±45° и др. Для ввода кадров необходимо нажатием клавиши 14 (см. рис. 14.11) включить режим ввода кадров, затем для разрешения ввода надо нажать на клавишу 3 (над ней загорается сигнальная лампочка). Клавиша 4 при вводе кадров не должна быть нажата и сигнальная лампочка над ней не должна гореть. После ввода кадра вся информация на индикаторе III гаснет, кроме лампочки признака относительной системы, который сбрасывается повторным нажатием клавиши 1. При нажатии клавиши 13 признаки адреса и числовой части сбрасываются, а признак относительной системы остается. Если после этого нажать на клавишу 18, То введется пустой кадр.

До нажатия клавиши ввода в память информацию можно редактировать и изменять, при этом в память введется информация в последнем варианте.

Если кадр надо отредактировать после ввода в память, то его следует вывести на индикацию (нажатием клавиши 13), затем набрать его номер и тоже вывести на индикацию (нажатием клавиши 18). Затем следует перейти в режим ввода кадров, отредактировать кадр и снова ввести его в память, как указано выше.

Знак минус можно вводить до или после цифр; повторное нажатие клавиши со знаком «—» (8) отменяет ранее набранный минус.

Признаки быстрого хода и угла ±45° взаимно исключают друг друга и не могут быть в одном кадре. При наборе одного из них остальные сбрасываются.

При покадровом вводе обычно набирают номер только первого кадра, так как после этого номер кадра на индикаторе автоматически увеличивается на единицу.

Знак «звездочка» (клавиша 7 на рис. 14.11) отличает кадры, входящие в постоянную и повторяемую группы. Он вводится автоматически при использовании G-циклов, при задании одновременного перемещения по двум координатам на рабочей или ускоренной подаче и при обработке конических поверхностей.

Знаком F задается контурная подача (мм/об), т. е. скорость перемещения по касательной к траектории фасонной поверхности. При программировании в абсолютных размерах для обозначения перемещения инструмента обязательно задается координата конечной точки пути относительно нулевой точки.

Пример. Программа обработки детали типа «резьбовой валик» (рис. 14.12) на станке модели 16К20Т1 с УЧПУ «Электроника» НЦ-31». Включим оперативную систему управления и станок вводным автоматом и переключателем пОдачи питания. На пульте УЧПУ загорится лампочка над клавишей пуска 17 (номера позиций см. по рис. 14.11), и одновременно с этим в системе начнет действовать проверяющий тест, контролирующий работоспособность устройства. При правильном прохождении теста лампочка над клавишей пуска будет мигать, а на индикаторе / должны высвечиваться номера проверенных тестов.

После 202-го теста можно нажать на клавишу пуска, лампочка над ней погаснет, а на индикаторах I и // высветятся нули, т. е. система ЧПУ готова к работе. Включим блокировку пульта. Если параметры станка не введены в систему ЧПУ, то их надо ввести.

Параметры станка следует вводить в подрежиме с деблокировкой памяти. Для ввода параметров предназначена область с адресом Р. Параметр записывается следующим образом: 1) установить режим ввода нажатием клавиши 14 2) деблокировать область параметров нажатием клавиши индикации 4 3) нажать клавишу N и набрать номер параметра; 4) установить адрес области Р; 5) записать содержимое параметра.

Затем включаем привод и привязываем измерительную систему управления к базовой поверхности станка. Точка этой привязки служит промежуточной точкой, относительно которой затем выполняется размерная привязка инструмента.

Размерная привязка измерительной системы управления к базовой поверхности станка заключается в следующем: 1) нажать на клавишу / (сразу начнет пульсировать

лампочка ручного режима); 2) установить рабочую подачу F35; 3) включить главный привод МЗ; 4) установить частоту вращения шпинделя S5; 5) с помощью клавиш ручного управления координатами (24—27) довести суппорт до конечных выключателей.

После наезда суппорта на конечные выключатели замедления блокируется быстрый ход и система выходит на ползучую подачу. Затем «съезжаем» с конечных выключателей в направлении, где предположительно находится нулевая точка. После съезда с конечных выключателей СЧПУ следит за прохождением нулевой метки датчика положения. Прохождение этой метки фиксируется, и система сбрасывает ошибки положения привода. Одновременно блокируются клавиши, задающие перемещение, и отменяется подрежим (прекращается пульсация лампочки).

Для повторения цикла по другой оси надо снова нажать на клавишу 1 и выполнить все действия в той же последовательности.

Выбираем режущий инструмент: для контурного точения — токарный сборный резец с механическим креплением многогранных не- перетачиваемых пластин из твердого сплава; для проточки канавок — токарный канавоч - ный резец; для нарезания резьбы — резьбовой резец.

|

Рис. 14.12. Операционный эскиз обработки резьбового валика |

Выполняем размерную привязку инструмента: 1) зажимаем заготовку в патроне; 2) нажимаем на клавишу номера инструмента (Т1), вызывая тем самым инструмент в рабочую позицию; 3) включаем шпиндель, устанавливаем ручной режим нажатием клавиши 11 и подводим инструмент к заготовке; 4) устанавливаем режим работы от маховичка нажатием клавиши 10 и протачиваем поверхность произвольного диаметра на длину, достаточную для замера; 5) остановив шпиндель, замеряем полученный диаметр (например, 43 мм); 6) нажатием клавиши 15 Переходим в режим размерной привязки инструмента, затем нажатием клавиши 18 вводим в память системы полученный диаметр Х4300;

снова включаем шпиндель, устанавливаем ручной режим нажатием клавиши 11, подводим инструмент к торцу заготовки и протачиваем торец на произвольную глубину;

отводим инструмент по оси X, останавливаем шпиндель и замеряем расстояние от обработанного торца детали до другого торца (например, 173 мм); 9) переходим в режим размерной привязки инструмента нажатием клавиши 15, вводим в память системы (нажатием клавиши 18) полученный размер Z17300.

Таким образом, мы привязали первый инструмент и выбрали нулевую точку детали. Эта точка принимается за начало программы.

Для привязки следующих инструментов каждым из них необходимо коснуться уже проточенных цилиндрической и торцовой поверхностей и ввести в память системы координаты точек касания х и 2 для каждого инструмента.

Проанализировав чертеж детали (рис. 14.12), разбиваем технологический процесс обработки на следующие операции:

многопроходная обработка по контуру;

обработка диаметра под резьбу; 3) многопроходная обработка конуса; 4) снятие фасок; 5) проточка канавок; 6) многопроходное нарезание резьбы.

Устанавливаем вручную рукоятку переключения диапазонов частоты вращения шпинделя на шпиндельной бабке в положение, соответствующее верхнему диапазону М40. После этого нажатием клавиши 14 (см. рис. 14.11) включаем режим ввода кадров. Затем для разрешения ввода нажимаем на клавишу 3 (деблокировка памяти), над ней загорается сигнальная лампочка, что говорит о готовности системы к вводу кадров.

Набираем на пульте оперативной системы кадра УП нажатием клавиш в последовательности, указанной в табл. 14.3.

После набора УП и ввода ее в оперативную систему ЧПУ необходимо проверить программу. Для этого отработаем всю введенную программу в покадровом подрежиме.

Опубликовано в

Опубликовано в