РАБОТА НА МНОГО

14 января, 2013

14 января, 2013  admin

admin Многоцелевые станки с ЧПУ (рис. 14.16) являются достаточно сложными агрегатами с различными функциональными устройствами, которые в ряде случаев отсутствуют у обычных станков с ЧПУ. К таким устройствам относятся, в частности, инструментальные магазины большой емкости с механизмами АСИ, системы взаимосвязанных столов-спутников с позициями ожидания и замены, мощная система уборки

Выключить УЧПУ.

Подстыковать перфоратор ПЛ - 150М к разъему на передней двери устройства и первичной сети питания.

Автоматический режим при считывании УП с перфоленты. Работа выполняется следующим образом.

В режиме ввода ввести программу ТРАНСЛЯТОР УПРАВЛЕНИЯ ПРОГРАММ (%200) с формата НЗЗ.

В режиме ввода ввести программу размеров инструмента (%ЗХХ).

В режиме ввода ввести программу коррекции (%4ХХ).

Подготовить станок к работе в соответствии с инструкцией по его эксплуатации.

Установить соответствующую заготовку на станок.

Нажать на кнопку АВТОМАТИЧЕСКИЙ С ПЕРФОЛЕНТЫ (/) в формате НЗЗ.

Включить ФСУ, нажать на кнопку Ф на ФСУ и установить перфоленту с УП в формате НЗЗ. Нажать на кнопку ПУСК и отжать кнопку Ф на ФСУ.

Набрать % 1ХХ на ПО УЧПУ, если на перфоленте с УП есть номер за символом %, или набрать %000, если на перфоленте с УП есть только символ %, и нажать на кнопку ВЫВОД (51). Происходит ввод перфоленты и на экране ВКУ высвечивается команда ГОТОВ.

Нажать на кнопку ПУСК (76), при этом происходит отработка УП в формате НЗЗ.

Примечание. Работа в режиме АВТОМАТИЧЕСКИЙ С ПЕРФОЛЕНТЫ возможна только при наличии перфоленты «Транслятор с УП в формате НЗЗ».

И транспортирования стружки, магазин и система замены шпиндельных головок и др. (см. гл. 3).

Как уже указывалось, все современные многоцелевые станки оснащаются УЧПУ класса CNC высокого уровня. Эти УЧПУ имеют мини-ЭВМ с расширенной памятью, что позволяет хранить и использовать обширную технологическую информацию.

Все особенности многоцелевых стан-

Рис. 14.16. Общий вид многоцелевого станка:

/ — электрошкаф; 2 — пульт УЧПУ; 3 — цепной инструментальный магазин; 4 — устройство АСИ; 5 — поворотная стойка с системой замены многошпиндельных головок; 6 — Шпиндель (с установленной многошпиндельной головкой); 7 — ограждение: 8 — стружечный транспортер с системой очистки; 9 — поперечный стол; 10 — Стол-спутник; 11 — привод вертикального перемещения шпиндельного узла;12 — продольный стол

Ков предопределяют, как правило, сравнительно длительный цикл обработки сложных деталей. Деталь с одной установки обрабатывается с нескольких сторон, причем операции и переходы резко отличаются по сложности, по количеству используемого инструмента, по уровню режимов и т. п. К тому же следует учесть высокую степень автоматизации всех процессов при работе на станках.

Важной особенностью многоцелевых станков является их работа при повышенной температуре. В связи с высоким коэффициентом использования в течение одной-двух рабочих смен подряд станок может значительно нагреваться и иметь заметные температурные деформации. Известно, что на операционных станках спустя некоторое время после начала смены происходит в связи со стабилизацией температуры стабилизация положения рабочих органов. Для МС не существует столь строгой зависимости, так как непрерывно меняются режимы, высокие скорости вращения шпинделя чередуются с низкими. Зависимость температурных деформаций от времени приобретает характер сложной колебательной функции, в которой разогрев узлов и механизмов чередуется с их остыванием. Размах колебаний зависит от продолжительности отдельных инструментальных переходов и частот вращения шпинделя. Поэтому характер температурных деформаций узлов станка необходимо учитывать при разработке УП. Взаимосвязанные поверхности не следует обрабатывать на резко отличающихся режимах. В начале работы, когда станок еще холодный, необходимо выделить 15—20 мин для его разогрева, а затем поднастроить положение нуля программы. Этот нуль следует периодически проверять. В работе станка необходимо предусматривать паузы.

Определенные особенности имеет характер работы многоцелевых станков, входящих в состав участков и линий ГПС, в полностью автоматическом режиме [60]. Поэтому приведем лишь общую схему подготовки станка к работе.

Разнообразие многоцелевых станков предопределяет различные схемы их настройки. Поэтому приведем лишь общую схему подготовки станка к работе.

Общая схема подготовки станка к работе. После доставки к станку налаженных на размер инструментов и крепежных приспособлений наладку станка (а в дальнейшем и его работу) можно осуществлять по следующей схеме.

Установить приспособления на основной стол станка и на сменные столы-спутники в позиции ожидания и замены.

Расставить налаженные на размер инструменты или в соответствующие гнезда магазина (при кодировании гнезд), или в последовательности использования, или произвольно (при кодировании инструмента).

Сверить фактические координаты вершин режущих кромок с запрограммированными, ввести в УЧПУ соответствующие значения коррекции на длину инструментов.

Сверить фактические диаметры фрез с запрограммированным и ввести с пульта в УЧПУ соответствующие значения коррекций на радиусы, равные половине разности указанных диаметров.

Примечание. В ряде станков данные инструмента для коррекции вводятся отдельно и сразу с перфоленты. Существует вариант загрузки магазина станка инструментом с помощью системы АСИ при одновременном автоматическом вводе в УЧПУ коррекции на длину (диаметр) инструмента. Для этого инструмент вручную устанавливают в шпинделе станка, а на пульте УЧПУ набирают код инструмента и номер соответствующего корректора. Инструмент на ручной подаче доводят базовой точкой (вершиной) до упора в базовую (нулевую) поверхность приспособления. Значение его вылета, определяемое по табло индикации, вводят с пульта в УЧПУ. Это и есть действительная величина коррекции. Далее с помощью системы АСИ инструмент загружается в нужное гнездо магазина, а в шпинделе устанавливается следующий и т. д. Данные для коррекции каждого инструмента хранятся в памяти ЭВМ УЧПУ и вызываются в случае необходимости командами УП. Рассмотренный метод делает излишними предварительную настройку и измерение инструмента.

Используя индикаторную оправку и мерный настроечный кубик, найти

Положение нуля программы, вернуть рабочие органы станка в нуль станка.

Ввести с пульта в УЧПУ требуемые по УП значения смещений рабочих органов из нуля станка в нуль программы.

Установить в фотосчитывающее устройство (ФСУ) перфоленту и ввести в УЧПУ управляющую программу.

Примечание. Современные УЧПУ многоцелевых станков не имеют встроенных ФСУ. В эти станки исходная УП вводится с перфоленты с помощью переносного ФСУ, с магнитной кассеты или диска и хранится в памяти УЧПУ, так же как и отредактированная рабочая УП. Возможен также ввод УП с пульта УЧПУ или по каналам связи от базовой ЭВМ.

Проверить введенную в УЧПУ программу моделированием процесса обработки на экране дисплея. Выпол нить редактирование УП.

Проверить УП на станке в холостом режиме, отрабатывая УП отдельными кадрами.

Обработать первую деталь, контролируя траекторию, заданную УП, на экране дисплея. Контролировать деталь по отдельным параметрам. Ввести коррективы в УП.

Кратко рассмотрим организацию основных режимов на многоцелевом станке с УЧПУ класса CNC. Станком можно управлять как с пульта станка, так и с пульта оператора УЧПУ.

Управление станком с пульта, расположенного на станке. С пульта станка можно задать следующие режимы:

Наладка; в этом режиме осуществимы безразмерные или фиксированные перемещения исполнительных органов станка

|

Поле 30 |

Поле 27

|

Поле 3 |

Поле 24

Поле 31

Поле 32

|

Поле 6 |

Поле 33

Поле 5

|

Поле 7 |

Поле 23

Поле2

Поле 10

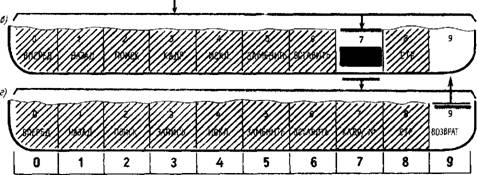

Рис. 14.18. Поля для информации на дисплее в одном из режимов работы УЧПУ

И управление электроавтоматикой станка с пульта оператора УЧПУ;

Исходное положение — перемещение исполнительных органов станка в исходную точку по координатам;

Выход в точку — перемещение исполнительных органов станка в точку, предшествующую найденному (указанному) кадру УП, т. е. возврат на траекторию;

Штурвал — перемещение исполнительных органов станка соответствующими штурвалами.

Управление станком с пульта оператора УЧПУ (рис. 14.17). Работа с УЧПУ в диалоговом режиме позволяет быстро наладить станок на выполнение требуемой УП и запустить его в работу. Активность оператора значительно возрастает, если модель УЧПУ позволяет широко использовать для проработки различных режимов принцип режимного «меню». Такие модели обычно имеют ряд многофункциональных клавиш, что позволяет быстро переходить из основного режима в подрежим, а из подрежима в следующий подрежим, возвращаться в группу основных режимов и т. д. В общем случае УЧПУ, управляющее станком в диалоговом режиме, имеет развитый пульт оператора с дисплеем. Дисплей обеспечивает основную индикацию потоков информации при работе УЧПУ. Чтобы повысить точность работы, на экране дисплея в каждом режиме УЧПУ для определенной информации выделяются определенные участки (поля) (рис. 14.18).

В общем случае при работе с пульта УЧПУ можно задать следующие режимы подготовки и работы станка:

Ввод/вывод УП или другой информации; информацию в оперативную память ЭВМ и УЧПУ можно вводить с перфоленты через фотосчитывающее устройство, с пульта оператора ручным набором или по каналам связи от внешней ЭВМ; а выводится информация на одно из периферийных устройств ЭВМ, например на перфоратор (перфоленту) или пишущее устройство;

Библиотека УП; в этом режиме просматривается и формируется в памяти ЭВМ УЧПУ библиотека УП;

Редактирование — изменение введенной (имеющейся) информации УП с пульта оператора;

Коррекция — работа с корректорами станка и УЧПУ;

Автомат — рабочий режим, в котором заданная УГ1 отрабатывается станком;

Тест — проверка работоспособности УЧПУ, станка и принятой УП.

Очистка — очистка оперативной памяти ЭВМ УЧПУ и обнуление элементов электроавтоматики;

Установка — формирование программного обеспечения под конкретную модель станка.

При подготовке станка к работе

режимы и подрежимы задаются многофункциональными клавишами 0—9 (см. рис. 14.17). При этом на поле 2 (рис. 14.18) индицируется номер нажатой клавиши, а на поле 27 — название режима (подрежима). Поле задействованного режима подсвечивается.

Часть клавиатуры пульта оператора — двухрегистровая. Нижний регистр используется для задания символов русского алфавита, например при записи комментариев к тексту УП. Переключаются регистры нажатием кнопки «РЕЖ». На нижнее поле экрана дисплея выводится перечень основных режимов (рис. 14.19, а). При этом на экране высвечивается информация о состоянии УЧПУ и станка.

Подрежим ввода УП устанавливается в УЧПУ при нажатии функциональной клавиши 0. При этом на экран дисплея выводится меню подрежимов ввода/вывода (рис. 14.19,6). В предложенном меню клавиши 0 и 1 (заштрихованы на рисунке) являются функциональными, а клавишами 3, 5, 6 вызываются последующие подрежимы. Так, клавишей 3 вызывается подрежим ввода УП с пульта оператора (рис. 14.19, в), где все клавиши, кроме 7, являются функциональными. Седьмой же клавишей вызывается уже следующий уровень подрежимов — подрежимы ввода кадра УП (рис. 14.19, г). Клавиша 9 обеспечивает возврат к вышерасположенным подрежимам.

|

|

Рис. 14.19. Подрежимы ввода/вывода на экране дисплея |

Для ввода УП с ФСУ необходимо подготовить это устройство к работе и установить перфоленту. Вызвав режим «ВВ/ВЫВОД» нажатием клавиши 0, следует затем нажать на клавишу 1, которая будет иметь значение «ВВ ФСУ». На дисплее при этом (рис. 14.20, а) Будут высвечены (поле 27, см. рис. 14.18) основной режим «ВВ/ВЫВОД», номер зоны оперативной памяти УЧПУ («0») и свободная емкость памяти зоны в байтах (например, 32122). Надпись «СТОП» означает, что станок не работает. Название подрежима на клавише 1 («ВВ ФСУ») подсвечено. Окончание ввода программы с перфоленты указывается на экране дисплея (рис. 14.20, б) информацией «ИСПОЛНЕНО» (поле 23,

См. рис. 14.18), при этом высвечивается оставшийся объем оперативной памяти в зоне «0» (например, 29256).

Подрежим ввода УП с пульта оператора («ВВОД ПО») включается нажатием клавиши 3 (см. рис. 14.19,6). При этом в УЧПУ автоматически устанавливается выбранная зона памяти с указанием свободной емкости этой зоны в байтах, например «ЗОНА 0 29256» (рис. 14.21, а), высвечивается символ начала УП с нулями: % 0000. В начале поля 1 дисплея (см. рис. 14.18) индицируются символ > («больше»), указывающий направление ввода информации, символ начала УП %, символ конца кадра («звездочка») и символ конца информации. В нижней части экрана дисплея (в зоне 10 — см. рис. 14.18) задается список подрежимов для ввода УП с пульта оператора (рис. 14.21, а).

В процедурах занесения, редактирования, определения места информации УП участвует маркер (светящийся прямоугольник), который перемещается нажатием клавиш «ВПЕРЕД», «НАЗАД».

При каждом нажатии клавиши положение маркера изменяется на один адрес УП вправо или влево соответственно.

Действия оператора по вводу - информации УП следующие:

Маркер устанавливается перед символом конца кадра (*);

На клавиатуре пульта набирается необходимый адрес с числовым значением; при этом набираемая информация индицируется в поле 7 дисплея (под надписью «СТОП»);

Нажатием клавиши 6 («ВСТАВИТЬ») информация записывается в строке поля 1 дисплея;

Клавишей 0 («ВПЕРЕД») маркер

Перемещается на введенную часть информации, т. е. в положение перед «звездочкой»;

С клавиатуры пульта набирается следующий адрес кадра и т. д.;

Набор кадра завершается нажатием клавиши ПС (конец кадра) на клавиатуре пульта. При этом маркер автоматически устанавливается на начало следующей строки УП. После ввода определенного количества строк УП (двенадцать строк) маркер автоматически выходит в начальную позицию для записи следующей «страницы» УП.

Пример. Порядок действий при вводе подрежима «ВВОД ПО» для состояния УЧПУ,

Определенного на рис. 14.21, а. На клавиатуре пульта оператора набираем цифру 15, на поле индикации вводимой информации эта цифра показывается (рис. 14.21,6). Нажимаем клавишу б («ВСТАВИТЬ»), и номер программы записывается в строке на экран дисплея (рис. 14.21, в). При этом поле маркера автоматически увеличивается за адресом % на величину введенной цифры.

На клавиатуре пульта набираем адрес N и число 1 (кадр номер один). На поле индикации вводимой информации высвечивается N1 (рис. 14.21, г). Нажатием клавиши «ВСТАВИТЬ» информация записывается в строку УП. Клавишей «ВПЕРЕД» маркер смещается на шаг, занимая место перед «звездочкой» (рис. 14.21,(9). Далее с клавиатуры пульта вводим (рис. 14.21, е) GO («ВСТАВИТЬ», «ВПЕРЕД»), Z70 («ВСТАВИТЬ», «ВПЕРЕД»), После нажатия клавиши ПС («ВСТАВИТЬ», «ВПЕРЕД») маркер устанавливается в начале второй строки УП (рис. 14.21, ж).

Текст УП редактируется в режиме «РЕДАКТОР», который имеет ряд подрежимов. Редактировать можно или только что введенную УП, или вызванную из библиотеки и хранящуюся в памяти УЧПУ. «Страница» УП высвечивается на экране дисплея (рис. 14.22, а). Заменять какую-либо информацию надо следующим образом. Клавишами «ВПЕРЕД» («НАЗАД») маркер устанавливают 576 Перед адресом, который надо изменить (рис. 14.22, б). На пульте оператора набирают необходимое слово (адрес и число), например Z71 (рис. 14,22, в). Нажатием клавиши «ЗАМЕНИТЬ» набранное слово записывается в кадр, после чего маркер клавишей «ВПЕРЕД» смещают на измеренное слово (рис. 14.22, г). Для исключения слова маркер устанавливают перед этим словом (рис. 14.22, д) и нажимают на клавишу «ИСКЛЮЧИТЬ», после чего маркер необходимо перевести на шаг вперед (рис. 14.22, е).

В режиме «АВТОМАТ» работой станка управляет УЧПУ. В этом режиме много подрежимов (рис. 14.23), что обеспечивает большие возможности при эксплуатации УЧПУ. Прежде всего при работе станка возможен вызов на экран дисплея большого количества информации, характер которой определяется выбором соответствующей страницы (клавиша 8). Нажатие клавиши увеличивает номер страницы на единицу. При общем числе страниц десять нулевая страница (и несколько других) обеспечивает текущую информацию о работе станка с указанием номера отрабатываемой УП, номера отрабатываемого кадра

УП (N), номера типовой подпрограммы, к которой было обращение (L), номер кадра в подпрограмме (N), числа повторений участка подпрограммы (Н), значения подачи (F), реальной частоты вращения шпинделя (S) и номера работающего инструмента (Т). При необходимости символы информации можно представлять в увеличенном или уменьшенном масштабе. В увеличенном масштабе выводится, например, информация о текущем кадре УП, а в уменьшенном — информация одновременно с нескольких страниц.

Подрежимы «БИБЛ. УП», «ПР. УП» (просмотр программы), «ПР. КОРР.» (просмотр корректоров) позволяет при работе станка выбрать УП, редактировать ее и т. д., что позволяет совместить процесс работы на станке с процессом программирования. При этом работа над новой УП осуществляется в зонах оперативной памяти УЧПУ, не содержащих УП, отрабатываемую в данный момент.

В подрежимах «КАДР» и «Р. КАДР» Ведется покадровая отработка программы, а в подрежиме «ЦИКЛ» — отработка цикла. Подрежимы «ТЕХН. ОСТ.» (технологический останов), «ВЫХ. В Т.» (выход в точку), «БЛ.» (блокировка станочных констант) осуществляют управление станком в соответствии с их назначением.

Большие возможности обеспечивает работа УЧПУ в режиме «ТЕСТ», подрежимы которого позволяют выводить на экран, дисплея графическую информацию как при проверке УП, так и при ее отработке.

Диагностика режущего инструмента. В многоцелевых станках, работающих в автоматическом режиме в составе автоматизированных участков, широко используются различные системы диагностики режущего инструмента [60]. Наиболее распространенным способом контроля текущего состояния инструмента является измерение какого-либо силового фактора процесса резания.

Устройство управления контролем (такие устройства получили название мониторов) для рассмотренного метода должно быть предварительно обучено.

В процессе обучения при работе новым инструментом (рис. 14.24) в память монитора поступают данные о фактических условиях резания. Затем в производственном цикле эти данные служат ориентиром для оценки фактического состояния инструмента. По выбору технолога устанавливают одно из двух возможных ограничений: непревышение максимального значения нагрузки от сил резания, невыход за границы верхнего и нижнего пределов допустимых отклонений от номинального (экспериментального) значения нагрузки. Наиболее оптимальной схемой контроля является одно временное измерение двух силовых параметров резания: вращающегося момента на шпинделе и усилия подачи. Такой суммарный контроль позволяет разработать модель, уверенно идентифицирующую изнашивание и поломку инструмента. Это позволяет заменить инструмент в необходимый момент, что осуществляется обычно автоматически.

Инструментальные мониторы, выполняющие функции контроля и диагностирования инструмента, являются достаточно сложными микропроцессорными системами, располагающими цифровыми и аналоговыми входами и выходами. Помимо текущего контроля за силовыми характеристиками процесса резания монитор собирает информацию о времени фактического использования каждого режущего инструмента для своевременной его замены. При соответствующем ПМО монитор становится главным звеном в контуре адаптивного управления станком (этот контур обычно замыкается через УЧПУ). В системе адаптивного предельного управления монитор, активно используя данные наблюдения за процессом резания, обеспечивает предохранение станка и приспособлений по верхнему уровню крутящего момента. При этом осуществляются также защита инструмента по соответствующим допустимым уровням нагрузки на каждый инструмент. Определенный уровень нагрузки (низкий) может быть использован для включения — выключения подачи СОЖ. Таким образом, охлаждение всегда будет выключено, пока не происходит процесс резания.

Нижние уровни нагрузок, определяемые монитором, могут служить также для фиксации момента соприкосновения инструмента с заготовкой, что используется в различных целях. При определенных верхних уровнях силовых параметров по команде монитора можно полностью отключить станок или автоматически плавно уменьшить подачу при поддержании заданных значений сил резания. В рассмотренной системе монитор, как правило, выполняет функции контроля и диагностирования инструмента в полной мере, а функции принятия решений — частично. Поэтому обычно монитор связан каналами управления с УЧПУ станком, с имеющимися в системе управления станком программируемыми контроллерами и с диспетчерским терминалом гибкой производственной ячейки, в которой работает данный станок.

Опубликовано в

Опубликовано в