Проверка выполненного монтажа

28 марта, 2014

28 марта, 2014  Mihail Maikl

Mihail Maikl Правильно выполненный монтаж должен обеспечить соединение всех приборов и средств автоматизации в работоспособные системы контроля, регулирования и управления в соответствии с проектом автоматизации и требованиями СНиП II1-34—74, а также отвечать специальным требованиям ГОСТов и монтажно-эксплуатационных, инструкций заводов-изготовителей аппаратуры.

Монтаж приборов и средств автоматизации состоит из трех стадий: прокладка кабельных и трубных командных линий по строительным конструкциям и эстакадам; установка и обвязка щитов, пультов и ста - тивов в помещениях контрольно-измерительных приборов, монтаж импульсных трасс; обвязка преобразователей. Соответственно на три 1 стадии разбивается"и совмещенная с монтажом проверка монтажных работ. По всем смонтированным узлам и конструктивным элементам монтажники составляют протоколы проверки сопротивления изоляции электрических и герметичности (опрессовки) трубных линий.

На каждой стадии осмотром выполненного монтажа устанавливают наличие проектных маркировок кабельных и трубных линий, а также отдельных цепей на приборах, клеммных сборках, переборочных соединениях, соединительных коробках и т. д.; наличие требуемых уклонов импульсных линий; наличие запорной арматуры и площадок обслуживания; состояние аппаратуры и соединительных линий.

Правильность соединения элементов системы автоматизации проверяют двумя методами.

Непосредственно прослеживают электрические и трубные линии, определяя правильность коммутации элементов системы и их взаимное расположение, состояние линии на всем ее протяжении, возможные электрические влияния со стороны соседних цепей. Этот метод неприменим при большом числе параллельно идущих линий и цепей, а также при взаимном удалении элементов систем.

Второй метод основан на прозвонке (продувке) электрических цепей и трубных линий. Прозвонка электрических цепей предусматри-

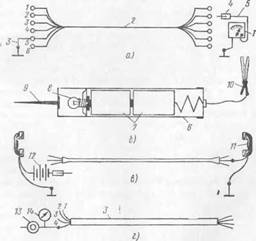

Рис. 140. Схемы и устройства для прозвонки и продувки 9 электрических и трубных проводок: л — схема нрозвонки электрических цепей комбинированным прибором. б —устройство для прозвонки электрических цепей, в—схема :Прозвонки электрических цепей телефонными трубками, е —схема продувки трубных проволок: /—комбинированный прибор. 2—участок цепи. 3 — заземленная жила, 4 и 9— щупы, 6 — провод, 6 — корпус. 7 — батарейні. 8—лампочка накаливания. 10 — зубчатый зябким, И — телефонная трубка. 12 — источник питания. 12 — редукционный гшевмокдапая. 14 — манометр

вает образование электрической цепи, в которую входят (рис. 140, а) источник тока и индикатор, объединенные в комбинированный прибор И 1, и проверяемый участок цепи 2. Комбинированный прибор подключают к

проверяемой жиле кабеля проводом 5 с помощью щупа 4. В ка-Я честве второго проводника цепи используют контур заземления или I известные жилы кабеля, или провод жгута. Комбинированный прибори будет отклоняться от нулевого значения в том случае, если щуп 4 подключен ко второму концу заземленной жилыЗ. При прозвонке раз-И ьетвленных цепей отключают все параллельные провода или жилы, I через которые может образоваться электрическая цепь в обход про-! веряемой.

На практике применяют специальные устройства для прозвонки I цепей (рис. 140, б). В корпус 6 устройства помещены две батарейки 7, і служащие источником питания, и лампочка накаливания 8. Один из полюсов выведен на щуп 9, а другой через гибкий проводник •—на зуб-1 чатый зажим 10. Известный конец проверяемой жилы подключают К к контуру заземления или к известному проЕоду. При контакте щупа с проверяемой жилой загорается лампочка 8.

При наличии большого объема р<збот прозьонку цепей ссушєствляї I ют два наладчика с помощью телефонных трубок И (рис. 140, в)Л I одна из которых снабжена источником питания 12. При отыскании! проверяемой жилы или провода наладчики слышат по образовавшейся 1 цепи друг друга.

При прозвонке электрических цепей в качестве Еторого провода! желательно использовать известный проводник, так как при испольЛІ зовании в качестве проводника контура заземления проверяющий» не гарантирован от ошибок, вызванных случайным заземлением ка-И ких-либо других жил или проводов проверяемого кабеля или жгута. Для продувки пневматических и импульсных трубных линий, В (рис 140, г) в качестве источника сжатого Еоздуха используют реЯІ дукционный пневхмоклапан 13, который подключают к известной! трубке пневмокабеля или пакета импульсных линий. По телефону! один из наладчиков сообщает второму номер трубки пневмокабеля,! в которую подан воздух Заваренные или забитые трубки определяют^ по манометру 14, который отклоняется при этом от нулевого зна-И чения.

По окончании прозвонки наладчики проверяют соответствие вы-1 полненного монтажа внешних цепей схемам внутренних соединений! подключенной аппаратуры. Все нарушенные во время прозвонки резь-! бовые соединения и контакты по окончании проверки монтажа подтя-И гивают Приборы, аппаратуру, соединительные коробки и перебороч-И ные соединения закрывают крышками.

Для повышения качества монтажа и ускорения его проверки в состав бригады заказчика, принимающей проверку сопротивления ■ изоляции цепей и герметичности импульсных и командных трубных I линий, целесообразно вводить звено наладчиков. В этом случае помимо I непосредственного участия в приемке монтажа наладчики осуществ - ля ют непрерывный контроль за его качеством.

время проверки монтажа и выполнения последующих этапов наладочных работ звено монтажников вливается в состав наладочной бригады. Такая организация работ позволяет оперативно решать все вопросы, связанные с исправлением ошибок монтажа и переделками схем и систем по рекомендациям, составленным в ходе выполнения наладочных работ.

Последовательность и сроки выполнения отдельных этапов монтажных и наладочных работ определяются совмещенным графиком проведения

монтажно-наладочных работ, который составляют совместно монтажные и наладочные подразделения на объекте. При составлении этого графика учитывают общий график выполнения стрсительно - монтажных работ по объекту в целом.

Результаты проверки выполненного монтажа, перечень обнаруженных ошибок и некачественно выполненных монтажных работ заносят в журнал замечаний и предложений по качеству монтажных работ, который хранится у руководителя монтажного подразделения. На основании заключений наладочной группы о качестве монтажа монтажники переделывают его или исправляют обнаруженные ошибки. При подготовке замечаний и предложений по изменению схем и проектных решений наладчики дорабатывают конструкции узлов обвязки приборов и определяют точные места установки преобразователей, если в проекте эти вопросы детально не разработаны.

При особой стесненности помещений, затрудненном доступе к оборудованию или других специфических условиях оказывается затруднительным выполнить все рекомендации СНиПа, технических условий на приборы и средства автоматизации, инструкций по монтажу аппаратуры. В это-Y случае наладчики производят расчет влияния отклонений от рекомендаций на точность измерения, регулирования и сигнализации конкретных параметров, который служит обоснованием для необходимых переделок

После осмотра и проверки правильности монтажа проверяют смонтированные элементы систем автоматизации только при условии завершения монтажных работ по проверяемой системе. После проверки отдельных элементов проверяют их готовность к совместной работе.

Проверяют элементы в определенном порядке. К проверяемому устройству подключают по постоянной или временной схеме источник энергии. При отсутствии коммутационных аппаратов все непроверяемые системы и элементы надежно отключают от общего источника питания. Тумблеры, переключатели и краны на аппаратуре устанавливают в положение «Выключено». Для проверки используют имитаторы физических величин и контрольные устройства.

Системы контроля. Взаимодействие элементов проверяют, как правило, при трех значениях контролируемого параметра—нулевом, среднем и максимальном. Причем погрешность измерений определяют при среднем значении измеряемого параметра. При необходимости найадчики должны подрегулировать нулевое значение параметра и диапазон измерения прибора органами настройки, выведенными на лицевую панель или корпус прибора.

Время передачи показаний в системе определяется как время между ступенчатым изменением значения величины на входе системы и моментом достижения этого же значения на отсчетном устройстве вторичного прибора. Во время опробования узлы регистрации вторичных приборов также включают в работу.

Автоматические системы регулирования. Устанавливают среднее значение задания регулятору. Изменяют значение регулируемой величины имитирующим устройством в окрестности заданного. При переходе значения регулируемой величины через заданное управляющий сигнал регулятора должен переместить регулирующий орган в сторону, компенсирующую это изменение. Если регулирующий орган переместился в обратную сторону, изменяют фазировку системы регулирования и осуществляют статическую настройку таким образом, чтобы обеспечить заданное проектом соотношение или значение регулируемых величин во всем диапазоне изменения технологических режимов.

Системы дистанционного управления. Проверяют правильность фазировки элементов. Во время проверки снимают так называемые механические характеристики регулирующих органов, которые отражают зависимость между перемещением клапана или заслонки и величиной управляющего сигнала (обычно в процентах от максимального значения). Для подавляющего большинства регулирующих органов механическая характеристика должна быть близка к прямолинейной. В противном случае производят линеаризацию (спрямление) характеристики путем подбора длин и углов сочленений или на стройкой позиционеров.

Системы управления, защиты и сигнализации. Преобразователи настраивают на предельные (согласно проекту автоматизации) значения параметров, входящих в систему. При имитации возрастания или уменьшения значения параметра до предельного должны сработать все элементы системы. В тех случаях когда управляющие или регулирующие устройства монтируют и налаживают другие организации (например, монтажники-электрики), наладчики совместно с ними проверяют появление сигнала в цепях управления и защиты.

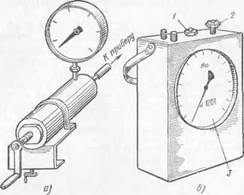

Для проведения проверки приборов и средств автоматизации широко применяют различные имитаторы и переносные приборы, выпускаемые как серийно, так и изготавливаемые в наладочных организациях. Малогабаритный пресс (рис. 141, а) предназначен для имитации давлений в диапазоне 0,1—5 МПа. Струбциной пресс крепят на любой конструкции и подключают к входу системы контроля, регулирования или сигнализации давления.

Прибор наладчика пневмоавтоматики ПНП-2 (рис 141, б) снабжен задатчиком 2, позволяющим плавно изменять давление воздуха на выходе прибора в диапазоне 0 -0,14 МПа.

Запоркым вентилем 1 питание можно отключить и по образцовому ■манометру S проверить герметичность линии. Прибор позволяет опробовать все вторичные приборы, регуляторы, системы дистанционного управления и некоторые виды преобразователей пневматической ветви ГСП.

Цепи сигнализации и защиты, смонтированные на щитах управления и пультах, проверяют имитатором. Коммутационными проводами имитатор подключают к клеммной сборке щита или пульта вместо цепей соответствующих сигнализаторов. Срабатывание сигнализаторов имитируется включением тумблеров и сигнализируется ламповыми табло.

Обнаруженные и ликвидированные неисправности, механические характеристики регулирующих органов и другие сведения, необхо-

Рис. 141. Устройства для проверка элементов приборов и средств автоматизации: а — малогабаритный пресс. 6 — переносной прибор наладчика пневмоавтоматики ПНП-2; /—запорный вентиль, 2—задатчик.

3—образцовый манометр

димые для выполнения наладочных работ, фиксируют в журнале производства наладочных работ.

На больших объектах между помещениями, где установлены преобразователи, и центральным пунктом управления должна быть телефонная связь. Если такая связь не предусмотрена проектом, то наладчики на время проверки монтируют временную связь, используя в качестве линий связи резервные кабельные жилы.

Проверяют приборы и средства автоматизации по графику. График составляет заказчик и согласует с наладчиками. В первую очередь проверяют системы и узлы автоматизации, без которых невозможен пуск производства или которые невозможно проверить после пуска производства без его остановки. К таким системам относятся большинство ^систем автоматического контроля, системы дистанционного управления сигнализации и защиты и некоторые системы автоматического управления. Затем проверяют элементы систем контроля качественных показателей сред и большинство систем регулирования.

Элементы систем автоматизации проверяют только при наличии письменного разрешения руководителя монтажной организации и заказчика.

По результатам проверки ogo6o ответственных систем автоматизации, от надежности работы которых зависит безаварийность работы агрегатов и безопасность обслуживающего персонала, составляют протоколы (табл. 14) проверки систем. Протокол подписывают члены специально создаваемой комиссии, в которую помимо наладчиков входят ответственные представители технологической службы и службы автоматизации заказчика.

В тех случаях когда исполнительные устройства монтируют и на налаживают другие организации, в состав комиссии включают представителей этих организаций.

Опубликовано в

Опубликовано в