Проведение контроля

15 июня, 2016

15 июня, 2016  admin

admin Поиск дефектов. Задача поиска - обнаружение дефектов с эквивалентной площадью больше заданного уровня фик

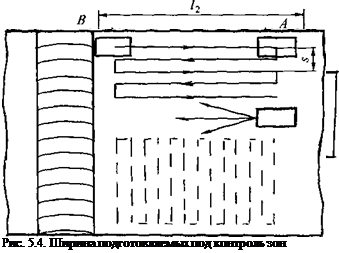

сации. Сканирование выполняют в соответствии с рекомендациями, изложенными в разд. 3.1.4. При ручном контроле сварных соединений малой и средней толщины (до 50 мм) применяют поперечнопродольное сканирование. На

рис. 5.4 такая траектория движения преобразователя показана сплошными линиями. Возможно также перемещение преобразователя по зигзагообразной линии (см. рис. 5.1). При контроле более толстых сварных швов предпочтительно применение продольно-поперечного сканирования. На рис. 5.4 и 5.5 траектория продольно-поперечного движения преобразователя показана штриховыми линиями.

Шаг s поперечно-продольного сканирования обычно делают не больше половины ширины пьезоэлемента. Для преобразователей из комплекта "Приз-Д5" и других, применяемых в России, это составляет 3 мм на частоте 5 МГц и 6 мм на частотах 1,8 и 2,5 МГц. В атомной энергетике рекомендуется, чтобы шаг сканирования не превышал половины максимально допустимой условной протяженности одиночной (компактной) несплошности, расположенной на половине толщины сварного соединения. Для сварных соединений толщиной более 100 мм допускается устанавливать шаг сканирования равным половине размера пьезоэлемента преобразователя в направлении шага сканирования.

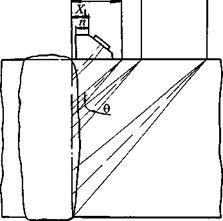

Шаг продольно-поперечного сканирования можно увеличивать по мере удаления преобразователя от сварного шва (рис. 5.5). Расстояние от оси шва до линий перемещения преобразователя вдоль сварного шва определяют по формуле

Х„ =X,(l + 2tg20/sm2a)"4 , (5.8)

где Х - расстояние от оси до первой линии сканирования, определяемое половиной ширины верхнего валика сварного шва плюс стрела преобразователя; a - номинальное значение угла ввода; 9 - угол

![]()

|

раскрытия основного лепестка диаграммы направленности преобразователя; п - номер линии перемещения.

Таким образом, продольно-поперечное сканирование существенно сокращает трудоемкость контроля толстых сварных соединений по сравнению с поперечно-продольным сканированием.

Угол 9 определяют из условия, что на соответствующем ему луче амплитуда эхосигнала от компактного дефекта

уменьшается не более чем в два раза. Для преобразователя с прямоугольной пьезопластиной, сторона которой в плоскости падения равна а, угол раскрытия диаграммы направленности преобразователя равен 9 = arcsin[o,22A./«' , а'= acosa/cosp - размер мнимого пьезоэлемента.

Пример 5.1.

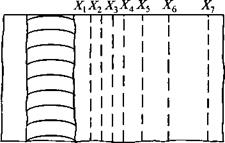

Определить увеличивающийся шаг сканирования при контроле сварного шва толщиной h - 50 мм прямым и однократно отраженным лучом преобразователем на частоту/= 1,8 МГц с углом ввода a = 50° и размером пьезопластины в плоскости падения 6 мм. Ширина верхнего валика шва 2 Ь = 40 мм.

Углу ввода a = 50° для призмы, изготовленной из плексигласа, соответствует угол призмы Р = 40°. Угол раскрытия основного лепестка диаграммы направленности

0,22-3,23

2,5 • 6 • cos 50°/ cos 40°

Расстояние от оси шва до первой линии сканирования

Х =Ь + а/cosP = 20 + 6/cos40° = 27,8 мм.

Расстояние от оси шва до следующих линий сканирования

Х„ =27,8[l + 2tg(2-4,5)/sin(2-50°)]" =27,8-1,32".

С учетом необходимости контроля однажды отраженным лучом ширина зоны сканирования (точнее, максимальное расстояние от оси шва)

Атах = 2 h tga = 2 • 50 ■ tg50° = 120 мм

Отсюда расстояния от оси шва до следующих линий сканирования (с точностью до 1 мм):

Х2 = 37 мм; A3 =49 мм; А4 = 64 мм; А5=85мм; Х6=112мм; Х2 = 148 мм

(*7>*тах)-

В процессе сканирования нужно обнаружить не только продольные дефекты, ориентированные вдоль шва, но также дефекты, плоскость которых не лежит в плоскости оси шва. Для этого при сканировании, направляя преобразователь в основном перпендикулярно оси шва, его постоянно поворачивают на угол 10 ... 15°. Однако при быстром перемещении преобразователя это не исключает возможности пропуска дефекта. Для повышения надежности выявления дефектов в ответственных сварных соединениях, как отмечалось выше, рекомендуется проводить контроль три раза: направляя преобразователь перпендикулярно оси шва, разворачивая его на угол 10 ... 15° влево и вправо от основного направления (см. рис. 5.1, б).

Контроль на поперечные трещины.

Специфичной задачей контроля сварных соединений является выявление трещин, расположенных поперек шва (см. рис. 5.1, б Д4). Эти трещины возникают в сталях, склонных к трещинообразованию, при грубых нарушениях технологии сварки, поэтому для многих сварных соединений такой контроль не предусмотрен.

Наиболее часто поперечные трещины возникают в корневой зоне швов, выполненных двусторонней сваркой без подогрева, имеют малую шероховатость поверхности, и отражение от них носит в основном зеркальный характер, что затрудняет их обнаружение. Поперечные трещины очень опасные дефекты, поэтому

|

____ *7 *5 . *4

|

|

Рис. 5.5. К расчету шага продольно - поперечного сканирования сварного соединения большой толщины |

для их выявления обычно повышают чувствительность в два раза или более по сравнению с контролем на продольные дефекты.

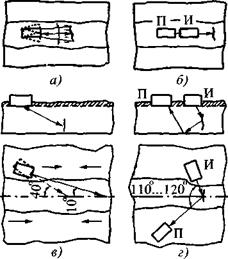

Ранее упоминались схемы контроля при поиске поперечных трещин. На рис.

5.1, б показана схема контроля по снятому валику. На рис. 5.6, а показана схема контроля прямым лучом с указанием необходимости разворота преобразователя влево и вправо для более надежного обнаружения различно ориентированных дефектов [350]. Контроль одним преобразователем должен проводиться на высокой чувствительности, что часто приводит к значительной перебраковке по другим мелким дефектам или даже структурным шумам. Схема применяется для контроля швов небольшой толщины (до 20 мм).

|

Рис. 5.6. Способы обнаружения поперечных трещин: а - со снятым валиком одним ПЭП; б - со снятым валиком двумя ПЭП (тандем); в - без снятого валика одним ПЭП; г - эхозеркальным методом (стрэдл) |

Значительно большая реальная чувствительность к поперечным трещинам достигается при применении двух преобразователей, расположенных по схеме тандем (рис. 5.6, б). Эту схему рекомендуется применять для контроля швов толщиной более 20 мм. Для прозвучивания шва на всю толщину необходимо взаимно перемещать преобразователи, как рекомендовано в разд. 2.2.5.1.

На рис. 5.6 также показаны способы прозвучивания сварных швов на поперечные трещины без зачистки валика шва, которые поясняются далее. Схема прозвучивания одним преобразователем по основному металлу (рис. 5.6, в) самая простая и наименее надежная. Значительно большая чувствительность к выявлению поперечных трещин достигается при использовании двух преобразователей, расположенных по обеим сторонам валика под углом к шву. Такая схема способствует появлению значительно большего по амплитуде сигнала от той же трещины. Обе эти схемы применяются для контроля швов толщиной до 20 мм.

В случае контроля швов большой толщины можно применять эхозеркальный метод контроля при размещении преобразователей по варианту тандем-дуэт (стредл, рис. 5.6, г). В этом случае происходит зеркальное отражение от вертикального дефекта и достигается максимальная амплитуда эхосигнала. Однако для обеспечения прозвучивания всего сечения шва по высоте необходимо взаимное перемещение преобразователей, как показано на рис. 2.3, б. Разновидностью этого варианта прозвучивания являются использование углов ввода, близких к 57° (т. е. к третьему критическому при падении на вертикальный дефект), и регистрация трансформированных на дефекте и пере - отраженных от донной поверхности продольных волн.

Последние способы позволяют вести контроль без снятого валика шва, что является их преимуществом, но они связаны с разработкой приспособлений для крепления ПЭП. Сравнительная эффективность способов не установлена. На практике очень часто контроль проводят по снятой заподлицо с основным металлом валику шва одним ПЭП.

При контроле на поперечные трещины кольцевых швов трубопроводов диаметром менее 300 мм поверхность преобразователя необходимо притереть к трубе. Если толщина стенки трубы Н > 40 мм, а диаметр менее 325 мм, применяют преобразователи с углом ввода 50°, если Н < 40 мм, а диаметр более 325 мм, применяют преобразователи с углом ввода 70°.

Опубликовано в

Опубликовано в