Проведение контроля

14 мая, 2016

14 мая, 2016  admin

admin Поковки и другие заготовки контролируют эхо - и ЗТ-методами. Допускается использование других методов при условии выявления ими недопустимых дефектов. Контроль ЗТ-методом осуществляют путем наблюдения за ослаблением амплитуды донного сигнала, если форма заготовки позволяет его получить.

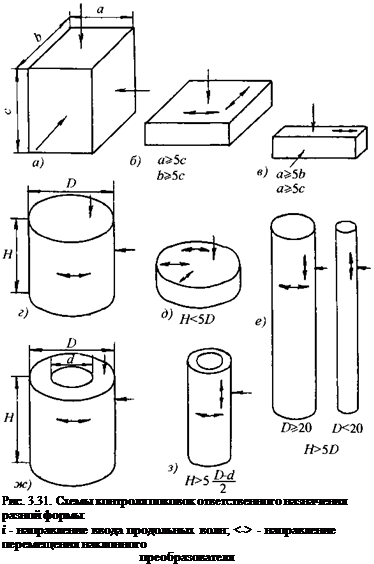

Схемы прозвучивания поковок различной геометрической формы показаны на рис. 3.31, a-з. Считается, что поковка проверена в полном объеме, если каждый элементарный объем металла прозвучен в трех взаимноперпендикулярных направлениях или близких к ним. Если это условие не выполняется (например, из-за наличия мертвой зоны), контроль считается неполным.

Части изделия, где координаты и эквивалентная площадь дефектов определяются с большими погрешностями (например, при контроле прямым преобразователем вблизи боковой поверхности изделия; см. разд. 2.2.3.4 и 3.1.2), называют зонами неуверенного контроля. Подобно этому, если один из размеров поковки / превышает другой размер d в т или более раз, то контроль прямым преобразователем вдоль большего размера заменяется контролем наклонным преобразователем (см. рис. 3.31, б, в, д, е, з). При этом применяются наклонные преобразователи с возможно большим углом ввода (обычно рекомендуется применять углы 45 ... 60°) и прозву- чивание проводится вдоль наибольшего размера в двух противоположных направлениях.

Величина т определяется выражением

djl= m = 0$2D/, (3.10)

где D - диаметр пьезопластины преобразователя.

Это условие определяется следующими соображениями. В длинномерном изделии (рис. 3.32) от дефекта может отражаться не только прямой луч АВ, но и боковой луч АСВ, отраженный от боковой поверхности, что может вызвать ошибки в оценке дефекта. Чтобы этого не произошло, диаграмма направленности преобразователя должна быть достаточно узкой.

Согласно формуле (1.30) угол раствора основного лепестка диаграммы направленности 0о определяется соотношением

sin0o = Ull’kjD.

Из рис. 3.32 следует, что если дефект расположен вблизи донной поверхности, т. е. расстояние до него близко к /, то зер-

|

кально отраженный от боковой поверхности луч попадает на него, когда

„ d/ 2 d

0 = arctg—— = arctg—

1/2 В I

С учетом малости углов 9 и 90 условие 90 < 9 определяется неравенствами

откуда следует (3.19). Исходя из приведенных в разд. 1.3.1 пояснений о реальном

угле раскрытия основного лепестка вместо (3.19) целесообразно пользоваться формулой

т = D/X.

В России, как правило, в преобразователях для продольных волн отношение диаметра к длине волны равно 5. С учетом этого указаны соотношения размеров на рис. 3.31. Для более надежной проверки зон неуверенного контроля эти области металла рекомендуется контролировать

Рис. 3.32. Контроль длинномерного

изделия

наклонными преобразователями, так же как длинномерные изделия.

В ГОСТ 24507-80 отсутствует важное требование, относящееся к контролю полых цилиндрических поковок (см. рис. 3.31, ж, з). В таких поковках необходимо обнаруживать дефекты, ориентированные в радиальной плоскости, как показано на рис. 3.2. Такие дефекты образуются при ковке из усадочной раковины и рыхлоты в центральной части слитка. Под действием деформации они расплющиваются и образуют в поперечном сечении поковки так называемый "ковочный крест" с центром на оси поковки. Расточкой канала убирают наиболее пораженную дефектами центральную часть поковки, но могут сохраниться остатки ковочного креста. По некоторым сведениям, подобные дефекты послужили причиной аварий двух роторов в США в 60-е годы XX века. В [356] предусмотрен обязательный контроль на такие дефекты.

Максимум эхосигналов от подобных дефектов при контроле поперечными волнами, как следует из рис. 1.20, достигается при углах падения на внутреннюю поверхность 35 ... 45 и 90° (по касательной, см. рис. 3.2). Однако, когда отношение толщины стенки к наружному диаметру > 0,2 (приближенное условие - наружный диаметр меньше, чем удвоенный внутренний), акустическая ось преобразователя поперечных волн с минимальным углом ввода 35° (при меньших углах наряду с поперечной появляется продольная волна) не касается внутренней поверхности. В этом случае применяют наклонные преобразователи продольных волн. Для этого прямой преобразователь снабжают призмой-насадкой из оргстекла с углом призмы 3 ... 10° так, чтобы преломленный УЗ-луч был направлен по касательной к поверхности [261].

Скорость и шаг сканирования устанавливаются технической документацией на контроль, исходя из надежного выявления недопустимых дефектов. Здесь следует руководствоваться рекомендациями в разд. 2.2.4.8. Обычно скорость ручного сканирования задается величиной 50 ... 100 мм/с, но не > 150 мм/с. Шаг сканирования - не более половины диаметра пьезопластины преобразователя, если толщина > 50 мм.

Если толщина < 50 мм, то шаг сканирования рекомендуется определять экспериментально с помощью СОП с плоскодонным отверстием на глубине, близкой к половине толщины изделия. Он равен смещению центра преобразователя от положения, при котором амплитуда эхосиг - нала от отражателя максимальна, до положения, при котором она уменьшается на 6 дБ. Рис. 1.47, б (кривая ослабления на 3 дБ) позволяет определить шаг сканирования без проведения экспериментов.

Частота УЗ, согласно государственному стандарту, выбирается исходя из следующего. Массивные и крупнозернистые поковки рекомендуется прозвучивать на частотах 0,5 ... 2,0 МГц, тонкие поковки с мелкозернистой структурой - на частотах 2,0 ... 5,0 МГц. Частота 0,5 МГц практически не употребляется, низшая частота, как правило, 1,2 МГц.

Перед началом контроля дефектоскоп настраивают на требуемый уровень фиксации во всем объеме контролируемого металла изделия. Затем чувствительность повышают до уровня поиска. Дня учета изменения уровня фиксации по толщине изделия либо используют временную регулировку чувствительности, либо наносят на экран дефектоскопа линии, показывающие изменение чувствительности с

глубиной (см. рис. 2.59), либо последовательно контролируют различные по глубине зоны изделия с соответствующей корректировкой чувствительности.

Уровень фиксации и браковочный уровень устанавливаются техническими требованиями на заготовку. В ГОСТ 24507-80 содержится таблица, в которой поковки разбиты на четыре группы качества и восемь подгрупп. Для каждой группы и подгруппы указаны площади плоскодонных отверстий, соответствующих уровню фиксации и браковочному уровню. Уровни зависят от толщины заготовки и типа преобразователя (прямой или наклонный) и изменяются от 3 до 70 мм2. Установленные при контроле уровни должны соответствовать требуемым значениям с погрешностью не более ± 2 дБ.

Если не удается достичь заданного уровня фиксации в связи с недостаточной чувствительностью аппаратуры или высоким уровнем структурных шумов, следует воспользоваться рекомендациями, изложенными в разд. 2.2.4.5.

Поиск дефектов проводят на поисковой чувствительности, которую устанавливают при ручном контроле на 6 дБ выше уровня фиксации, а при автоматическом контроле чувствительность принимают такой, чтобы дефект, подлежащий фиксации, выявлялся не менее 9 раз из 10 опытных прозвучиваний.

При контроле фиксируют участки, в которых наблюдается хотя бы один из следующих признаков дефектов:

- появился эхосигнал, равный или превышающий уровень фиксации для эхометода;

- ослабился донный или сквозной сигнал (при контроле теневым методом) до или ниже заданного уровня.

Опубликовано в

Опубликовано в